Все документы,

представленные в каталоге, не являются их официальным изданием и предназначены

исключительно для ознакомительных целей. Электронные копии этих документов могут распространяться без всяких

ограничений.

Вы можете размещать информацию с этого сайта на любом другом сайте

без каких-либо ограничений.

СТРОИТЕЛЬНЫЕ НОРМЫ И ПРАВИЛА

Механизация строительного производства.

Рельсовые пути башенных кранов

СНиП 3.08.01-85

СОДЕРЖАНИЕ

|

1. ВОЗВЕДЕНИЕ ЗЕМЛЯНОГО ПОЛОТНА.. 2 2. УСТРОЙСТВО ВЕРХНЕГО СТРОЕНИЯ ПУТИ.. 3 4. СДАЧА РЕЛЬСОВОГО ПУТИ В ЭКСПЛУАТАЦИЮ... 9 5. СОДЕРЖАНИЕ РЕЛЬСОВОГО ПУТИ.. 9

|

РАЗРАБОТАНЫ ЦНИИОМТП Госстроя СССР (канд. техн. наук В.И. Богданов).

ВНЕСЕНЫ ЦНИИОМТП Госстроя СССР.

ПОДГОТОВЛЕНЫ К УТВЕРЖДЕНИЮ Отделом механизации и автоматизации строительства Госстроя СССР (Г.А. Котов).

С введением в действие СНиП 3.08.01-85 „Механизация строительного производства. Рельсовые пути башенных кранов" с 1 июля 1986 г. утрачивает силу „Инструкция по устройству, эксплуатации и перебазированию рельсовых путей строительных башенных кранов" (СН 78-79) .

В текст внесена поправка к СНиП 3.08.01-85 «Механизация строительного производства. Рельсовые пути башенных кранов». Пункт 2.35 (БСТ № 9 1987 г.).

СОГЛАСОВАНЫ с Госгортехнадзором СССР (письмо от 12 мая 1985 г. № 06-20/187225).

При пользовании нормативным документом следует учитывать утвержденные изменения строительных норм и правил и государственных стандартов, публикуемые в журнале „Бюллетень строительной техники", „Сборнике изменений к строительным нормам ц правилам" Госстроя СССР и информационном указателе „Государственные стандарты СССР" Госстандарта.

|

Государственный комитет СССР по делам строительства (Госстрой СССР) |

Строительные нормы и правила |

СНиП 3.08.01-85 |

|

Механизация строительного производства. Рельсовые пути башенных кранов |

Взамен СН 78-79 |

Настоящие нормы и правила устанавливают порядок организации, производства и приемки работ по устройству и содержанию рельсовых путей строительных башенных кранов с нагрузкой от колеса на рельс до 325 кН (32,5 тс) .

Требования данных норм не распространяются на рельсовые пути стреловых кранов, а также на специфические условия эксплуатации строительных башенных кранов, при которых рельсовые пути должны устраиваться по специальным проектам.

К специфическим условиям относится эксплуатация башенных кранов:

в местностях с карстовыми явлениями;

на слабых или переувлажненных грунтах и заболоченных местах;

на макропористых просадочных грунтах;

на путях со снежными балластными призмами и в районах вечномерзлых грунтов;

на косогорах с поперечным уклоном свыше 1:10;

непосредственно на конструкциях строящихся объектов;

на участках перегона кранов от объекта к объекту;

на криволинейных участках пути.

При разработке специальных проектов должны быть учтены требования и рекомендации настоящих норм и дополнительные данные, вытекающие из специфических условий эксплуатации башенных кранов.

Рельсовые пути башенных кранов, типы которых не указаны в настоящих нормах и правилах, следует устраивать как для кранов, имеющих аналогичные ходовую часть и нагрузку от колеса на рельс.

Элементы верхнего строения рельсовых путей, в том числе тупиковые упоры, изготовленные до введения в действие настоящих норм в соответствии с требованиями СН 78-79, допускается использовать до их полной амортизации при условии обеспечения безопасной работы кранов в соответствии с требованиями настоящих норм.

|

Внесены ЦНИИОМТП Госстроя СССР |

Утверждены постановлением Государственного комитета СССР по делам строительства от 22 августа 1985 г. № 134 |

Срок введения в действие 1 июля 1986 г. |

Опытная эксплуатация новых конструкций элементов верхнего строения рельсовых путей допускается по согласованию с Госстроем СССР. На согласование необходимо представлять рабочую документацию, акт испытания и расчет экономической эффективности предлагаемой конструкции.

1. ВОЗВЕДЕНИЕ ЗЕМЛЯНОГО ПОЛОТНА

1.1. Все земляные работы, связанные с прокладкой подземных коммуникаций, должны быть закончены к началу возведения земляного полотна рельсового пути.

При наличии подземных коммуникаций, проложенных ранее без учета последующего устройства над ними рельсового пути, разработчиком проекта производства работ или другой организацией, одной из функций которой является проектирование оснований и подземных сооружений, должен быть выполнен расчет на раздавливание этих коммуникаций и при необходимости разработан специальный проект их перекрытия.

1.2. Протяженность земляного полотна рельсового пути следует принимать из условия обслуживания башенным краном всей зоны работ, предусмотренной проектом их производства. Протяженность рельсового пути должна быть не менее двух рельсовых звеньев длиной по 12,5 м.

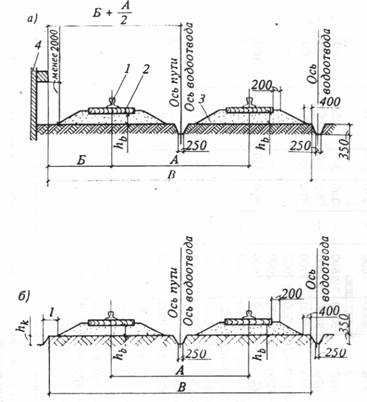

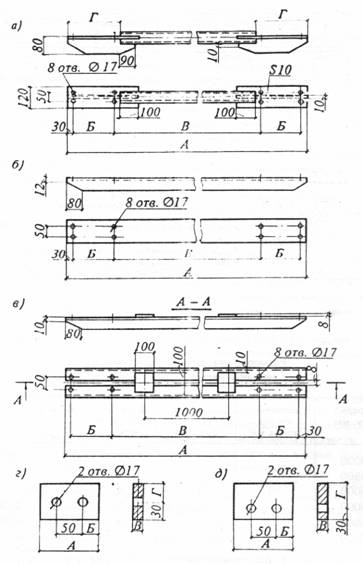

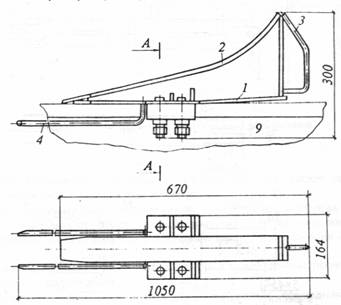

Ширину земляного полотна В, мм, определяют по формуле (см. чертеж обязательного приложения 1)

B = A + 3hb + S + 2(200 + 400) , (1)

где A - колея рельсового пути, мм;

hb - требуемая толщина балласта под опорными элементами, мм;

S - размер опорного элемента поперек рельсового пути, мм. Расположение рельсового пути должно обеспечивать возможность размещения монтируемых частей крана.

1.3. Площадку рельсового пути до начала возведения земляного полотна следует очистить от строительного мусора, посторонних предметов и растительного слоя, а в зимнее время - от снега и льда.

1.4. Продольный уклон земляного полотна должен быть не более 0,003.

Поперечный уклон земляного полотна, сложенного из недренирующего грунта, должен быть в пределах 0,008-0,010 и иметь направление от строящегося объекта или котлована.

Земляное полотно, сложенное из дренирующего или скального грунта, допускается выполнять горизонтальным.

1.5. Производство работ по планировке земляного полотна допускается только при наличии проекта планировки. Планировку земляного полотна, как правило, следует начинать с участков, прилегающих к строящемуся объекту или бровке котлована.

1.6. Допускается возводить земляное полотно полностью из насыпного грунта, а также частично - из насыпного, частично - из основного грунта с откосами в месте примыкания насыпного грунта 1:1,5. В последнем случае насыпной грунт должен быть песчаным или однородным с основным.

1.7. Насыпной грунт следует укладывать слоями с обязательным послойным уплотнением. Толщина слоев определяется применяемыми машинами и оборудованием для уплотнения грунта.

1.8. При возведении земляного полотна из насыпного грунта не допускается:

применять грунт с примесью строительного мусора, древесных отходов, гниющих или подверженных набуханию включений, льда, снега и дерна;

применять недренирующий грунт (глину, суглинок) в смеси с дренирующим;

прикрывать слой высокодренирующего грунта грунтом с меньшей дренирующей способностью;

укладывать мерзлый грунт, а также талый в смеси с мерзлым;

вести отсыпку земляного полотна во время интенсивного снегопада без принятия мер по защите насыпного грунта от включений снега;

уплотнять грунты поливкой водой в зимнее время.

1.9. Плотность (объемный вес скелета) грунта земляного полотна должна быть, г/см3, не менее, для:

мелких и пылеватых песков - 1,7;

супесей и суглинков - 1,65;

тяжелых суглинков -1,55;

пылеватых суглинков - 1,5;

глин -1,5.

1.10. Проверять плотность грунта земляного полотна следует по ГОСТ 5180-84 или любым другим современным методом под обеими рельсовыми нитями. При устройстве путей с деревянными полушпалами плотность грунта следует проверять не реже чем через 12,5 м, при устройстве путей с железобетонными балками - под каждой балкой. Результаты проверки необходимо заносить в акт сдачи рельсового пути в эксплуатацию.

1.11. Грунт земляного полотна необходимо доуплотнить, если его плотность менее указанной в п. 1.9.

При недостижении в процессе уплотнения требуемой плотности грунта подготовку земляного полотна следует производить по специальному проекту.

1.12. Уплотнение земляного полотна следует производить при оптимальной естественной влажности грунта. Оптимальная влажность грунтов приведена в табл. 1.

Таблица 1

|

Грунт |

Оптимальная влажность, % |

Грунт |

Оптимальная влажность, % |

|

Песок Супесь Суглинок |

8 - 12 9 - 15 12 - 18 |

Тяжелый суглинок Пылеватый суглинок Глина |

15 - 22 17 - 23 18 - 25 |

Определять естественную влажность грунта следует по ГОСТ 5180-84.

Если естественная влажность грунта земляного полотна превышает оптимальную, перед его уплотнением необходимо удалить верхний переувлажненный слой.

1.13. Пылеватые и глинистые грунты следует уплотнять укаткой или трамбованием, за исключением мест примыкания земляного полотна к бровке котлована, в которых следует применять только трамбование.

Песчаные и малосвязные грунты с содержанием пылеватых и глинистых фракций не более 60 % нужно уплотнять укаткой или вибрацией.

Не требуют уплотнения грунты всех видов в зимнее время при устойчивой отрицательной температуре окружающего воздуха.

1.14. Число проходов (ударов) грунтоуплотняющих машин должно быть одинаковым. Повторное уплотнение при необходимости следует производить после того, как вся ширина земляного полотна охвачена следами предыдущих проходов. Предыдущий след необходимо перекрывать последующим не менее чем на 100 мм.

1.15. Засыпку и уплотнение траншей, канав и пазух, находящихся в пределах, ограниченных площадкой рельсового пути, следует производить с соблюдением норм и правил, предусмотренных для земляного полотна.

1.16. Поверхностные воды с земляного полотна следует отводить с помощью продольных водоотводных канав, которые необходимо устраивать на всю длину земляного полотна.

Водоотводные канавы с уклоном дна не менее 0,003 следует располагать по оси пути и со стороны рельсового пути, противоположной возводимому объекту или котловану, и включать в общий водоотвод строительной площадки.

1.17. Поперечный профиль водоотводных канав должен быть трапецеидальной формы глубиной не менее 0,35 м и шириной по дну не менее 0,25 м с откосами при песчаных и супесчаных грунтах 1:1,5, при остальных грунтах - 1:1. В скальных грунтах допускается устраивать водоотводные канавы треугольной формы глубиной не менее 0,25 м с откосами 1:0,2.

В условиях повышенной влагонасыщенности грунта сечение водоотводных канав допускается увеличивать.

1.18. Допускается засыпка водоотвода высоко дренирующим материалом (щебнем, гравием, крупнозернистым песком и т. п.).

1.19. В песчаных грунтах районов с засушливым климатом водоотвод рельсового пути допускается не устраивать.

1.20. До начала работ по устройству верхнего строения пути заезд машин и механизмов на подготовленное земляное полотно не допускается.

2. УСТРОЙСТВО ВЕРХНЕГО СТРОЕНИЯ ПУТИ

2.1. Основные данные по верхнему строению рельсовых путей с деревянными полушпалами и железобетонными балками приведены в обязательных приложениях 1 и 2.

Общий вид и размеры отдельных элементов верхнего строения рельсовых путей приведены в справочном приложении 3.

2.2. Оси рельсового пути и рельсовых нитей на подготовленном земляном полотне следует намечать с использованием теодолита.

2.3. В качестве балласта рельсовых путей следует применять щебень из естественного камня, гравий или гравийно-песчаную смесь, крупный или среднезернистый пески, гранулированный или доменный шлаки, зерновой состав которых приведен в табл. 2.

2.4. При устройстве рельсового пути у неукрепленного котлована, траншеи или другой выемки расстояние по горизонтали от края дна выемки до нижнего края балластной призмы (см. чертеж обязательного приложения 1) должно быть не менее для:

песчаных и супесчаных грунтов - 1,5 глубины выемки плюс 400 мм;

остальных грунтов - глубины выемки плюс 400 мм.

Эти же требования необходимо выполнять при расположении выемки с торцов рельсового пути.

Установку кранов у зданий с подвалами или другими пустотными сооружениями на расстоянии от указанных сооружений до нижней кромки балластной призмы менее минимально допускаемого расстояния от края дна неукрепленной выемки до нижней кромки балластной призмы следует согласовывать с проектной организацией - автором проекта здания (сооружения).

2.5. Ширина плеча балластной призмы должна быть не менее 200 мм. Откосы боковых сторон балластной призмы - 1:1,5.

2.6. Расход балласта Vb , м3, на участок рельсового пути длиной 12,5 м определяют по формуле

![]() (2)

(2)

где 1,2 - коэффициент, учитывающий уплотнение балласта и его потери при устройстве балластных призм;

2 - число раздельных балластных призм;

hb - требуемая толщина балласта под опорными элементами, м;

S - размер опорного элемента поперек рельсового пути, м;

0,4 - удвоенная ширина плеча балластной призмы, м.

|

Вид балластного материала |

Раз- мер зерен фракции, мм |

Содержание зерен фракции по массе, %, не менее |

Допуски |

Примечание |

||||||

|

максимальный размер зерен, мм |

содержание зерен по массе, % |

|||||||||

|

более верхнего предела крупности фракции |

менее нижнего предела крупности фракции |

размером от 0,63 до 3 мм |

размером от 0,14 до 0,63 мм |

размером менее 0,14 мм |

песка размером до 3 мм |

|||||

|

Щебень из естественного камня |

25-70 25-60 25-50 5-40 5-25 |

90 90 85 90 85 |

90 70 60 70 40 |

5 5 10 5 10 |

5 5 5 5 5 |

- - - - - |

- - - - - |

1,5 1,5 1,5 2 2 |

- - - - - |

- - - - - |

|

Гравий |

3-60 |

41-80 |

100 |

10-15 |

- |

49 |

-27 |

10 |

- |

Содержание илистых, глинистых и пылеватых частиц допускается до 2% по массе |

|

Гравийно- песчаная смесь |

3-60 |

0-80 |

100 |

10-15 |

- |

100 |

57 |

16 |

- |

То же, до 3% по массе |

|

Песок крупнозеристый |

1-3 |

50 |

- |

50 |

50 |

- |

- |

- |

|

То же, до 10% по массе, в том числе глинистых - не более 2% |

|

Песок средне-зернистый |

0,5-1 |

50 |

- |

50 |

50 |

- |

- |

- |

- |

То же |

|

Шлак гранулированный |

0,5-3 |

90 |

- |

5 |

10 |

- |

- |

- |

|

- |

|

Шлак доменный |

3-60 |

50-80 |

80 |

20 |

30 |

- |

- |

4 |

20-50 |

Прочность на сжатие должна быть не менее 400 кПа (4 кгс/см2) |

2.7. При устройстве рельсового пути в летний и зимний периоды верх балластной призмы следует устраивать в одном уровне с нижними поверхностями опорных элементов.

В весенний и осенний периоды верх балластной призмы, как правило, необходимо устраивать не менее чем на 50 мм выше уровня нижних поверхностей опорных элементов (подсыпку балласта следует производить после укладки инвентарных секций рельсового пути), при этом расход балласта по сравнению с указаниями п. 2.6 увеличивается не менее чем на 20 %.

2.8. Балластные призмы следует устраивать с равномерным уплотнением по всей площади.

Допускается песчаный балласт в летнее время уплотнять поливкой распыленной струей воды.

2.9. Работы по устройству песчаных балластных призм в зимнее время должны быть организованы таким образом, чтобы балласт был доставлен, уложен и уплотнен до его смерзания. Время до начала смерзания песчаного балласта в зависимости от температуры окружающего воздуха определяют по табл. 3.

Таблица 3

|

Температура окружающего воздуха, °С |

Время до начала смерзания песчаного балласта, мин |

Температура окружающего воздуха, ° С |

Время до начала смерзания песчаного балласта, мин |

|

Минус 5 Минус 10 |

90 - 100 60 - 80 |

Минус 20 Минус 30 |

40 - 50 30 - 40 |

2.10. При погрузке, разгрузке и распределении балластного материала необходимо исключить возможность его загрязнения и засорения.

2.11. Инвентарные секции рельсового пути следует, как правило, собирать на базах механизации. Допускается сборка секций рельсового пути из отдельных элементов непосредственно на строительной площадке.

Перед сборкой инвентарных секций рельсы, скрепления и опорные элементы должны быть проверены (по паспортам или сертификатам) на соответствие их качества требованиям государственных стандартов или технических условий.

2.12. Для изготовления инвентарных секций должны применяться новые рельсы или старогодные рельсы I и II групп годности в соответствии с классификацией ТУ32 ЦП-1-76, прошедшие проверку и ремонт на рельсосварочных предприятиях Министерства путей сообщения или на ведомственных предприятиях.

2.13. Деревянные полушпалы для рельсовых путей следует изготовлять путем распиливания на две равные части деревянных шпал 1-го и 2-го сортов для железных дорог широкой колеи по ГОСТ 78-65*.

Допускается изготовлять полушпалы из древесины хвойных пород (сосны, ели, пихты, лиственницы и кедра), а также из березы.

Допускается изготовлять полушпалы из деревянных брусьев по ГОСТ 8486-66** и из бревен с отесанными поверхностями шириной, равной ширине стандартных полушпал.

Деревянные полушпалы должны иметь длину не менее 1375 мм.

2.14. Не допускается применение полушпал:

с сучками в местах опирания подкладок;

с гнилостными пятнами размером свыше 20 мм в местах опирания подкладок и свыше 60 мм на остальных поверхностях;

с внутренней гнилью;

с червоточинами глубиной более 50 мм;

с поперечными трещинами длиной по торцу свыше его половины и продольными трещинами глубиной более 50 мм и длиной свыше 300 мм.

2.15. В полушпалах следует сверлить отверстия диаметром 12 и глубиной 130 мм для костылей или диаметром 18 и глубиной 155 мм для путевых шурупов.

2.16. Под рельсы на деревянные полушпалы следует устанавливать плоские металлические подкладки. Рельсы к полушпалам следует прикреплять через подкладки путевыми шурупами по ГОСТ 809-71* с прижимами или костылями по ГОСТ 5812-82.

Допускается укладывать под рельсы железнодорожные подкладки по ГОСТ 7056-77, ГОСТ 12135-75* и ГОСТ 8194-75* с уклоном подрельсовой части 1:20 при условии его направления внутрь колеи рельсового пути.

2.17. Полушпалы необходимо располагать перпендикулярно оси рельса с прикреплением его к полушпалам полным комплектом путевых шурупов или костылей.

2.18. Для предохранения шурупов от самовывинчивания в отверстия полушпал перед закручиванием шурупов рекомендуется заливать расплавленный тугоплавкий битум.

2.19. При изготовлении инвентарных секций не допускается:

прикреплять рельсы к деревянным полушпалам шурупами без установки прижимов и забивать шурупы молотками;

сверлить в рельсах отверстия для стыковых болтов через накладки;

удлинять ручку ключа для завинчивания болтовых соединений.

2.20. Готовые инвентарные секции перед отправкой на строительные объекты следует комплектовать стыковыми рельсовыми скреплениями, стяжками и деталями для их прикрепления.

2.21. Транспортные средства, используемые для перевозки инвентарных секций, должны иметь приспособления, обеспечивающие надежное крепление секций при перевозке.

2.22. Рельсы инвентарных секций должны стыковаться между собой двумя двухголовыми стыковыми накладками по ГОСТ 19127-73, ГОСТ 19128-73* и ГОСТ 8193-73* с помощью путевых стыковых болтов по ГОСТ 11530-76*, одновитковых пружинных шайб по ГОСТ 19115-73* и гаек к стыковым болтам по ГОСТ 11532-76.

Рельсы типа Р50 инвентарных секций рельсовых путей башенных кранов КБ-674А и КБ-676 должны стыковаться между собой двумя специальными четырехдырными накладками, изготовленными из стали марки Ст3 по ГОСТ 535-79 в виде пластин размером 516х70´10 мм.

2.23. Стыки рельсов пути с деревянными полушпалами следует располагать между полушпалами. Стыки рельсов пути с железобетонными балками рекомендуется смещать относительно зазора между балками на длину не менее половины длины двухголовой стыковой накладки.

Рекомендуется смещать стык одной рельсовой нити относительно другой на длину не менее длины двухголовой стыковой накладки плюс 10 мм.

2.24. Рельсовые стыки должны быть сболчены полным числом болтов. Болты должны быть смазаны и поставлены гайками поочередно внутрь и наружу колеи пути.

2.25. Величина зазора в стыке между рельсами не должна превышать 12 мм.

Взаимное смещение торцов стыкуемых рельсов в плане не должно превышать 2 мм, по высоте - 3 мм.

2.26. Инвентарные секции поперек пути необходимо попарно связывать не менее чем одной металлической стяжкой.

2.27. Размер колеи следует проверять на каждом рельсовом звене в его средней части и в зоне болтовых стыков стальной рулеткой с ценой деления 1 мм. Предельные отклонения от номинального размера колеи не должны превышать ±15 мм.

2.28. Прямолинейность рельсового пути следует проверять натянутой струной или теодолитом. Допускаемое отклонение от прямолинейности рельсового пути на длине 10 м составляет для кранов с жесткими ходовыми рамами не более 20 мм, с балансирными ходовыми тележками - не более 25 мм.

2.29. Горизонтальность рельсового пути следует проверять нивелировкой по головке рельса с установкой рейки на каждой инвентарной секции в средней части и в зоне болтовых стыков.

Продольный и поперечный уклоны рельсового пути на всем протяжении не должны превышать 0,004.

2.30. При отклонении размеров колеи, прямолинейности и горизонтальности рельсового пути от допускаемых величин следует производить его рихтовку и выправку по уровню. При этом бровки балластных призм необходимо выравнивать параллельно рельсовым нитям, обеспечивая одинаковый откос и необходимый размер плеча балластных призм на всем протяжении рельсового пути.

2.31. На рельсовом пути следует предусматривать участок длиной 12,5 м с допускаемыми поперечным и продольным уклонами не более 0,002 для стоянки крана в нерабочем состоянии. Около участка нужно выставлять табличку с надписью „Место стоянки крана".

2.32. Для облегчения разборки рельсовых путей в зимнее время рекомендуется применять изолирующие многослойные прокладки, укладываемые под опорные элементы таким образом, чтобы прокладки охватывали их нижнюю и частично боковые поверхности.

В качестве прокладок следует применять куски бывшего в употреблении рубероида, толя, картона или другие материалы, пропитанные битумом, отработанным машинным маслом, нигролом или солидолом.

2.33. На концах рельсовых нитей должны быть установлены и закреплены четыре инвентарных тупиковых упора на расстоянии не менее 500 мм от концов рельсов при железобетонных балках или до центра последней полушпалы при деревянных полушпалах.

Устанавливать тупиковые упоры необходимо таким образом, чтобы в аварийной ситуации наезд крана происходил одновременно на два тупиковых упора.

Устройство перед тупиковыми упорами тормозных балластных призм не допускается.

2.34. На обоих концах рельсового пути должно быть установлено и закреплено по одной выключающей линейке для концевых выключателей механизма передвижения крана.

Выключающие линейки следует устанавливать таким образом, чтобы отключение двигателя механизма передвижения крана происходило на расстоянии до тупиковых упоров не менее полного пути торможения крана, указанного в его паспорте.

Выключающие линейки следует изготовлять по чертежам предприятий - изготовителей кранов, приведенным в инструкциях по эксплуатации и монтажу кранов, и окрашивать в отличительный цвет.

2.35. При отсутствии на кране кабельного барабана на участке расположения электрокабеля питающего кран, вдоль рельсового пути, необходимо устанавливать лоток или спланировать грунт в целях снижения износа кабеля, отвода атмосферных осадков и внешних вод.

2.36. Ограждение рельсового пути следует выполнять по ГОСТ 23407-78.

При отсутствии инвентарных ограждений рельсовые пути следует ограждать согласно проекту производства работ.

2.37. Вдоль рельсового пути необходимо выставлять знаки безопасности с поясняющими табличками, имеющими надпись „Входить на рельсовый путь посторонним запрещается", выполненные по ГОСТ 12.4.026-76.

Места расположения знаков безопасности следует устанавливать согласно проекту производства работ.

3. УСТРОЙСТВО ЗАЗЕМЛЕНИЯ

3.1. Рельсовые нити в обоих концах пути, а также концы стыкуемых рельсов должны быть соединены между собой перемычками и присоединены к заземлителю (заземлены), образуя непрерывную электрическую цепь.

3.2. Заземление рельсового пути надлежит устраивать независимо от существующей системы электроснабжающей сети - глухозаземленной или изолированной нейтралью трансформаторов (генераторов) .

3.3. При гпухозаземленной нейтрали заземление следует осуществлять путем соединения металлоконструкций крана и рельсового пути с заземленной нейтралью через нулевой провод линии, питающей кран.

В этом случае для устройства заземления необходимо:

проложить соединительный проводник между подключаемым пунктом (распределительным щитом, рубильником и т. п.) и рельсовым путем с присоединением концов проводника к корпусу подключаемого пункта и рельсу. Корпус подключаемого пункта должен быть присоединен к нулевому проводу питающей линии;

выполнить очаг заземления естественными или искусственными заземлителями и подсоединить его к рельсам.

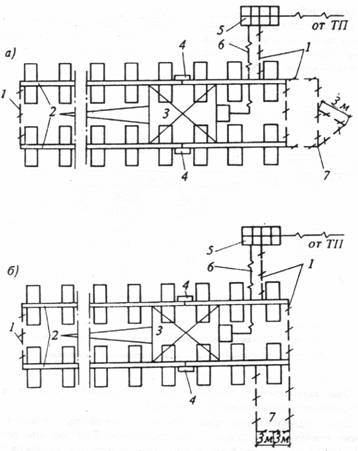

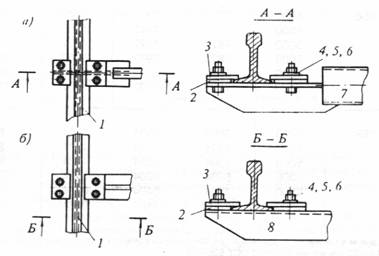

Схемы заземления рельсовых путей искусственными заземлителями приведены на черт. 1.

3.4. При изолированной нейтрали заземление следует осуществлять путем подсоединения рельсов к заземляющему контуру питающей подстанции или путем устройства очага заземления.

3.5. Для выполнения заземляющего устройства (очага) в качестве заземлителей в первую очередь следует использовать постоянные стальные трубопроводы, проложенные в грунте, обсадные трубы, металлические и железобетонные конструкции зданий и сооружений, имеющие соединения с землей.

Заземляющими проводниками не могут служить трубопроводы чугунные, временные на строительных площадках, с горючими жидкостями или газом.

3.6. При отсутствии естественных заземлителей, перечисленных в п. 3.5, должны применяться искусственные заземлители.

В качестве искусственных заземлителей следует использовать переносные инвентарные заземлители, некондиционные стальные трубы диаметром 50-75 мм, угловую сталь с полками размерами 50´50 и 60´60 мм или стальные стержни диаметром 10-20 мм. Длина заземлителей должна быть не менее 2,5 м.

3.7. Очаг заземления рекомендуется устраивать из трех стержней, расположенных по треугольнику или по прямой линии (см. черт. 1).

Черт. 1. Схемы заземления рельсовых путей

а - расположение очагов заземления у торцов рельсовых путей; б - расположение очагов заземления вдоль рельсовых путей; 1 - соединительный проводник; 2 - рельсовый путь; 3 - башенный кран; 4 - перемычка; 5 - распределительный пункт; 6 - четырехжильный кабель; 7 - очаг заземления

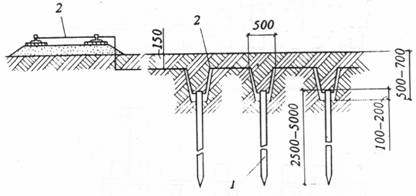

Заземлители следует забивать или завинчивать в предварительно отрытый приямок глубиной от 500 до 700 мм таким образом, чтобы оставались концы длиной от 100 до 200 мм, к которым необходимо приваривать соединительные проводники (черт. 2).

Перед засыпкой траншеи необходимо составлять акт освидетельствования скрытых работ.

При сроке эксплуатации крана на одном объекте не более 3 мес допускается забивать или завинчивать заземлители в грунт без устройства приямка. При этом длина выступающих частей заземлителей должна составлять не менее 100 мм.

Черт. 2. Схема соединения вертикальных заземлителей

1 - заземлитель; 2 - соединительный проводник

3.8. Очаг заземления с помощью двух проводников должен присоединяться к обеим рельсовым нитям (см. черт. 1).

3.9. Для соединительных проводников и перемычек в стыках рельсов надлежит применять круглую сталь диаметром 6-9 мм или полосовую сталь толщиной не менее 4 мм с площадью поперечного сечения не менее 48 мм2.

Применение изолированных проводов для соединительных проводников и перемычек не допускается.

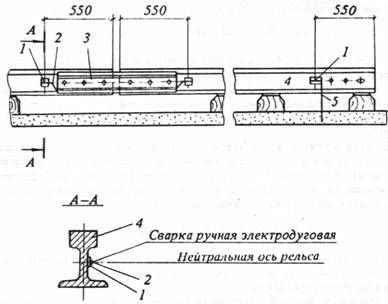

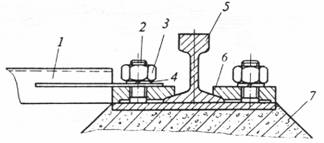

3.10. Приваривание перемычек и соединительных проводников следует производить к промежуточной стальной пластине, которую предварительно надлежит приварить к шейке рельса по его нейтральной оси (черт. 3). Длина пластины должна обеспечивать возможность приваривания перемычек и соединительных проводников с длиной сварного шва не менее 30 мм, а ширина и толщина пластины должны быть соответственно не менее 30 и 3 мм.

Черт. 3. Прикрепление соединительных проводников и перемычек к рельсам

1 - промежуточная пластина; 2 - перемычка; 3 - накладка; 4 - рельс;

5 - соединительный проводник

3.11. Все соединения заземляющей системы следует производить сваркой внахлестку. Качество сварки следует проверять с помощью молотка.

3.12. Выступающие части заземлителей, соединительные проводники и перемычки следует окрашивать в черный цвет.

3.13. После устройства заземления рельсового пути необходимо проверить сопротивление растеканию тока заземляющей системы. Оно должно быть для крана, питающегося от распределительного устройства с глухо-заземленной нейтралью, не более 10 Ом, с изолированной нейтралью - не более 4 Ом. Результаты измерения сопротивления заземляющей системы должны заноситься в акт сдачи рельсового пути в эксплуатацию.

При сопротивлении заземляющей системы более указанных величин необходимо устраивать повторный очаг заземления или увеличивать число заземлителей.

3.14. Рельсовый путь не требует заземления при питании крана через четырехжильный кабель от отдельной передвижной электростанции, находящейся на расстоянии не более 50 м от рельсового пути и имеющей собственное заземляющее устройство. В этом случае нулевой провод кабеля должен присоединяться к рельсам.

4. СДАЧА РЕЛЬСОВОГО ПУТИ В ЭКСПЛУАТАЦИЮ

4.1. Рельсовый путь, оборудованный системой заземления, тупиковыми упорами и выключающими линейками, следует не менее 10 раз обкатать краном без груза и не менее 5 раз - с максимальным рабочим грузом, после чего необходимо провести нивелирование рельсового пути по головке рельса и просевшие участки выправить подбивкой балласта под опорные элементы.

4.2. Перед началом эксплуатации крана следует составлять акт сдачи рельсового пути в эксплуатацию (по форме согласно обязательному приложению 4), к которому необходимо прилагать документально оформленные результаты нивелирования, а также схему нивелирования поперечного и продольного профилей рельсового пути.

5. СОДЕРЖАНИЕ РЕЛЬСОВОГО ПУТИ

5.1. При эксплуатации крана следует вести постоянное наблюдение за состоянием рельсового пути и особенно за участком пути для стоянки крана в нерабочем состоянии.

5.2. Плановую проверку состояния рельсового пути производит лицо, ответственное за содержание кранов в исправном состоянии, после каждых 20-24 смен работы крана, отмечая результаты проверки в сменном журнале крана.

При плановой проверке состояния рельсового пути необходимо проверять размер колеи, прямолинейность и горизонтальность рельсового пути, с помощью нивелира выборочно измерять упругую просадку рельсовых нитей под колесами крана, а также производить осмотр состояния элементов верхнего строения пути и водоотвода.

5.3. При осмотре рельсов следует обращать внимание на шейку рельса, особенно верхнюю ее часть, поверхность головки и концы рельсов, где чаще всего появляются трещины.

Дефектные рельсы могут быть замечены по следующим признакам: местному уширению головки; темным продольным полосам на поверхности катания; красноте под головкой; тонким продольным или поперечным трещинам на верхней или боковой поверхностях головки; ржавым или синим полосам в местах сопряжения шейки с подошвой или на полке подошвы; выщербинам на головке рельса и т. п.

5.4. Не допускается эксплуатация крана на рельсовом пути при:

продольном или поперечном уклонах свыше 0,01;

отклонении размера колеи и прямолинейности пути от допускаемых величин, приведенных в разд. 2;

упругой просадке рельсовых нитей под колесами крана свыше 5 мм; просадку следует измерять при подъеме максимального рабочего груза и угле поворота стрелы крана в плане относительно оси пути 45° без передвижения крана;

горизонтальном износе головки рельса Р43 свыше 10 мм, Р50 - свыше 11 мм и Р65 - свыше 13мм;

вертикальном износе головки рельса Р43 свыше 8 мм, Р50 - свыше 9 мм и Р65 - свыше 10 мм;

плавных вмятинах и забоинах рельсов свыше 4 мм;

плавном местном износе кромки подошвы рельсов от костылей свыше 5 мм;

уменьшении толщины подошвы рельсов от ржавления свыше 4 мм;

суммарном равномерном наплыве металла на боковых гранях головки рельсов без признаков трещин и расслоений свыше 6 мм;

трещинах в головке, шейке, подошве, местах перехода шейки в головку. или подошву, у болтовых отверстий рельсов;

выколе подошвы или головки рельсов;

провисших концах рельсов, включая смятие на 5 мм при измерении просвета между рельсом и линейкой длиной 1 м, укладываемой на головку рельса;

прикреплении рельсов, к опорным элементам неполным числом прикрепителей;

изломе деревянных полушпал;

сквозных поперечных трещинах в железобетонных балках;

обнажении рабочей арматуры или стержней закладных подрельсовых деталей железобетонных балок с обрывом или деформацией одного стержня и более;

отсутствии тупиковых упоров и выключающих линеек или их установке, не соответствующей указаниям п.п. 2.33 и 2.34;

отсутствии или неисправности заземления.

5.5. По результатам плановой проверки состояния рельсового пути при необходимости следует:

произвести рихтовку и выправку пути по уровню;

заменить дефектные рельсы, рельсовые скрепления и опорные элементы;

восстановить поперечный профиль балластной призмы с заменой заросшего и загрязненного балласта чистым балластным материалом;

подтянуть ослабленные путевые шурупы или добить ослабленные костыли;

подтянуть ослабленные болтовые соединения;

отрегулировать зазоры в стыках рельсов;

смазать болтовые соединения в стыках рельсов;

восстановить поврежденные соединительные проводники и перемычки заземления и окрасить их в черный цвет;

очистить от грязи и балласта поверхности рельсов, рельсовых скреплений, опорных элементов и открытых перемычек заземления;

обеспечить правильность установки и укрепить тупиковые упоры и выключающие линейки;

очистить водоотвод от мусора и посторонних предметов.

5.6. Кроме плановых проверок состояния рельсового пути следует производить дополнительные его осмотры при особо неблагоприятных метеорологических условиях (ливнях, снежных заносах, таянии снега и т.д.), а также при наличии неустойчивых участков пути (в пазухах фундаментов, в местах прохождения подземных коммуникаций и т. п.).

5.7. В зимний период рельсы, рельсовые скрепления, поверхности опорных элементов, тупиковые упоры, выключающие линейки, соединительные проводники и перемычки заземления следует очищать от снега.

Во время таяния снега следует тщательно очищать водоотвод.

5.8. Перед началом смены машинист крана должен произвести осмотр состояния элементов рельсового пути в объеме, предусмотренном производственной инструкцией, при обнаружении неисправностей не приступать к работе и поставить об этом в известность лицо, ответственное за содержание кранов в исправном состоянии.

5.9. Измерение сопротивления заземления рельсового пути следует производить не реже одного раза в год в период наименьшей электропроводимости почвы: летом - при наибольшем ее просыхании или зимой - при наибольшем ее промерзании.

Измерения сопротивления заземления рельсового пути надлежит производить также после каждого ремонта рельсового пути, производимого по результатам плановой проверки его состояния.

5.10. Складирование строительных материалов, размещение временных сооружений и оборудования на рельсовом пути, проезд автотранспорта и других машин и механизмов по нему не допускаются. При необходимости переезд для автомобильного и железнодорожного транспорта через рельсовый путь допускается устраивать по специальному проекту, обеспечивающему безопасность эксплуатации крана. Проект должен быть согласован с организацией, эксплуатирующей рельсовый путь.

5.11. Демонтаж рельсового пути надлежит производить в последовательности, обратной его устройству. В случае, если кран продолжает эксплуатироваться на одном из участков демонтируемого рельсового пути, последними следует демонтировать инвентарные секции, к рельсам которых присоединена заземляющая система, а также участок для стоянки крана в нерабочем состоянии.

5.12. Устройство, эксплуатацию и демонтаж рельсового пути надлежит производить с применением соответствующих средств механизации, перечень которых приведен в рекомендуемом приложении 5.

ПРИЛОЖЕНИЕ 1

Обязательное

ОСНОВНЫЕ ДАННЫЕ ПО ВЕРХНЕМУ СТРОЕНИЮ РЕЛЬСОВЫХ ПУТЕЙ С ДЕРЕВЯННЫМИ ПОЛУШПАЛАМИ

|

Кран |

Нагрузка от колеса на рельс, кН (тс) |

Число колес |

Расстояние между осями колес в тележке, мм |

Размер колеи А, мм

|

Минимальное расстояние Б от выступающей части здания до оси ближайшего рельса, мм |

Толщина щебеночного балласта под полу шпалами hb, мм, при земляном полотне, сложенном из глинистого или супесчаного грунта, и рельсах типов |

Тип рельсов при земляном полотне, сложенном из песчаного грунта |

Толщина щебеночного балласта под полу шпалами hb, мм, при земляном полотне, сложенном из песчаного грунта |

||

|

Р43 |

Р50 |

Р65 |

||||||||

|

КБ-100 |

188 (18,8) |

8 |

670 |

4500 |

1950 |

270 |

|

- |

Р43 |

100 |

|

КБ-100.1А |

190 (19) |

8 |

670 |

4500 |

2050 |

280 |

- |

- |

Р43 |

100 |

|

КБ-100.0А |

196 (19,6) |

8 |

670 |

4500 |

1950 |

290 |

- |

- |

Р43 |

100 |

|

МСК-5-20 |

200 (20) |

8 |

570 |

4000 |

2200 |

310 |

- |

- |

Р43 |

100 |

|

КБ-100.0 |

200 (20) |

8 |

670 |

4500 |

2050 |

290 |

- |

- |

Р43 |

100 |

|

КБ-100.0С |

200 (20) |

8 |

670 |

4500 |

2050 |

290 |

- |

- |

Р43 |

100 |

|

КБ-100.1 |

200 (20) |

8 |

670 |

4500 |

1950 |

290 |

- |

- |

Р43 |

100 |

|

КБ-100.3А-2 |

208,5 |

8 |

670 |

4500 |

2050 |

310 |

290 |

- |

Р43 |

100 |

|

КБ -100.3А-1 |

(20,85) |

8 |

670 |

4500 |

2050 |

310 |

290 |

- |

Р43 |

100 |

|

МСК-3-5-20 |

210 (21) |

4 |

- |

4000 |

2200 |

130 |

- |

- |

Р43 |

100 |

|

МСК-5-20А

|

210 (21) |

8 |

570 |

4000 |

2200 |

330 |

300 |

- |

Р43 |

100 |

|

КБ-308

|

210 (21) |

8 |

670 |

4500 |

2050 |

310 |

290 |

- |

Р43 |

100 |

|

КБ-100.0АС |

212 (21,2) |

8 |

670 |

4500 |

2050 |

320 |

300 |

- |

Р43 |

100 |

|

КБ-100.2 |

215 (21,5) |

8 |

675 |

4500 |

1950 |

330 |

300 |

- |

Р43 |

100 |

|

МСК-8/20 (МСК-7, 5/20) |

218 (21,8) |

8 |

570 |

5000 |

2325 |

350 |

320 |

- |

Р43 |

100 |

|

КБ-160.2 |

230 (23) |

8 |

675 |

6000 |

1500 |

350 |

320 |

- |

Р43 |

100 |

|

КБ-160.4 |

230 (23) |

8 |

675 |

6000 |

1500 |

350 |

320 |

- |

Р43 |

100 |

|

КБ-401А |

230 (23) |

8 |

670 |

6000 |

1500 |

350 |

320 |

- |

Р43 |

100 |

|

КБ-402Б |

230 (23) |

8 |

670 |

6000 |

1500 |

350 |

320 |

- |

Р43 |

100 |

|

КБ-402В |

230 (23) |

8 |

670 |

6000 |

1500 |

350 |

320 |

- |

Р43 |

100 |

|

КБ-306 (С-981) |

239 (23,9) |

8 |

670 |

4500 |

2050 |

360 |

340 |

- |

Р43 |

100 |

|

С-981А |

240 (24) |

8 |

670 |

4500 |

2050 |

360 |

340 |

- |

Р43 |

100 |

|

МСК-10-20 |

240 (24) |

8 |

570 |

6500 |

2050 |

380 |

350 |

- |

Р43 |

100 |

|

(МСК-7-25) |

250 (25) |

8 |

900 |

7500 |

1350 |

340 |

320 |

- |

Р43 |

100 |

|

МСК-250 |

260 (26) |

8 |

670 |

6000 |

1700 |

- |

370 |

330 |

Р50 |

100 |

|

КБ-405.2 |

260 (26) |

8 |

670 |

6000 |

1700 |

- |

370 |

330 |

Р50 |

100 |

|

КБ-405.2А

|

262 (26,2 |

8 |

675 |

6000 |

1500 |

- |

370 |

330 |

Р50 |

100 |

|

КБ-404(КС-250) |

262(26,2) |

8 |

675 |

6000 |

1500 |

- |

370 |

330 |

Р50 |

100 |

|

КБ-403 |

268 (26,8) |

8 |

675 |

6000 |

1500 |

- |

390 |

340 |

Р50 |

100 |

|

КБ-403А |

270 (27) |

8 |

670 |

6000 |

1500 |

- |

390 |

340 |

Р50 |

100 |

|

КБ-407ХЛ |

275 (27,5) |

8 |

670 |

6000 |

1700 |

- |

400 |

350 |

Р50 |

100 |

|

КБ-674 А10 |

283 (28,3) |

16 |

670-1200-670 |

7500 |

2000 |

- |

- |

- |

- |

- |

|

КБ-674 А1 |

285 (28,5) |

16 |

670-1200-670 |

7500 |

2000 |

- |

- |

- |

- |

- |

|

КБ-405 |

291,5 (29,15) |

8 |

675 |

6000 |

1500 |

- |

420 |

370 |

Р50 |

100 |

|

КБ-503 |

294 (29,4) |

12 |

670-640 |

7500 |

2450 |

- |

- |

- |

- |

- |

|

КБ-674 А0 |

297,5 (29,75) |

16 |

670-1200-670 |

7500 |

200 |

- |

- |

- |

- |

- |

|

КБ-504 |

299,3(29,93) |

12 |

670-640 |

7500 |

2450 |

- |

- |

- |

- |

- |

|

КБ-674 А3 |

305 (30,5) |

16 |

670-1200-670 |

7500 |

2000 |

- |

- |

- |

- |

- |

|

КБ-674 А2 |

310 (31) |

16 |

670-1200-670 |

7500 |

2000 |

- |

- |

- |

- |

- |

|

КБ-674 А4 |

317,5 (31,75 |

16 |

670-1200-670 |

7500 |

2000 |

-- |

- |

- |

- |

- |

|

КБ-674 А6 |

317,5 (31,75 |

16 |

670-1200-670 |

7500 |

2000 |

- |

- |

- |

- |

- |

|

КБ-676.0 |

320 (32) |

16 |

670-1200-670 |

7500 |

2000 |

- |

- |

- |

- |

- |

|

КБ-676.1 |

320 (32) |

16 |

670-1200-670 |

7500 |

2000 |

- |

- |

- |

- |

- |

|

КБ-676.2 |

320 (32) |

16 |

670-1200-670 |

7500 |

2000 |

- |

- |

- |

- |

- |

|

КБ-676.3 |

320 (32) |

16 |

670-1200-670 |

7500 |

2000 |

- |

- |

- |

- |

- |

|

КБ-676.5 |

325 (32,5) |

16 |

670-1200-670 |

7500 |

2000 |

- |

- |

- |

- |

- |

Примечания: 1. Расстояние между осями полушпал следует принимать 500 мм с допускаемыми отклонениями ± 50 мм.

2. В случае применения в качестве балласта песка или шлака толщину Балласта под полушпалами следует принимать на 30 мм менее указанных в настоящей таблице величин, но не менее 100 мм. При применении гравия толщину балласта под полушпалами следует принимать по настоящей таблице.

3. В качестве опорных элементов рельсовых путей башенных кранов с 12 или 16 ходовыми колесами следует применять только железобетонные балки.

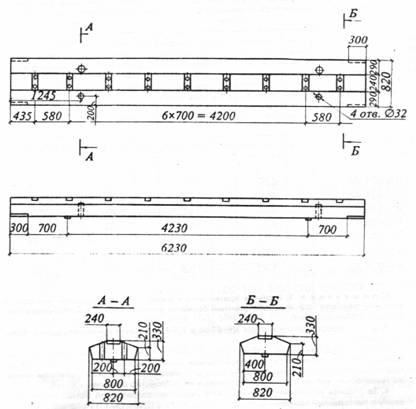

Поперечные профили рельсового пути

а - у строящегося здания; б - у откоса котлована; А - размер колеи (см. таблицу) ; Б - минимальное расстояние от выступающей части здания, штабелей грузов или других предметов до оси ближайшего рельса (см. таблицу); В - ширина земляного полотна; 1 - рельс; 2 - полушпала (железобетонная балка); 3 - балластная призма; 4 - стена здания; l - расстояние от края балластной призмы до края дна котлована; hk - глубина котлована; hb - толщина балласта под полу шпалами (железобетонными балками)

ПРИЛОЖЕНИЕ 2

Обязательное

ОСНОВНЫЕ ДАННЫЕ ПО ВЕРХНЕМУ СТРОЕНИЮ РЕЛЬСОВЫХ ПУТЕЙ С ЖЕЛЕЗОБЕТОННЫМИ БАЛКАМИ

|

Кран |

Толщина щебеночного балласта под железобетонными балками hb, мм |

Толщина песчаного балласта под железобетонными балками hb, мм |

||||||||||

|

при земляном полотне, сложенном из глинистого, суглинистого или супесчаного грунта, и рельсах типов |

при земляном полотне, сложенном из песчаного грунта, и рельсах типов |

при земляном полотне, сложенном из глинистого, суглинистого или супесчаного грунта,и рельсах типов |

при земляном полотне, сложенном из песчаного грунта, и рельсах типов |

|||||||||

|

Р43 |

Р50 |

Р65 |

Р43 |

Р50 |

Р65 |

Р43 |

Р50 |

Р65 |

Р43 |

Р50 |

Р65 |

|

|

КБ-100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

|

КБ-100.1А |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

|

КБ-100.0А |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

|

МСК-5-20 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

|

КБ-100.0 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

|

КБ-100.0С |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

|

КБ-100.1 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

|

КБ-100.3А-2 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

|

КБ-100.3А-1 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

|

МСК-3-5-20 | |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

|

МСК-5-20А |

100 |

100 |

1001 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

|

КБ-308 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

|

КБ-100.0АС |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100* |

|

КБ-100.2 |

120 |

110 |

100 |

100 |

100 |

100 |

140 |

120 |

100 |

100 |

100 |

100 |

|

МСК-8/20 |

120 |

110 |

100 |

100 |

100 |

100 |

140 |

120 |

100 |

100 |

100 |

100 |

|

(МСК-7.5/20) |

|

|

|

|

|

|

|

|

|

|

|

|

|

КБ-160.2 |

140 |

120 |

100 |

100 |

100 |

100 |

150 |

130 |

110 |

100 |

100 |

100 |

|

Кб-160.4 |

140 |

120 |

100 |

100 |

100 |

100 |

150 |

130 |

110 |

100 |

100 |

100 |

|

КБ-401А |

140 |

120 |

100 |

100 |

100 |

100 |

150 |

130 |

110 |

100 |

100 |

100 |

|

КБ-402Б |

140 |

120 |

100 |

100 |

100 |

100 |

150 |

130 |

110 |

100 |

100 |

100 |

|

КБ-402В |

140 |

120 |

100 |

100 |

100 |

100 |

150 |

130 |

110 |

100 |

100 |

100 |

|

КБ-306 (С-981) |

160 |

140 |

120 |

100 |

100 |

100 |

170 |

150 |

130 |

100 |

100 |

100 |

|

С-981А |

160 |

140 |

120 |

100 |

100 |

100 |

170 |

150 |

130 |

100 |

100 |

100 |

|

МСК-10-20 (МСК-7-25) |

160 |

140 |

120 |

100 |

100 |

100 |

170 |

150 |

130 |

100 |

100 |

100 |

|

МСК-250 |

180 |

160 |

150 |

100 |

100 |

100 |

190 |

170 |

160 |

100 |

100 |

100 |

|

КБ-405.2 |

200 |

190 |

180 |

100 |

100 |

100 |

210 |

200 |

190 |

100 |

100 |

100 |

|

КБ-405.2А |

200 |

190 |

180 |

100 |

100 |

100 |

210 |

200 |

190 |

100 |

100 |

100 |

|

КБ-404 (КС-250) |

200 |

190 |

180 |

100 |

100 |

100 |

210 |

200 |

190 |

100 |

100 |

100 |

|

КБ-403 |

220 |

210 |

200 |

100 |

100 |

100 |

230 |

220 |

210 |

100 |

100 |

100 |

|

КБ-403А |

220 |

210 |

200 |

100 |

100 |

100 |

230 |

220 |

210 |

100 |

100 |

100 |

|

КБ-407ХЛ |

230 |

210 |

200 |

100 |

100 |

100 |

240 |

230 |

220 |

100 |

100 |

100 |

|

КБ-674А10 |

- |

340 |

- |

- |

100 |

- |

- |

460 |

- |

- |

130 |

- |

|

КБ-674 А1 |

- |

350 |

- |

- |

100 |

- |

- |

470 |

- |

- |

150 |

- |

|

КБ-405 |

310 |

300 |

290 |

120 |

100 |

100 |

370 |

350 |

340 |

120 |

100 |

100 |

|

КБ-503 |

430 |

420 |

410 |

140 |

120 |

110 |

490 |

480 |

460 |

240 |

220 |

200 |

|

КБ-674 АО |

- |

390 |

- |

- |

110 |

- |

- |

440 |

- |

- |

180 |

- |

|

КБ-504 |

450 |

440 |

430 |

160 |

140 |

120 |

560 |

550 |

540 |

240 |

220 |

200 |

|

КБ-674 A3 |

- |

400 |

- |

- |

130 |

- |

- |

480 |

- |

- |

190 |

- |

|

' КБ-674 А2 |

- |

410 |

- |

- |

130 |

- |

- |

500 |

: - |

- |

190 |

- |

|

КБ-674 А4 |

- |

420 |

- |

__ |

140 |

- |

_ |

520 |

- |

_ |

190 |

- |

|

КБ-674 А6 |

- |

420 |

- |

- |

140 |

- |

- |

520 |

|

- |

190 |

- |

|

КБ-676.0 |

- |

420 |

- |

- |

140 |

- |

- |

520 |

- |

- |

190 |

- |

|

КБ-676.1 |

- |

420 |

- |

- |

140 |

- |

- |

520 |

- |

- |

190 |

- |

|

КБ-676.2 |

- |

420 |

- |

- |

140 |

- |

- |

520 |

- |

- |

190 |

- |

|

КБ-676.3 |

- |

420 |

- |

- |

140 |

|

- |

520 |

- |

- |

190 |

- |

|

КБ-674 А5 |

- |

430 |

|

- |

150 |

|

- |

530 |

- |

- |

210 |

- |

Примечания: 1. В случае применения в качестве балласта гравия или шлака толщину балласта под железобетонными балками следует принимать соответственно как для щебня или песка.

2. Для рельсовых путей кранов КБ-674А и КБ-676 следует применять рельсы только типа Р50.

3. Для рельсовых путей допускается применять железобетонные балки, отличающиеся по конструкции от железобетонной балки, рекомендованной настоящими правилами (см. чертеж) , при условии наличия утвержденных в установленном порядке технических условий на их изготовление и на устройство рельсовых путей.

4. За рабочей документацией на конструкцию железобетонной балки, рекомендованную настоящими правилами, следует обращаться в ЦНИИОМТП Госстроя СССР.

5. Технические характеристики кранов и величины минимального расстояния от выступающей части здания до оси ближайшего рельса приведены в обязательном приложении 1.

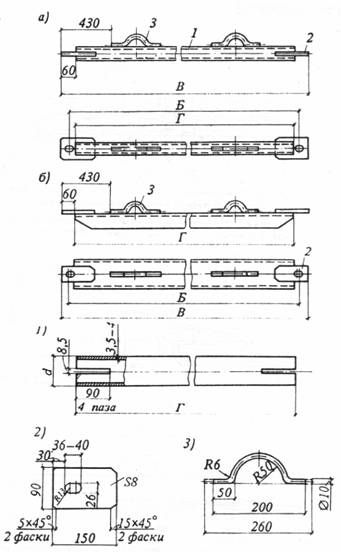

Железобетонная балка для рельсовых путей

ПРИЛОЖЕНИЕ 3

Справочное

ЭЛЕМЕНТЫ ВЕРХНЕГО СТРОЕНИЯ РЕЛЬСОВЫХ ПУТЕЙ

Таблица 1

|

Тип и вид полушпал |

Толщина h

|

Ширина |

Высота пропиленных сторон h1 |

||

|

b |

b1 |

b2 |

|||

|

Обрезные: IА IIА IIIА Необрезные: IБ IIБ IIIБ Брус |

180 160 150

180 160 150 200 |

165 160 150

165 160 150 - |

250 230 230

250 230 230 250 |

- - -

280 260 250 - |

150 130 105

- - - - |

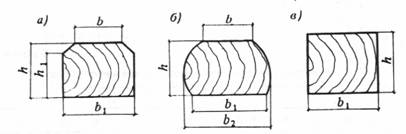

Черт. 1. Поперечные сечения деревянных полушпал

а - обрезной типов IA, IIА, IIIА; б - необрезной типов IБ, IIБ, IIIБ; в - бруса

Таблица2

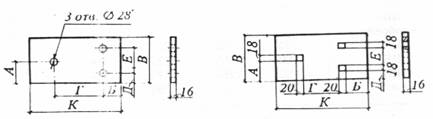

Размеры, мм, подкладок для прикрепления рельсов к полушпалам (черт. 2 и 3 )

|

Тип рельса |

А |

Б |

В |

Г |

Д |

Е |

К |

|

Р43 Р50 Р65 |

75/66 80/71 80/71 |

72/73 63/64 94/95 |

150 160 160 |

156/114 174/132 192/150 |

35/27 40/32 40/32 |

80/60 80/60 80/60 |

300 300 380 |

Примечания: 1. Перед чертой даны размеры для подкладок, выполненных по черт. 2, после черты - по черт. 3.

2. Подкладки изготовляются из стали марки Ст3 по ГОСТ 535-79.

|

Черт. 2. Подкладка для прикрепления рельсов к полу шпалам шурупами |

Черт. 3. Подкладка для прикрепления рельсов к полу шпалам костылями |

Таблица 3

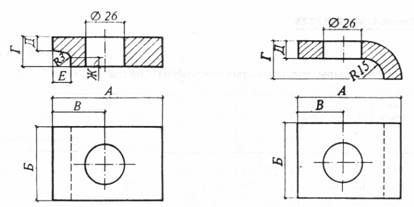

Размеры, мм, прижимов для прикрепления рельсов к полушпалам путевыми шурупами (черт. 4 и 5)

|

Тип рельса |

А |

Б |

В |

Г |

Д |

Е |

Ж |

|

Р43, Р50, Р65 |

75/70 |

50 |

35/30 |

26/31 |

12/14 |

15 |

10 |

Примечания: 1. Перед чертой даны размеры для прижимов, выполненных по черт. 4, после черты - по черт. 5.

2. Прикрепление рельсов к полушпалам показано на черт. 6.

3. Прижимы изготовляются из стали марки Ст3 по ГОСТ 535-79.

|

Черт. 4. Прижим для прикрепления рельсов к полу шпалам шурупами |

Черт. 5. Прижим облегченный для прикрепления рельсов к полу шпалам костылями |

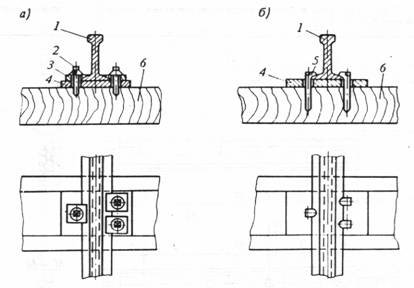

Черт. 6. Прикрепление рельсов к полушпалам

а - шурупами; б - костылями; 1 -рельс; 2 - шуруп путевой; 3 - прижим;

4 - подкладка; 5 - костыль путевой; 6 - полушпала

Таблица 4

Размеры, мм, рельсовых двухголовых накладок (черт. 7)

|

Тип рельса |

А |

Б |

В |

Г |

Д |

Е |

Ж |

З |

И |

Л |

Число отверстий |

|

|

овальных |

круглых |

|||||||||||

|

Р43 Р43 Р50 Р50 Р65 Р65 Р65 |

65 65 50 50 49 79 70 |

160 - 140 - 130 - - |

110 - 150 - 220 - - |

120 - 140 - 202 - - |

24 24 26 26 30 28 32 |

32 - 34 - 40 - - |

94 94 104 104 127 127 127 |

- 110 - 150 - 220 165 |

- 120 - 140 - 202 430 |

790 470 820 540 1000 800 900 |

3 - 3 - 3 - - |

3 4 3 4 3 4 4 |

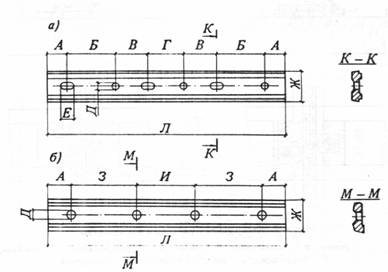

Примечание. Стык рельсов с применением двухголовых накладок показан на черт. 8.

Черт. 7. Накладки рельсовые двухголовые

а - шестидырные; б - четырехдырные

а - с шестидырными накладками; б - с четырехдырными накладками;

1 - болт; 2 - гайка; 3 - шайба пружинная; 4 - подкладка; 5 - полушпала;

6 - накладка двухголовая; 7 - рельс; 8 - балластный слой

Таблица 5

Размеры, мм, стяжек рельсовых путей с деревянными полушпалами (черт. 9)

|

Колея пути, мм |

Условный проход трубы, мм |

Номер профиля |

А |

Б |

В |

Г |

|

|

швеллера |

уголка |

||||||

|

4000 4500 5000 6000 6500 7500 |

50 |

10 |

4 4 4 5 5 5 |

4270 4770 5270 6270 6770 7770 |

210 |

3790 4290 4790 5790 6290 7290 |

270 |

Примечание. Допускается применение стяжек из круглой стали диаметром от 20 до 30 мм марки Ст3 по ГОСТ 535-79.

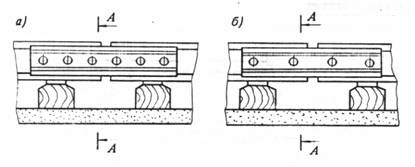

Черт. 9. Стяжки и детали прикрепления стяжек к рельсам путей с деревянными полушпалами

а - стяжка из трубы; б - стяжка из швеллера; в - стяжка из уголков;

г - прокладка; д - планка прижимная

Таблица 6

Размеры, мм, прокладок и прижимных планок стяжек рельсовых путей с деревянными полушпалами (см. черт. 9)

|

Тип рельса |

Прокладок |

Прижимных планок |

||||||

|

А |

Б |

В |

Г |

А |

Б |

В |

Г |

|

|

Р43 Р50 Р65 |

120 |

35 |

14 16 16 |

48 39 30 |

120 |

35 |

14 16 16 |

73 64 55 |

Примечания: 1. Прикрепление стяжек к рельсам путей с деревянными полушпалами показано на черт. 10.

2. Прокладки и прижимные планки изготовляются из стали марки Ст3 по ГОСТ 535-79.

Черт. 10. Прикрепление стяжек к рельсам путей с деревянными полушпалами

а - крепление стяжки из трубы; б - крепление стяжки из уголков (швеллера); 1 - рельс; 2 - прокладка; 3 - планка прижимная; 4 - болт; 5 - гайка; 6 - шайба пружинная; 7 - стяжка из трубы; 8 - стяжка из уголков (швеллера)

Таблица 7

Размеры, мм, стяжек рельсовых путей с железобетонными балками (черт. 11)

|

Тип рельса |

Колея пути, мм |

Б |

В |

Г |

Номер профиля швеллера |

|

Р43 |

4000 4500 5000 6000 6500 7500 |

3840 4340 4840 5840 6340 7340 |

3940 4440 4940 5940 6440 7440 |

3820 4320 4820 5820 6320 7320 |

8 8 8 10 10 10 |

|

Р50 |

4000 4500 5000 6000 6500 7500

|

3822 4322 4822 5822 6322 7322 |

3922 4422 4922 5922 6422 7422 |

3802 4302 4802 5802 6302 7302 |

8 8 8 10 10 10 |

|

Р65 |

4000 4500 5000 6000 6500 7500

|

3804 4304 4804 5804 6304 7304 |

3904 4404 4904 5904 6404 7404 |

3784 4284 4784 5784 6284 7284 |

8 8 8 10 10 10 |

Примечания: 1. Допускается применение стяжек из круглой стали диаметром от 20 до 30 мм марки Ст3 по ГОСТ 535-79.

2. Прикрепление стяжек к инвентарным секциям рельсовых путей с железобетонными балками показано на черт. 12.

3. Условный проход стяжки из трубы - 50 мм.

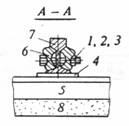

Черт. 11. Стяжки и детали прикрепления стяжек к инвентарным секциям рельсовых путей с железобетонными балками

а - стяжка из трубы; б - стяжка из швеллера; 1 - каркас стяжки из трубы;

2 - планка; 3 - петля монтажная

Черт. 12. Прикрепление стяжек к инвентарным секциям рельсовых путей с железобетонными балками

1 - стяжка; 2 - шпилька; 3 - гайка; 4 - шайба пружинная; 5 - рельс; 6 - прижим;

7 - железобетонная балка

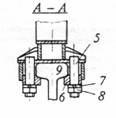

Черт. 13. Безударный тупиковый упор *

1 - основание: 2 - направляющая; 3 - ручка; 4 - разводка: 5 - шпилька;

6 - прижим; 7 - шайба пружинная; 8 - гайка; 9 - рельс

_____________

* За рабочей документацией на конструкцию безударного тупикового упора следует обращаться в ЦНИИОМТП Госстроя СССР.

ПРИЛОЖЕНИЕ 4

Обязательное

АКТ

СДАЧИ РЕЛЬСОВОГО ПУТИ В ЭКСПЛУАТАЦИЮ

(ФОРМА)

|

______________________________________________________________________________ (министерство, ведомство) ______________________________________________________________________________ (трест) ______________________________________________________________________________ (управление, участок) "___"___________19___г. Адрес объекта _______________________________________________________________ Тип, инвентарный и регистрационный номера башенного крана ________________________ ____________________________________________________________________________ Длина рельсового пути ________________________________________________________ Земляное полотно Вид основного грунта _________________________________________________________ Вид насыпного грунта _________________________________________________________ Плотность земляного полотна под рельсовой нитью: наружной ____________________________________________________________________ внутренней ___________________________________________________________________ Балластная призма Вид балласта _________________________________________________________________ Толщина слоя под опорными элементами __________________________________________ Расход балласта на весь путь ____________________________________________________ Рельсы, скрепления, опорные элементы и путевое оборудование Тип, длина и число рельсов в пути _______________________________________________ Тип промежуточных скреплений _________________________________________________ Тип и число стяжек ____________________________________________________________ Тип и число стыковых накладок __________________________________________________ Тип и число опорных элементов _________________________________________________ Расстояние между опорными элементами __________________________________________ Тип тупиковых упоров, ограничительных устройств и результаты проверки их работы ____________________________________________________________ _____________________________________________________________________________ Мероприятия по предотвращению примерзания опорных элементов _____________________________________________________________________________ _____________________________________________________________________________ Отклонения в размерах колеи По ширине ___________________________________________________________________ В прямолинейности рельсовых нитей _____________________________________________ Разность отметок рельсов ______________________________________________________ Заземление пути Конструкция заземления ________________________________________________________ Место расположения и длина заземления ___________________________________________ ____________________________________________________________________________ Наименование, тип и номер прибора для измерения сопротивления заземления ____________ _____________________________________________________________________________ Дата проверки прибора госповерителем ____________________________________________ Погода в течение последних трех дней и в день производства измерений _________________ _____________________________________________________________________________ Данные измерений Место измерения ______________________________________________________________ Сопротивление заземления, Ом ___________________________________________________ _____________________________________________________________________________ Вывод: заземление

рельсового пути Заземление рельсового пути выполнил _____________________________________________ (должность, фамилия, подпись) Измерение сопротивления заземления выполнил _____________________________________ (должность, ____________________________________________________________________________ фамилия, подпись) При сдаче рельсового пути в эксплуатацию произведена его обкатка проходами крана: без груза _____________________________________________________________________ с максимальным рабочим грузом _________________________________________________ Работы по устройству рельсового пути выполнил ____________________________________ (должность, _____________________________________________________________________________ фамилия, подпись) Рельсовый путь принял в эксплуатацию ____________________________________________ (должность, фамилия, подпись) Примечание. При устройстве земляного полотна и верхнего строения рельсового пути различными организациями следует составлять дополнительный акт сдачи земляного полотна по прилагаемой ниже форме. |

АКТ

СДАЧИ ЗЕМЛЯНОГО ПОЛОТНА

ПОД УСТРОЙСТВО ВЕРХНЕГО СТРОЕНИЯ РЕЛЬСОВОГО ПУТИ

"____"_______________19____г.

|

Вид основного грунта ________________________________________________________ Вид насыпного грунта _________________________________________________________ Плотность земляного полотна под рельсовой нитью: наружной ___________________________________________________________________ внутренней __________________________________________________________________ Работы по устройству земляного полотна выполнил ________________________________ ___________________________________________________________________________ (организация, должность, фамилия, подпись) Земляное полотно рельсового пути принял (лицо, ответственное за содержание кранов в исправном состоянии) ___________________________________________________________ (должность, ____________________________________________________________________________ фамилия, подпись)

|

ПРИЛОЖЕНИЕ 5

Рекомендуемое

ПЕРЕЧЕНЬ МАШИН, ТРАНСПОРТНЫХ СРЕДСТВ,

ПРИСПОСОБЛЕНИЙ И ИНСТРУМЕНТА,

РЕКОМЕНДУЕМЫХ ДЛЯ ВЫПОЛНЕНИЯ РАБОТ

ПО УСТРОЙСТВУ И СОДЕРЖАНИЮ РЕЛЬСОВЫХ ПУТЕЙ

Таблица 1

Машины и транспортные средства

|

Наименование |

Выполняемые операции |

|

Экскаватор навесной с ковшом вместимостью 0,25 м3 на пневмоколесном тракторе |

Планировка земляного полотна |

|

Экскаватор-планировщик на пневмо-колесном ходу с ковшом вместимостью 0,4 м3 |

То же |

|

Бульдозер на гусеничном тракторе класса тяги 3-10 т |

Планировка земляного полотна и устройство балластной призмы |

|

Каток прицепной: статический кулачковый массой 9 т к гусеничному трактору класса тяги 10 т вибрационный с гладким вальцом массой 4 т к гусеничному трактору |

Уплотнение земляного полотна слоями толщиной 150-300 мм

То же, до 150 мм |

|

Машина трамбовочная ударного действия массой 1,3 т навесная на гусеничном тракторе |

То же, 100-200 мм |

|

Трамбовка электрическая массой 28 кг |

Уплотнение земляного полотна и балластной призмы слоями толщиной 100-200 мм |

|

Виброплита самопередвигающаяся массой 100-300 кг |

То же, до 150 мм |

|

Погрузчики одноковшовые на гусеничном или пневмоколесном ходу грузоподъемностью 2 т |

Устройство балластной призмы |

|

Автогрейдер мощность до 80 кВт (110 л. с.) |

Устройство балластной призмы |

|

Самоходные стреловые автомобильные краны грузоподъемностью до 10 т |

Погрузка, разгрузка и укладка элементов верхнего строения рельсового пути |

|

Автомобили-самосвалы |

Перевозка балласта, деревянных полушпал и рельсовых скреплений |

|

Автотягач типа ЗИЛ или МАЗ |

Перевозка инвентарных секций рельсового пути |

|

Одноосный прицеп-роспуск (лесовоз) |

То же |

|

Полуприцеп-платформа грузоподъемностью 7 т |

« |

|

Автомобили грузовые бортовые |

Перевозка инструмента, приспособлений, рельсовых скреплений, тупиковые упоров, выключающих линеек и средств для устройства заземления |

|

Аппарат электросварочный |

Устройство заземления |

Таблица 2

Инструмент и приспособления

|

Наименование |

Число на звено из 4-5 рабочих-путейцев |

|

Лопата: |

|

|

штыковая |

2 |

|

совковая |

2 |

|

Кувалда массой 5 кг |

2 |

|

Лом |

2 |

|

Ключ гаечный со сменными головками |

2 |

|

Домкрат: |

|

|

винтовой ручной грузоподъемностью 5 т |

2 |

|

гидравлический „ 20 т |

2 |

|

Молоток: |

2 |

|

электропневматический для забивки костылей |

|

|

костыльный |

2 |

|

Лапа костыльная |

2 |

|

Шуруповерт |

2 |

|

Электрогайковерт |

2 |

|

Электрошпалоподбойка |

5 |

|

Штопка деревянная |

5 |

|

Захват клещевой для переноски и установки: |

|

|

рельсов |

5 |

|

полушпал |

4 |

|

Шаблон для измерения износа головки рельсов |

1 |

|

Рулетка стальная (10 или 20 м) |

1 |

|

Метр стальной |

1 |

|

Уровень |

1 |

|

Нивелир с треногой |

1 |

|

Теодолит с треногой |

1 |

|

Трещотка для сверления рельсов со сверлами |

|

|

Электродрель |

1 |

|

Электрорельсорезка |

1 |

|

Строп: |

|

|

четырехветвевой |

1 |

|

двухветвевой |

1 |

|

Чалка |

2 |

Примечание. Для эвена по устройству заземления из 3 чел. необходимы лопата штыковая, прибор для измерения сопротивления заземления, клещи для удержания заземлителей при забивке, кувалда.