Все документы,

представленные в каталоге, не являются их официальным изданием и предназначены

исключительно для ознакомительных целей. Электронные копии этих документов могут распространяться без всяких

ограничений.

Вы можете размещать информацию с этого сайта на любом другом сайте

без каких-либо ограничений.

ГОСТ 11721-78

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РЕЗИНА ПОРИСТАЯ

МЕТОД ОПРЕДЕЛЕНИЯ УПРУГОПРОЧНОСТНЫХ СВОЙСТВ

ПРИ РАСТЯЖЕНИИ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

РЕЗИНА ПОРИСТАЯ Метод определения

упругопрочностных свойств Cellular rubber. Method for determination |

ГОСТ 11721-78 |

Дата введения 01.01.80

Настоящий стандарт распространяется на губчатые материалы и изделия на основе твердого каучука, каучукоподобных материалов, латекса и латекса, сдублированного с тканью, и устанавливает методы (А и Б) определения упругопрочностных свойств при растяжении.

Сущность методов заключается в растяжении образца с постоянной скоростью и измерении силы и удлинения образца в момент разрыва.

Метод А предназначен для оценки упругопрочностных свойств губчатых материалов и изделий на основе латекса и изделий из них.

Метод Б предназначен для оценки упругопрочностных свойств губчатых материалов и изделий на основе твердого каучука, каучукоподобных материалов, латекса и латекса, сдублированного с тканью.

Результаты испытаний по методам А и Б несопоставимы.

(Измененная редакция, Изм. № 1, 2).

1. МЕТОД А

1.1. Метод отбора образцов

1.1.1. Образцы для испытания должны иметь форму цилиндра высотой от 15 до 50 мм.

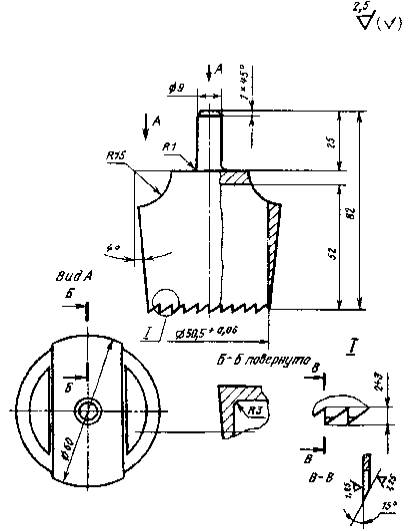

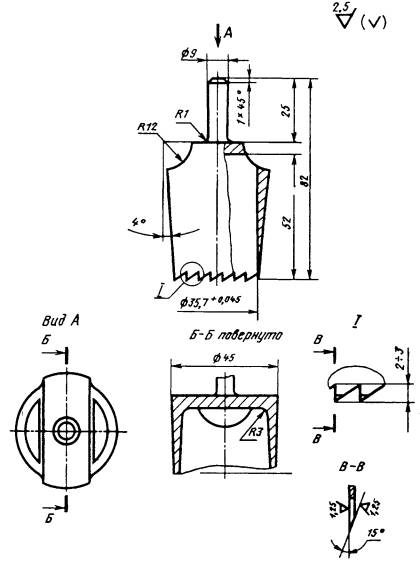

1.1.2. Образцы вырезают из материала или из изделия на сверлильном станке цилиндрическими ножами (черт. 1, 2) диаметром (50,50+0,06) мм или (35,700+0,045) мм при частоте вращения шпинделя не менее 600 мин-1. Допускается смачивать материал или изделие водой в процессе вырезки образцов и изменять размеры ножа в «хвостовой части».

Нож для изготовления образцов

1. Количество зубьев 30-40. 2. Режущую кромку закалить до HRC 38...40. 3. Неуказанные предельные отклонения размеров: охватывающих - по А7, охватываемых - по В7, прочих - по СМ7

Черт. 1

Нож для изготовления образцов

1. Количество зубьев 30-40 2. Режущую кромку закалить до HRC 30…40. 3. Неуказанные предельные отклонения размеров: охватывающих - по А7, охватываемых - по В7, прочих - по СМ7

Черт. 2

1.1.2. (Измененная редакция, Изм. № 1, 2).

1.1.3. Для испытания вырезают пять образцов. Для лучшего приклеивания образца к пластинам поверхностные пленки на торцовых сторонах образцов рекомендуется удалять.

(Измененная редакция, Изм. № 1).

1.2. Аппаратура

Рекомендуются машины с безынерционным силоизмерителем. Шкалу нагрузок выбирают так, чтобы измеряемая нагрузка была от 20 до 90 % предельного значения шкалы.

Допускается использование машин с маятниковым силоизмерителем, диапазон измерений для которых выбирают так, чтобы измеряемая сила была от 20 до 90 % номинального значения шкалы.

(Измененная редакция, Изм. № 1, 2).

1.2.2. Масса пластин для приклеивания образцов и зажима, соединенного с силоизмерителем (черт. 3), должна быть равна массе зажима разрывной машины, с которым произведена ее градуировка.

1.2.3. Прибор для измерения высоты образцов в соответствии с требованиями ГОСТ 25015.

1.2.2, 1.2.3. (Измененная редакция, Изм. № 1).

1.3. Подготовка к испытанию

При массовых испытаниях образцов из материала или изделий одного типа допускается предварительное экспериментальное установление времени высушивания.

1.3.3. Время выдержки материала или изделия после изготовления (п. 1.3.1) может быть уменьшено на время высушивания (п. 1.3.2).

1.3.1-1.3.3. (Измененная редакция, Изм. № 1).

1.3.4. Измеряют высоту каждого образца.

(Измененная редакция, Изм. № 2).

1.3.5. Приклеивают образцы к пластинам, при этом применяют любой клей (например, № 88), не оказывающий влияния на свойства испытуемых образцов. Испытания после приклеивания проводят не ранее, чем через 24 ч.

Допускается выдержка образцов после приклеивания в течение меньшего времени при условии обеспечения надежного крепления.

(Измененная редакция, Изм. № 1).

1.4.1. Испытания проводят при температуре 20±2, или 23±2, или (27±2) °С.

Образец: приклеенный к пластинам, закрепляют в зажимах разрывной машины (черт. 3). Устанавливают на нуль указатель силоизмерителя разрывной машины и приводят в действие механизм растяжения, со скоростью перемещения подвижной траверсы (200±10) мм/мин. В момент разрыва образца фиксируют силу и расстояние между пластинами с погрешностью ±1 мм.

(Измененная редакция, Изм. № 1, 2).

1.4.2. При отклеивании образца от пластины в процессе испытания результаты испытания не учитывают и испытание повторяют.

(Измененная редакция, Изм. № 2).

1.5. Обработка результатов

1.5.1. Условную прочность (f) в кПа (кгс/см2) вычисляют по формуле

![]() ,

,

где Р - сила, вызывающая разрыв образца, определенная по п. 1.4, кН (кгс);

S0 - первоначальная площадь поперечного сечения образца, определяемая диаметром ножа, м2 (см2).

1.5.2. Относительное удлинение при разрыве (e) в процентах вычисляют по формуле

![]() ,

,

где l1 - расстояние между пластинами в момент разрыва, измеренное в соответствии с п. 1.4.1, мм;

l0 - высота образца, измеренная в соответствии с п. 1.3.4, мм.

Полученное значение округляют до целого числа.

(Измененная редакция, Изм. № 1, 2).

1 - зажим; 2 - образец; 3 - пластины

Черт. 3

1.5.3. За результат испытания принимают среднее арифметическое результатов испытаний пяти образцов, отличающихся от среднего не более чем на ±15 %. Если не все показатели укладываются в этот допуск, испытывают дополнительно пять образцов; за результат испытания принимают среднее арифметическое результатов всех испытанных образцов и указывают среднее, максимальное и минимальное значение показателей.

(Измененная редакция, Изм. № 1).

1.5.4. Результаты испытаний записывают в протокол, который должен содержать следующие данные:

шифр материала или изделия;

высоту образца;

диаметр ножа;

площадь поперечного сечения образца;

силу в момент разрыва;

расстояние между пластинами в момент разрыва;

условную прочность при растяжении;

относительное удлинение в момент разрыва;

средние арифметические значения определяемых показателей;

дату проведения испытания.

1.5.3, 1.5.4 (Измененная редакция, Изм. № 1).

2. МЕТОД Б

2.1. Метод отбора образцов

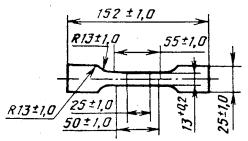

2.1.1. Образцы для испытания должны иметь форму двусторонней лопатки (черт. 4) толщиной от 3 до 15 мм.

Размеры образцов определяют размеры вырубного ножа и после вырубки не контролируются.

(Измененная редакция, Изм. № 1).

2.1.2. Образцы вырубают из материала или изделия при смачивании ножа водой. Размеры образцов соответствуют размеру ножа для их заготовки (черт. 4). Состояние режущих кромок вырубных ножей и их параллельность должны соответствовать требованиям ГОСТ 270.

2.1.3. Размеры заготовки из материала или изделия для вырубки образцов должны быть не более 200 × 200 мм.

2.1.2, 2.1.3. (Измененная редакция, Изм. № 1, 2).

2.1.3а. Для испытания вырубают пять образцов. Для испытания образцов на основе латекса, сдублированного с тканью, вырубают по пять образцов в продольном и поперечном направлениях. Допускается испытывать образцы без поверхностных пленок и с пленками на одной или двух сторонах, при этом в нормативно-технической документации на материал или изделие должны быть приведены соответствующие указания.

(Введен дополнительно, Изм. № 1).

2.1.4-2.1.6. (Исключены, Изм. № 1).

2.2. Аппаратура

2.2.1. Тип разрывной машины должен соответствовать требованиям п. 1.2.1.

2.2.2. Зажимы для образцов должны обеспечивать надежное закрепление образца. 2.2.1, 2.2.2. (Измененная редакция, Изм. № 1).

2.2.3. Прибор для измерения толщины испытуемых образцов должен соответствовать требованиям п. 1.2.3.

(Введен дополнительно, Изм. № 1).

2.3. Подготовка к испытанию

2.3.1. Оценка свойств материала или изделия должна проводиться после выдержки в соответствии с п. 1.3.1.

2.3.2. Измеряют толщину заготовки, из которой должны вырубаться образцы.

Толщину измеряют в пяти равномерно распределенных точках площади, из которой должны быть вырублены образцы, или в двух точках площади, из которой должен быть вырублен каждый образец.

Черт. 4

2.3.3. Толщина заготовки в разных точках площади, из которой должны быть вырублены образцы, не должна отличаться от средней более чем на ±10 %.

2.3.4. Вычисляют среднюю толщину и результат округляют до 0,1 мм.

На образцы на основе латекса без поверхностных пленок, на основе твердого каучука и каучукоподобных материалов наносят метки рабочего участка (25±1,0) мм или (50±1,0) мм и установочные метки, расстояние между которыми 90 мм.

На образцы на основе латекса с поверхностными пленками на одной или двух сторонах и на основе латекса, сдублированного с тканью, наносят метки рабочего участка (25±1,0) мм и дополнительно метки (50±1,0) мм.

На образцы на основе латекса, сдублированного с тканью, метки наносят со стороны губчатого слоя.

2.3-2.3.5. (Измененная редакция, Изм. № 1).

2.4. Проведение испытания

2.4.1. Испытания проводят при температурах 20±2, или 23±2, или (27±2) °С.

Длина обрезанного образца должна быть не менее 80 мм. Устанавливают на нуль указатель силоизмерителя и приводят в действие механизм растяжения со скоростью (500±25) мм/мин. Допускается проводить испытания при скорости перемещения подвижной траверсы (200±10) мм/мин, если имеются соответствующие указания в нормативно-технической документации. В момент разрыва образца фиксируют силу и длину рабочего участка образца. В момент разрыва образца на основе латекса, сдублированного с тканью, фиксируют силу при разрушении того слоя, который рвется первым или силу при одновременном разрыве обоих слоев образца и длину рабочего участка в момент достижения соответствующей силы.

2.4.3. При разрыве не в рабочем участке образцов на основе латекса без поверхностных пленок и образцов на основе твердого каучука и каучукоподобных материалов результаты испытания не учитывают.

Для образцов на основе латекса с поверхностными пленками на одной или двух сторонах и образцах на основе латекса, сдублированного с тканью, не учитывают образцы, разорвавшиеся за пределами участка 50 мм.

2.4.2, 2.4.3. (Измененная редакция, Изм. № 1).

2.5. Обработка результатов

2.5.1. Условную прочность (f) в кПа (кгс/см2) вычисляют по формуле

![]() ,

,

где Р - сила, вызывающая разрыв образца, определенная по п. 2.4.2, кН (кгс);

h - средняя толщина заготовки, определенная по пп. 2.3.2-2.3.4 (см.); определение величины b;

b - ширина образца, соответствующая расстоянию между режущими кромками ножа в его узкой части, м (см).

Для образцов на основе латекса, сдублированного с тканью, условную прочность не вычисляют и за результат испытания принимают силу, определенную по п. 2.4.2.

(Измененная редакция, Изм. № 1).

2.5.2. Относительное удлинение при разрыве (e) в процентах вычисляют по формуле

![]() ,

,

где l1 - длина рабочего участка образца в момент разрыва, измеренная в соответствии с п. 2.4.2, мм;

l0 - длина рабочего участка по п. 2.3.5, мм.

(Измененная редакция, Изм. № 1, 2).

2.5.3. За результат испытания принимают среднее арифметическое показателей испытания пяти образцов, отличающихся от среднего не более чем на ±15 %. Если не все показатели укладываются в этот допуск, испытывают дополнительно пять образцов.

За результат испытания принимают среднее арифметическое всех испытанных образцов и указывают среднее, максимальное и минимальное значение показателей.

2.5.4. Результаты испытания сравнимы для образцов с одинаковым количеством пленок.

2.5.5. Результаты испытания сравнимы для образцов, испытанных в одинаковых условиях и отличающихся по толщине не более чем на 30 % от максимального значения толщины образцов.

2.5.6. Результаты испытаний записывают в протокол, который должен содержать следующие данные:

шифр материала или изделия;

толщину заготовки;

наличие или отсутствие поверхностных пленок на образцах;

длину рабочего участка образца;

скорость перемещения подвижной траверсы;

силу в момент разрыва;

длину рабочего участка в момент разрыва;

относительное удлинение в момент разрыва;

среднее арифметическое результатов определяемого показателя;

дату проведения испытания.

2.5.5, 2.5.6. (Измененная редакция, Изм. № 1).

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической и нефтеперерабатывающей промышленности СССР

РАЗРАБОТЧИКИ

А.Н. Володарский; Л.М. Антипенкова; Н.В. Захаренко; Л.С. Галанова; А.Г. Путан

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 10.07.78 № 1854

3. ВЗАМЕН ГОСТ 11721-66

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

5. Ограничение срока действия снято Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 27.06.91 № 1098

6. ПЕРЕИЗДАНИЕ (декабрь 1998 г.) с Изменениями № 1, 2, утвержденными в июне 1988 г. и нюне 1991 г. (ИУС 11-88, 10-91)

СОДЕРЖАНИЕ