Все документы,

представленные в каталоге, не являются их официальным изданием и предназначены

исключительно для ознакомительных целей. Электронные копии этих документов могут распространяться без всяких

ограничений.

Вы можете размещать информацию с этого сайта на любом другом сайте

без каких-либо ограничений.

ЦЕНТРАЛЬНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И ПРОЕКТНО-ЭКСПЕРИМЕНТАЛЬНЫЙ ИНСТИТУТ ОРГАНИЗАЦИИ,

МЕХАНИЗАЦИИ И ТЕХНИЧЕСКОЙ ПОМОЩИ ![]() СТРОИТЕЛЬСТВУ (ЦНИИОМТП)

СТРОИТЕЛЬСТВУ (ЦНИИОМТП)

ГОССТРОЯ СССР

РЕКОМЕНДАЦИИ

ПО

МОНТАЖУ ГИПСОКАРТОННЫХ ПЕРЕГОРОДОК

МОСКВА СТРОЙИЗДАТ 1988

Рекомендованы к изданию решением секции технологии производства работ Научно-технического совета ЦНИИОМТП Госстроя СССР.

Рекомендации по монтажу гипсокартонных перегородок / ЦНИИОМТП. - М.: Стройиздат, 1988.

Приведены технология и организация производства работ по монтажу гипсокартонных перегородок, транспортированию, приемке и хранению применяемых материалов, оснастка и инструменты.

Для инженерно-технических работников строительно-монтажных организаций.

СОДЕРЖАНИЕ

3. Требования, предъявляемые к материалам и изделиям для перегородок. 19

4. Транспортирование, приемка и хранение материалов и изделий. 24

5. Организация монтажных работ. 24

6. Технология производства работ. 24

7. Контроль качества работ и приемка смонтированных конструкций. 24

ВВЕДЕНИЕ

В нашей стране в настоящее время основная масса перегородок выполняется из мелкоштучных материалов (кирпича, блоков и др.). Трудоемкость устройства таких перегородок с учетом работ по оштукатуриванию их поверхностей составляет до 2,65 чел/м2 перегородки. Замена традиционных конструкций перегородок на гипсокартонные позволяет значительно снизить несущие нагрузки на здание, полностью избежать ручных процессов, повысить качество отделки.

Применение гипсокартонных перегородок позволяет выполнять из однотипных материалов разнообразные архитектурно-планировочные решения помещений с учетом различных требований прочности огнестойкости и звукоизоляции.

Промышленностью осваивается и в большинстве своем уже освоен выпуск материалов, комплектующих изделий и инструментов, необходимых для устройства указанных перегородок. Быстрыми темпами растут объемы выпуска гипсокартонных листов. Если за одиннадцатую пятилетку их было выпущено всего около 132 млн. м2 то к концу двенадцатой пятилетки ежегодный объем производства составит 97 млн. м2.

В настоящее время ведущими типологическими институтами - ЦНИИЭПжилища, ЦНИИПромзданий, ЦНИИЭП торгово-бытовых зданий разработаны различные варианты гипсокартонных перегородок с металлическим, деревянным и асбестоцементным каркасами.

Эффективность применения гипсокартонных перегородок, сборка которых производится в построечных условиях, в решающей степени зависит от совершенства применяемых технологии и приемов выполнения монтажных работ, инструментов и технологической оснастки.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Рекомендации содержат технологию и организацию производства работ по монтажу гипсокартонных перегородок поэлементной сборки с металлическим, деревянным и асбестоцементным каркасами.

1.2. Гипсокартонные перегородки применяются в гражданских и промышленных зданиях с относительной влажностью воздуха до 70% и температурой не ниже +15°С.

1.3. При производстве работ по монтажу гипсокартонных перегородок поэлементной сборки следует руководствоваться настоящими рекомендациями, указаниями проекта, а также нормами и правилами, регламентированными СНиП 3.01.01-85 «Организация строительного производства», СНиП III-4-80 «Техника безопасности в строительстве», «Инструкцией по эксплуатации монтажно-поршневого пистолета ПЦ-52-1».

2. КОНСТРУКЦИИ ПЕРЕГОРОДОК

2.1. Гипсокартонные перегородки поэлементной сборки собираются в построечных условиях и состоят из каркаса, обшиваемого с двух сторон гипсокартонными листами (ГКЛ). В зависимости от количества слоев обшивки перегородки могут быть одно или двухслойными.

2.2. Для повышения звукоизоляции между гипсокартонными листами устанавливаются полужесткие минераловатные или стекловатные плиты.

2.3. Каркас перегородок собирается из верхних и нижних направляющих и стоек. Верхние направляющие пристреливаются дюбель-гвоздями к конструкции потолка. Для компенсации возможных неровностей потолка между направляющей и потолком устанавливают упругие прокладки в виде полосы пористой резины толщиной 4 мм.

Нижние направляющие укладываются на выравнивающую стяжку и крепятся подобно верхним направляющим посредством пристрелки дюбель-гвоздями. При необходимости между нижней направляющей и стяжкой устанавливается прокладка из резиновой полосы.

2.4. В зависимости от конструкции каркас перегородок может быть металлическим, деревянным или асбестоцементным (рис. 1).

2.5. В металлическом каркасе перегородок верхние и нижние направляющие и стойки выполнены из тонколистовой стали толщиной 0,5-0,6 мм.

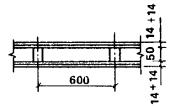

Стойки каркаса устанавливаются между верхней и нижней направляющими с шагом 600 мм и крепятся к ним посредством просечки.

Гипсокартонные листы обшивки крепятся к стойкам каркаса с помощью самосверлящих самонарезающих винтов. Силовая и слаботочная проводки, выполненные скрыто, пропускаются через отверстия в стенках стоек каркаса.

2.6. В деревянном каркасе верхние и нижние направляющие и стойки выполняются из деревянных брусков. Стойки каркаса устанавливают с шагом 600 мм и крепят к направляющим гвоздями.

Рис. 1. Конструкции гипсокартонных перегородок:

а) с металлическим каркасом; б) с деревянным каркасом; в) с асбестоцементным каркасом

1 - тканевая или бумажная лента; 2 – шпатлевка; 3 - стык гипсокартонных листов; 4 - винты самосверлящие самонарезающие; 5 - обрамляющий профиль; 6 - пакля, смоченная в гипсополимерцементвом растворе; 7 - минераловатные или стекловатные плиты; 8 - дюбель-гвоздь; 9 - перекрытие; 10, 16 - верхняя и нижняя металлические направляющие из тонколистовой стали; 11 - резиновая прокладка; 12 - гипсокартонный лист (лицевой слой); 13 - металлическая стойка из тонколистовой стали; 14 - отверстия в стойках для пропуска проводки; 15 - выравнивающая стяжка; 17 - гипсокартонные листы (внутренний слой); 18 - пол; 19 - плинтус деревянный; 20 - шурупы или гвозди; 21. 24 - верхние и нижние направляющие деревянные (бруски 40´50); 22 - стойки деревянные (бруски 40´50); 23 - гвоздь, для крепления стойки; 25 - плинтус электротехнический; 26 - шуруп; 27 - стойка-швеллер асбестоцементный (с. 5-6).

Гипсокартонные листы крепятся к деревянным стойкам шурупами или гвоздями. Силовая и слаботочная проводки прокладываются в электротехнических плинтусах.

2.7. Асбестоцементный каркас перегородок представляет собой конструкцию, в которой верхние и нижние направляющие выполнены металлическими из холодногнутых стальных профилей толщиной 0,7-1 и шириной - 65 мм, а стойки - из асбестоцементных швеллеров, изготовленных методом экструзии.

Асбестоцементные стойки устанавливаются в направляющие с шагом 600 мм. Гипсокартонные листы крепятся к асбестоцементным стойкам шурупами с шагом 300 мм.

Таблица 1

|

Толщина перегородок, мм |

Индекс изоляции от воздушного шума, дБ |

Максимальная высота помещения, мм |

Расход материала на 1 м2 перегородки |

Масса 1 м2 перегородки, кг |

|||||||||||

|

гипсокартонный лист, м2 |

металл, кг |

минераловатные плиты, м2 |

бумажная или тканевая лента, м |

обрамляющие элементы |

пористая резина, м |

гипсовая шпатлевка, кг |

крепежные изделия |

||||||||

|

стойка |

направляющая |

угловой профиль ПУ-2, м |

торцевой буртик ПБ-1, м |

дюбель-гвозди, шт |

винты самосверлящие, кг |

||||||||||

|

|

93 |

38 |

2700 |

2 |

1,12 |

0,34 |

- |

2,07 |

0,11 |

0,56 |

0,74 |

0,072 |

2 |

0,082 |

26,6 |

|

|

|

3000 |

|

|

0,31 |

|

2,07 |

0,1 |

0,5 |

0,67 |

0,07 |

|

0,077 |

26,8 |

|

|

|

93 |

45 |

2700 |

2 |

1,12 |

0,34 |

0,05 |

2,07 |

0,11 |

0,56 |

0,74 |

0,072 |

2 |

0,082 |

33,1 |

|

|

|

3000 |

|

|

0,31 |

|

2,07 |

0,1 |

0,5 |

0,67 |

0,07 |

|

0,077 |

32,9 |

|

|

|

121 |

45 |

2700 |

4 |

1,12 |

0,34 |

- |

2,07 |

0,11 |

0,56 |

0,74 |

0,072 |

2 |

0,184 |

50,8 |

|

|

|

3000 |

|

|

0,31 |

|

2,07 |

0,1 |

0,5 |

0,67 |

0,07 |

|

0,176 |

50,7 |

|

|

|

|

3300 |

|

|

0,57 |

|

2,65 |

0,09 |

0,46 |

0,61 |

0,084 |

|

0,212 |

51 |

|

|

|

|

3900 |

|

|

0,48 |

|

2,53 |

0,08 |

0,39 |

0,51 |

0,08 |

|

0,2 |

50,8 |

|

|

|

121 |

50 |

2700 |

4 |

1,12 |

0,34 |

0,05 |

2,07 |

0,11 |

0,56 |

0,74 |

0,072 |

2 |

0,184 |

57,1 |

|

|

|

3000 |

|

|

0,31 |

|

2,07 |

0,1 |

0,5 |

0,67 |

0,07 |

|

0,176 |

57 |

|

|

|

|

3300 |

|

|

0,57 |

|

2,65 |

0,09 |

0,46 |

0,61 |

0,084 |

|

0,212 |

57,3 |

|

|

|

|

3900 |

|

|

0,48 |

|

2,53 |

0,08 |

0,39 |

0,51 |

0,08 |

|

0,2 |

57,1 |

|

|

|

103 |

38 |

2700 |

2 |

1,25 |

0,37 |

- |

2,07 |

0,11 |

0,56 |

0,74 |

0,072 |

2 |

0,082 |

26,9 |

|

|

|

3000 |

|

|

0,33 |

|

2,07 |

0,1 |

0,5 |

0,67 |

0,07 |

|

0,077 |

26,8 |

|

|

|

|

3300 |

|

|

0,45 |

|

2,65 |

0,09 |

0,46 |

0,61 |

0,08 |

|

0,092 |

27,7 |

|

|

|

|

3900 |

|

|

0,38 |

|

2,53 |

0,08 |

0,39 |

0,51 |

0,08 |

|

0,086 |

26,7 |

|

|

|

103 |

45 |

2700 |

2 |

1,25 |

0,37 |

0,05 |

2,07 |

0,11 |

0,56 |

0,74 |

0,072 |

2 |

0,082 |

33,2 |

|

|

|

3000 |

|

|

0,33 |

|

2,07 |

0,1 |

0,5 |

0,67 |

0,07 |

|

0,077 |

33,1 |

|

|

|

|

3300 |

|

|

0,45 |

|

2,65 |

0,09 |

0,46 |

0,61 |

0,084 |

|

0,092 |

34 |

|

|

|

|

3900 |

|

|

0,38 |

|

2,53 |

0,08 |

0,39 |

0,51 |

0,08 |

|

0,086 |

33 |

|

|

|

131 |

45 |

2700 |

4 |

1,25 |

0,37 |

- |

2,07 |

0,11 |

0,56 |

0,74 |

0,072 |

2 |

0,184 |

51 |

|

|

|

3000 |

|

|

0,33 |

|

2,07 |

0,1 |

0,5 |

0,67 |

0,07 |

|

0,176 |

50,9 |

|

|

|

|

3300 |

|

|

0,45 |

|

2,65 |

0,09 |

0,46 |

0,61 |

0,084 |

|

0,212 |

51,1 |

|

|

|

|

3900 |

|

|

0,38 |

|

2,53 |

0,08 |

0,39 |

0,51 |

0,08 |

|

0,2 |

50,9 |

|

|

|

131 |

50 |

2700 |

4 |

1,25 |

0,37 |

0,05 |

2,07 |

0,11 |

0,56 |

0,74 |

0,072 |

2 |

0,184 |

57,3 |

|

|

|

3000 |

|

|

0,33 |

|

2,07 |

0,1 |

0,5 |

0,67 |

0,07 |

|

0,176 |

57,2 |

|

|

|

|

3300 |

|

|

0,45 |

|

2,65 |

0,09 |

0,46 |

0,61 |

0,084 |

|

0,212 |

57,4 |

|

|

|

|

3900 |

|

|

0,38 |

|

2,53 |

0,08 |

0,39 |

0,51 |

0,08 |

|

0,2 |

57,2 |

|

Таблица 2

|

Эскиз |

Толщина перегородки, мм |

Индекс изоляции от воздушного шума, дБ |

Высота помещения, мм |

Расход материала на 1 м2 перегородки |

Масса 1 м2 перегородки, кг |

||||||||

|

гипсокартонный лист, м2 |

древесина, м2 |

минераловатные плиты, м2 |

пористая резина, м |

гипсовая шпатлевка, кг |

крепежные изделия |

дюбель-гвозди, кг |

гвозди ГОСТ 4028-63*, кг |

||||||

|

гвозди ГОСТ 4034-63*, кг |

шурупы, кг |

||||||||||||

|

|

78 |

38 |

2700 |

2 |

0,006 |

- |

0,74 |

0,72 |

0,038 |

0,036 |

2 |

0,017 |

27,2 |

|

|

|

3000 |

2 |

0,005 |

- |

0,67 |

0,07 |

0,034 |

0,036 |

2 |

0,015 |

26,7 |

|

|

|

78 |

44 |

2700 |

2 |

0,006 |

0,05 |

0,74 |

0,072 |

0,038 |

0,036 |

2 |

0,017 |

33,4 |

|

|

|

3000 |

2 |

0,005 |

0,05 |

0,67 |

0,07 |

0,034 |

0,036 |

2 |

0,015 |

33 |

|

|

|

106 |

43 |

2700 |

4 |

0,006 |

- |

0,74 |

0,072 |

0,038 |

0,036 |

2 |

0,017 |

51 |

|

|

|

3000 |

4 |

0,005 |

- |

0,67 |

0,07 |

0,034 |

0,036 |

2 |

0,015 |

50,5 |

|

|

|

|

3300 |

4 |

0,006 |

- |

0,61 |

0,084 |

0,038 |

0,038 |

2 |

0,023 |

51 |

|

|

|

|

3900 |

4 |

0,006 |

- |

0,51 |

0,08 |

0,034 |

0,036 |

2 |

0,02 |

51 |

|

|

|

106 |

47 |

2700 |

4 |

0,006 |

0,05 |

0,74 |

0,072 |

0,038 |

0,036 |

2 |

0,017 |

57,3 |

|

|

|

3000 |

4 |

0,005 |

0,05 |

0,67 |

0,07 |

0,034 |

0,036 |

2 |

0,015 |

56,8 |

|

|

|

|

3300 |

4 |

0,006 |

0,05 |

0,61 |

0,084 |

0,038 |

0,038 |

2 |

0,023 |

57,3 |

|

|

|

|

3900 |

4 |

0,006 |

0,05 |

0,51 |

0,08 |

0,034 |

0,036 |

2 |

0,02 |

57,3 |

|

Таблица 3

|

Тип перегородки |

Толщина перегородки |

Расход основных материалов на 1 м2 перегородки |

Масса 1 м2 перегородки, кг |

||||||||||

|

стойки асбестоцементные, кг |

направляющие металлические, кг |

гипсокартонные листы, м2 |

плиты минераловатные полужесткие, м2 |

дюбель-гвозди, шт |

шурупы, шт |

бумага перфорированная, м |

губчатая резина 65´4, м |

шпатлевка, кг |

герметик, кг |

плинтус, м |

|||

|

Межкомнатная

|

94 |

6,7 |

0,36 |

2 |

0,05 |

1,4 |

10,6 |

3,27 |

1,63 |

1 |

0,23 |

0,8 |

40 |

|

Межквартирная

|

208 |

13,4 |

0,72 |

4 |

0,05 |

2,8 |

15,1 |

4,93 |

3,26 |

1 |

0,46 |

0,8 |

71 |

Рис. 2. Узлы гипсокартонных перегородок с металлическим каркасом:

а) примыкание к стене; б) рядовой стык; в) узел с дверной коробкой; г) примыкание к колонне; д) примыкание к перегородке; е) пересечение перегородок; ж) угол перегородки

1 – стойка; 2 - пористая резина; 3 - железобетонная стена; 4 - дюбель-гвоздь; 5 - гипсовая шпатлевка; 6 - бумажная или тканевая лента; 7 - самосверлящий винт СМ1-25; 8 - деталь для крепления коробки; 9 - дверная коробка; 10 - самосверлящий винт СМЗ-25; II - гипсокартонный лист; 12 - минераловатная плита; 11 - железобетонная колонна

2.8. Во всех конструкциях перегородок применяются деревянные дверные коробки, а в перегородках с металлическим каркасом также и металлические коробки.

2.9. Стыки в перегородках заделываются: в местах примыкания верха обшивки к перекрытиям - конопаткой паклей, смоченной в гипсополимерцементном составе на всю глубину стыка, либо торцевым буртиком из поливинилхлорида; между низом обшивки и плитой перекрытия - гипсополимерцементным составом на всю глубину стыка; между смежными гипсокартонными листами - гипсополимерцементным составом с последующей проклейкой бумагой или тканевой лентой.

2.10. Для защиты от механических повреждений торцы гипсокартонных листов в углах пересечения перегородок и в местах примыкания их к другим конструкциям обрамляются специальными профилями. Характеристики перегородок с металлическим, деревянным и асбестоцементным каркасами приведены соответственно в табл. 1-3, узлы перегородок - на рис. 2 - 7.

2.11. Для отделки поверхностей гипсовых перегородок могут применяться клеевые, водоэмульсионные и синтетические краски, эмали, отделочные декоративные пленки, обои, асбестоцементные листы с декоративной отделкой и др.

2.12. Оборудование и предметы интерьера крепятся на перегородках с помощью различных по конструкции крепежных деталей: анкер падающий, крючок, анкер проходной, анкер распорный, дюбели пластмассовые и др. (рис. 8).

Рис. 3. Схема металлического каркаса:

а) при плоском перекрытии; б) при ребристом перекрытии

1 - железобетонное перекрытие; 2 - пористая резина; 3 - направляющие ПНЗ-ПН7; 4 - стойки ПС1-ПСЗ; 5 - самосверлящие винты; 6 - стойки ПСЗ-ПС7; 7 - выравнивающая стяжка; 8 - вкладыши для крепления коробок; 9 - дюбель-гвоздь; 10 - уровень чистого пола; 11 - крепление стойки к направляющей просечкой; 14 - ребристая плита

Рис. 4. Схема крепления полужестких минераловатных плит в перегородках с металлическим каркасом с помощью отрезков профилей

1 - вертикальные стойки каркаса; 2 - прокладки из гипсокартона размером 30Х70 мм (4 шт. на плиту); 3 – отрезок профиля стойки длиной 100 мм (крепится к вертикальной стойке каркаса); 4 - самонарезающийся винт

Рис. 5. Схема крепления ГКЛ к металлическому каркасу

Рис. 6. Узлы перегородок с асбестоцементным каркасом:

а) примыкание к стене; б) рядовой стык; в) узел с дверной коробкой; г) примыкание к колонне; д) примыкание к перегородке; е) пересечение перегородок; ж) угол перегородки

1 - минераловатная плита; 2 - дюбель-гвоздь; 3 - пористая резина; 4 - мастика; 5 - гипсокартонный лист; 6 - бумажная или тканевая лента; 7 - шпатлевка; 8 - шуруп 5Х70; 9 - дверной блок; 10 – раскладка; 11 - гвозди или шурупы; 12 - брусок 40Х50; 13 - колонна; 14 - гвозди 3,5Х90

3. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К МАТЕРИАЛАМ И ИЗДЕЛИЯМ ДЛЯ ПЕРЕГОРОДОК

3.1. Листы гипсокартонные состоят из гипсового сердечника, оклеенного с двух сторон картоном. С лицевой стороны картон, дополнительно покрытый слоем плотной бумаги, заводится на продольные кромки листов, предохраняя их от механических повреждений.

Рис. 7. Узлы перегородок с асбестоцементным каркасом:

а) рядовой стык; б) узел с дверной коробкой; в) угловой стык

1 - минераловатная плита; 2 - шпаклевка; 3 - бумажная или тканевая лента; 4 - шуруп; 5 - наличник; 6 - гвозди 2Х40; 7 - стойки асбестоцементные; 8 - дверная коробка; 9 - деревянный брус

3.2. Листы изготавливаются двух типов: с утоненными УК с лицевой стороны и прямыми ПК продольными кромками.

Скос кромки у листов типа УК представляет собой катет размерами 50Х2,5 мм по всей длине листа (рис. 9).

Листы с прямыми кромками применяются в качестве внутреннего обшивочного слоя перегородок.

Рис. 8. Крепежные изделия для крепления оборудования и предметов интерьера на перегородках:

а) анкер падающий; б) анкер проходной; в) крючок; г) анкер распорный; д) дюбели пластмассовые

1 - крючок; 2 - втулка; 3 – винт; 4 – шайба; 5 - гипсокартонный лист; 6 - падающая планка; 7 - лепестки анкера; 8 - шуруп; 9 - дюбель; 10 - минераловатная плита; 11 - гайка; 12 - гвоздь

Рис. 9. Формы кромок гипсокартонных листов:

а) утоненная; б) прямая

3.3. Технические характеристики листов приведены в табл. 4

Таблица 4

|

Размеры листов, мм |

Масса, кг, листов шириной 1200 мм и толщиной 14 мм при средней плотности, кг/м3 |

|||

|

длина |

ширина |

толщина |

850 |

950 |

|

2900 |

|

- |

35,5 |

39,7 |

|

3000 |

|

|

42,84 |

47,88 |

|

|

1200 |

12; 14; 16 |

|

|

|

3300 |

|

|

53,86 |

60,19 |

|

|

600 |

18; 20; 25 |

|

|

|

3600 |

|

|

66,1 |

73,87 |

|

3900 |

|

|

79,56 |

88,92 |

|

4200 |

|

|

107,1 |

119,7 |

3.4. Листы гипсокартонные должны соответствовать требованиям ГОСТ 6266-81 с изм.

Влажность листов не должна превышать 1%.

Средняя плотность листов при нормируемой влажности должна быть, кг/м3, не более: для высшей категории качества - 850; для первой категории качества - 950.

3.5. Внешний вид листов должен соответствовать утвержденным эталонам. На лицевой поверхности листов не допускаются загрязнения, масляные пятна, волнистость. Отклонения от номинальных размеров, отбитость углов и повреждения продольных кромок не должны превышать величин, приведенных в табл. 5.

3.6. В изломе листы должны иметь однородную структуру, без пустот, расслоений, связующее должно быть равномерно распределено между волокнами.

3.7. Сцепление гипса с картоном должно быть прочнее, чем сцепление слоев картона.

3.8. Поставляемые листы должны быть рассортированы по категориям качества, размерам и наличию скосов. На тыльной стороне каждого листа должна быть проставлена маркировка.

3.9. Для предотвращения загрязнения и увлажнения пачки листов на заводе необходимо упаковывать в полиэтиленовую пленку толщиной 16 мкм, в пергамент, в упаковочную двухслойную водонепроницаемую или в упаковочную битумную, или дегтевую бумагу.

Таблица 5

|

Допустимые отклонения для листов |

||

|

высшей категории качества |

первой категории качества |

|

|

Габариты, мм: |

|

|

|

длина |

±4 |

±8 |

|

ширина |

0; -4 |

0; -5 |

|

толщина |

±0,5 |

±0,5 |

|

Количество отбитых углов по длине ребра |

Не допускается |

Не более двух, длиной не более 20 мм |

|

Число поврежденных продольных кромок: |

Не более двух |

|

|

длиной, мм |

До 10 |

До 20 |

|

глубиной, мм |

До 3 |

До 5 |

|

Размеры катета скоса кромки листа, мм |

±0,5 |

|

3.10. Для устройства перегородок применяются верхние и нижние направляющие ПН-1¸ПН-7, стойки ПС-1¸ПС-7, обрамляющие профили угловые ПУ-2 и торцевые ПБ-1¸ПБ-8.

3.11. Профили каркаса изготавливаются путем профилирования рулонной тонколистовой оцинкованной стали на профилегибочных станах.

3.12. Для изготовления профилей

применяется листовая оцинкованная сталь ![]() толщиной 0,5 – 0,6

мм.

толщиной 0,5 – 0,6

мм.

3.13. Профили стоек по всей длине полки имеют насечки глубиной 0,3 мм, предназначенные в качестве направляющих кернов для сверлящей части винта при креплении к ним гипсокартонных листов (рис. 10).

В стенках стоек каркаса предусмотрены регулярные отверстия 40Х40 мм для пропуска силовой и слаботочной проводки.

3.14. Профили ПН-3 и ПС-3 применяются для каркаса перегородок высотой 3 м; профили ПН-4 и ПС-4 - для каркаса перегородок высотой 3,3 и 3,6 м; а профили ПН-5, ПН-6 и ПС-6 соответственно для высот 4,2 и 4,8 м. Профили ПС-1, ПС-2, ПН-1, ПН-2 - для рассматриваемых высот перегородок являются вспомогательными и применяются при обрамлении лючков отверстий и т.д., профили ПН-7 и ПС-7 – для каркаса перегородок высотой 6 м.

Рис. 10. Профиль стойки

3.15. Технические характеристики профилей приведены в табл. 5 и 6.

3.16. При заказе профилей оговаривается их длина. Стойки профилей изготавливаются длиной от 2,5 до 6 м, остальные профили длиной 3 м и 6 м.

Таблица 6

|

Марка профиля |

Размеры профиля, мм |

Масса 1 м, кг |

|||||

|

А |

Б |

толщина стенки |

|||||

|

|

ПН-1 |

40 |

25 |

0,6 |

0,438 |

||

|

ПН-2 |

50 |

0,485 |

|||||

|

ПН-3 |

65 |

0,551 |

|||||

|

ПН-4 |

75 |

0,598 |

|||||

|

ПН-5 |

90 |

0,668 |

|||||

|

ПН-6 |

100 |

0,715 |

|||||

|

ПН-7 |

150 |

0,951 |

|||||

|

|

ПС-1 |

40 |

35 |

0,6 |

0,589 |

||

|

ПС-2 |

50 |

0,6 |

0,635 |

||||

|

ПС-3 |

65 |

0,6 |

0,706 |

||||

|

ПС-4 |

75 |

0,6 |

0,777 |

||||

|

ПС-5 |

90 |

0,6 |

0,824 |

||||

|

ПС-6 |

100 |

О,6 |

0,871 |

||||

|

ПС-7 |

150 |

0,7 |

1,106 |

||||

|

|

ПУ-1 |

30 |

30 |

0,3 |

0,141 |

||

|

|

ПБ-1 |

30 |

25 |

0,5 |

0,205 |

||

|

ПБ-2 |

16 |

25 |

0,5 |

0,213 |

|||

|

|

ПБ-5 |

14 |

31 |

0,5 |

0.235 |

||

|

ПБ-6 |

14 |

31 |

0,5 |

0,242 |

|||

|

|

ПБ-7 ПБ-8 |

14 16 |

32 32 |

0,5 0,5 |

0,208 0,215 |

||

3.17. Профили должны соответствовать ТУ 400-28-287-81.

3.18. Допуски на свободные размеры профилей по контуру должны соответствовать 7-му классу точности по ОСТ 1010, на длину - 9-му классу точности по ГОСТ 2689-54 с изм.

3.19. Для профилей допускается: продольный изгиб, устраняемый давлением груза массой 10 кг; скручивание - не более 1° на длине 1 м; волнистость - не более 1 мм на 1 м длины; искажение поперечного сечения на концах профилей, превышающее допуски не более чем в 5 раз; незначительное повреждение цинкового покрытия, вызванное процессом профилирования и качеством поставляемых рулонов в местах, допускаемых эталонами.

3.20. На профилях не допускаются трещины в местах изгибов.

Элементы деревянных каркасов

3.21. Элементы деревянного каркаса - бруски верхней и нижней направляющих (обвязок) и стоек изготавливаются из древесины хвойных пород по ГОСТ 9685-61 с изм.

Размеры сечения брусков направляющих и стоек 40Х50 мм.

3.22. Отклонения размеров брусков направляющих и стоек каркаса от установленных размеров не должны превышать, мм:

по длине +50;

по толщине ±2.

3.23. В брусках не допускаются пороки древесины по ГОСТ 2140-81* с изм. (сучки, гнили, трещины, сердцевина, наклон волокон и др.), превышающие установленные ГОСТ 8488-66 Е с изм. для пиломатериалов второго сорта.

3.24. Дефекты пилообработки при изготовлении брусков не должны превышать значений, приведенных в табл. 7.

Таблица 7

|

Наименование дефектов |

Допускаемые значения |

|

Обзол |

Допускается только тупой на пластях и кромках каждой стороны брусков в долях ширины стороны без ограничения по длине не более 1/6 (7 и 8 мм) и местный на кромках в долях ширины кромки не более 1/3 на протяжении не более 1/6 длины пиломатериала. |

|

Кривизна, покоробленность продольная и винтовая |

Допускаемая стрелка прогиба в долях ширины брусков не более 0,2% (1 мм) |

|

Поперечная покоробленность |

Допускаемая стрелка прогиба в долях ширины брусков не более 1% (4 - 5 мм) |

|

Непараллельность пластей и кромок |

В пределах норм допускаемых отклонений по толщине и ширине (±2 мм) |

|

Опилки торцов |

Отклонения от прямоугольности торца допускаются до 5% от толщины и ширины бруска (±2 - 3 мм) |

3.25. Бруски должны быть антисептированы согласно ГОСТ 20022.9-76 с изм. Максимальная влажность брусков не должна превышать 17 (±1)%. Допускается применение нестроганых брусков.

Швеллеры асбестоцементные

3.26. Швеллеры асбестоцементные изготавливаются по ТУ 21-24289-81 «Швеллеры асбестоцементные экструзионные». Применяются швеллеры марки АШЭ-65-9:35, имеющие следующие размеры, мм:

длина 2980

высота 65

ширина полки 35

толщина стенки 9

толщина прямого участка полки 12

3.27. Отклонения от номинальных размеров швеллеров не должны превышать, мм, по:

длине +10; -5

высоте ±1,5

ширине полки +2,5

толщине стенки +1,5

толщине прямого участка полки ±2

3.28. Швеллеры должны быть прямолинейными. Отклонение от прямолинейности наружной поверхности швеллера не должно быть более 3 мм на длине 1 м, стенки швеллера - более 4 мм на длине 1 м.

3.29. Стенки швеллеров должны быть плоскими, отклонение от плоскости не должно быть более 0,0015 мм от длины швеллера. Полки швеллеров должны быть перпендикулярны стенке. Отклонение от перпендикулярности не должно быть более 3 мм.

3.30. Внутренняя и наружная поверхность швеллеров должны быть ровными и не иметь трещин, отколов, вмятин, наплывов, а также посторонних включений.

Винты самосверлящие самонарезающие

3.31. Винты самосверлящие самонарезающие предназначены для крепления гипсокартонных листов к металлическому каркасу, а также могут быть использованы для крепления других элементов при устройстве перегородок.

3.32. Особенность винтов состоит в наличии сверлящего наконечника, позволяющего вворачивать винт при осуществлении крепления без предварительного просверливания отверстия; в конструкции крестообразного шлица, в рабочем положении обеспечивающего удержание винта при использовании шуруповерта с магнитным наконечником; в конструкции рожкообразной головки винта, обеспечивающей в процессе завинчивания плавное ее вхождение в тело листа без надрыва картона, плотное прижатие листа в стойке и надежное его крепление в процессе эксплуатации; в наличии антикоррозионного покрытия у винтов.

3.33. Винты изготавливают из стали марки 10 кп ГОСТ 1050-74 с изм.

3.34. Предусмотрено применение пяти типов винтов (рис. 11):

СМ1-20¸55, самосверлящие самонарезающие винты с потайной рожкообразной головкой, двухзаходной резьбой и конусообразным сверлящим концом; СМ2-20¸55, самосверлящие самонарезающие винты с потайной рожкообразной головкой и цилиндрическим сверлящим концом; СМЗ-15¸40, самосверлящие самонарезающие винты с плоской головкой двухзаходной резьбой и конусообразным сверлящим концом; самосверлящие самонарезающие винты с плоской головкой и цилиндрическим сверлящим концом (СМ4-15¸40); самонарезающие винты с потайной головкой, вворачиваемые в предварительно просверленные отверстия (СМ5); самонарезающие винты с плоской головкой, вворачиваемые в предварительно просверленные отверстия (СМ6); прокалывающие винты.

Рис. 11. Винты самосверлящие самонарезающие:

а) СМ-1; б) СМ-2; в) СМ-3; г) СМ-4; д) СМ-5; е) СМ-6

3.35. Винты СМ1, СМ3 и прокалывающие винты применяются для крепления гипсовых плит и других элементов к профилям металлического каркаса с толщиной стенки профиля до 0,7 мм.

Винты СМ2 и СМ4 применяются для крепления гипсовых плит и др. изделий к профилю каркаса с толщиной стенки от 0,7 до 2,5 мм.

Винты СМ5, СМ6 и СМ4-15 применяются для крепления металлических дверных коробок к каркасу перегородок.

3.36. Технические характеристики винтов приведены в табл. 8.

Таблица 8

|

Эскиз |

Тип винта |

Длина винта, мм |

Номинальный размер резьбы, мм |

Недорез резьбы, мм |

Диаметр головки, мм |

Масса 1000 шт., кг |

|

|

СМ 1-20 |

20 |

4,8 |

5 |

9 |

2,19 |

|

СМ 1-25 |

25 |

4,8 |

5 |

9 |

2,51 |

|

|

СМ 1-30 |

30 |

4,8 |

5 |

9 |

2,89 |

|

|

СМ 1-35 |

35 |

4,8 |

10 |

9 |

3,28 |

|

|

СМ 1-45 |

45 |

4,8 |

15 |

9 |

4,06 |

|

|

СМ 1-55 |

55 |

4,8 |

25 |

9 |

4,84 |

|

|

|

СМ2-20 |

20 |

4,2 |

5 |

9 |

2,18 |

|

СМ2-25 |

25 |

4,2 |

5 |

9 |

2,5 |

|

|

СМ2-30 |

30 |

4,2 |

5 |

9 |

2,88 |

|

|

СМ2-35 |

35 |

4,2 |

10 |

9 |

3.27 |

|

|

СМ2-45 |

45 |

4,2 |

15 |

9 |

4,05 |

|

|

СМ2-55 |

55 |

4,2 |

25 |

9 |

4,83 |

|

|

|

СМЗ-15 |

15 |

4,8 |

- |

8 |

2,46 |

|

СМЗ-20 |

20 |

4,8 |

- |

8 |

2,86 |

|

|

СМЗ-25 |

25 |

4,8 |

- |

8 |

3,38 |

|

|

СМЗ-30 |

30 |

4,8 |

- |

8 |

3,9 |

|

|

СМЗ-35 |

35 |

4,8 |

5 |

8 |

4,42 |

|

|

СМЗ-40 |

40 |

4,8 |

5 |

8 |

4,92 |

|

|

|

СМ4-15 |

15 |

4,2 |

- |

8 |

2,46 |

|

СМ4-20 |

20 |

4,2 |

- |

8 |

2,86 |

|

|

СМ4-25 |

25 |

4,2 |

- |

8 |

3,38 |

|

|

СМ4-30 |

30 |

4,2 |

5 |

8 |

3,90 |

|

|

СМ4-35 |

35 |

4,2 |

5 |

8 |

4,42 |

|

|

СМ4-40 |

40 |

4,2 |

5 |

8 |

4,92 |

|

|

|

СМ5-16 |

16 |

4,2 |

- |

9 |

1,13 |

|

|

СМ6-16 |

16 |

4,2 |

- |

8,5 |

1,13 |

3.41. Винты должны отвечать следующим требованиям: конусность винта, в пределах поля допуска, должна быть только в сторону конца винта; резьба должна быть чистой, без задиров и заусенцев. Частичные подрезы и утолщения или надрывы винтов не допускаются; винты должны быть термообработаны, твердость винтов и режущей части НРС 56-60; винты должны иметь противокоррозионное покрытие Ц 6; после вывинчивания винтов не должно быть выкрашиваний, трещин, сорванных винтов или смятия резьбы винта. Не допускается также смятие опорных поверхностей шлица на головке винта.

Звукоизоляционные материалы

3.42. Для повышения звукоизоляции перегородок применяют минераловатные плиты толщиной 50 мм, марок 100 или 125, длиной 1000 мм, шириной 600 или 1000 мм по ГОСТ 9573-82 или полужесткие стекловатные плиты марки ППС-50 или ППС-75 толщиной 50 мм, длиной 1000 мм и шириной 500, 900 и 1000 мм по ГОСТ 10499-78.

3.43. Минераловатные плиты в соответствии с ГОСТ 9573-82 должны отвечать следующим требованиям:

допускаемые отклонения размеров плит, мм, не должны превышать по:

длине ±10

ширине ±6

толщине ±5

плиты должны быть правильной геометрической формы; грани изделий должны быть ровными и параллельными. Разность размеров диагоналей плит не должна превышать 10 мм;

разность толщин плит не должна превышать 8 мм;

в изломе плиты должны иметь однородную структуру без пустот, расслоений, связующее должно быть равномерно распределено между волокнами;

плотность плит марок 100 и 125 должна соответственно составлять 100 и 125 кг/м3.

3.44. Стекловатные плиты в соответствии с требованиями ГОСТ 10499-78 должны отвечать следующим требованиям:

допускаемые отклонения размеров плит не должны превышать:

по длине для плит длиной, мм:

1000 ±10

св. 1000 ±25

по ширине для плит шириной, мм:

до 1000 ±10

св. 1000 ±15

по толщине ± 5;

плотность плит марок 50 и 75 должна соответственно составлять 50 и 70 кг/м3;

плиты не должны обладать неприятным запахом и выделять вредные химические вещества в концентрациях, превышающих допускаемый уровень.

4. ТРАНСПОРТИРОВАНИЕ, ПРИЕМКА И ХРАНЕНИЕ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Листы гипсокартонные

4.1. Листы гипсокартонные перевозят на любых крытых автомобилях или в открытых машинах надежно укрытыми водонепроницаемой тканью. При этом должна быть исключена возможность увлажнения, загрязнения и механического повреждения листов.

4.2. При транспортировке листы укладывают в штабели по размерам. Для обеспечения сохранности листов рекомендуется применять поддоны и контейнеры.

4.3. Контейнеры, поддоны с листами или пакеты листов должны быть надежно закреплены в кузове автомобиля при помощи инвентарных приспособлений (ложементов и др.), канатных или тросовых растяжек.

4.4. Перевозку гипсокартонных листов железнодорожным транспортом следует производить в крытых вагонах.

4.5. При разгрузке листов должны быть приняты меры, обеспечивающие сохранность их от механических повреждений и увлажнения. Разгрузку гипсокартонных листов с автотранспортных средств на объекте следует производить башенным или стреловым кранами, а при их отсутствии - автопогрузчиком соответствующей грузоподъемности.

4.6. При разгрузке пакетов листов краном необходимо применять мягкие ленточные стропы или вилочный захват. Запрещается сбрасывать листы.

4.7. Приемку гипсокартонных листов производят партиями. Размер партии обычно устанавливается не более 24 тыс. м2 листов. Каждая партия должна состоять из листов одного сорта.

4.8. Изготовитель должен сопровождать каждую партию листов паспортом установленной формы, где указывается: наименование и адрес предприятия-изготовителя; номер и дата выдачи документа; номер партии и количество отгружаемой продукции; наименование, условное обозначение продукции и дата ее изготовления; номер ГОСТа, а для листов высшей категории качества - Государственный знак качества.

4.9. Приемка листов по геометрическим размерам, качеству поверхности и внешнему виду должна проводиться в соответствии с требованиями ГОСТ 18242-72. При этом применяют двухступенчатый план нормального или ослабленного вида контроля, сравнивая число дефектных листов в выборке с приемочным и браковочным числами. Выборки для контроля отбираются случайным образом. Число дефектных листов определяют по каждому из контролируемых параметров.

4.10. Длину и ширину листов измеряют металлической рулеткой с допустимой погрешностью ±1 мм. Измерения производят по оси симметрии и по кромкам.

Толщину листов измеряют штангенциркулем (погрешность ±0,1 мм). Измерения производят с одной стороны в трех местах - по оси симметрии и по краям, на расстоянии 60 мм от торцов.

Повреждения ребер и кромок измеряют металлической линейной (допустимая погрешность измерения ±1 мм).

Результаты каждого измерения не должны выходить за пределы допусков, установленных стандартом.

4.11. Показатели внешнего вида листов определяют визуально на расстоянии 1 м от глаза наблюдателя по горизонтали при вертикальном положении листов и сравнивают с эталоном.

4.12. Условия хранения гипсокартонных листов должны обеспечивать защиту от механических повреждений и атмосферных осадков. Листы рекомендуется хранить в сухом закрытом помещении при температуре окружающего воздуха не ниже +5°С и на расстоянии не менее 1,5 м от отопительных приборов.

Упакованные в водонепроницаемую бумагу или пленку пакеты листов могут храниться при температуре окружающего воздуха -5°С под навесом в неотапливаемых складах, а также на перекрытиях монтируемого здания. Рекомендуется применять инвентарные сборно-разборные навесы и неотапливаемые склады типовых серий.

Металлические профили и дверные коробки

4.13. Тонкостенные оцинкованные металлические профили для перегородок должны поставляться на объекты пакетами в специальной упаковке. Масса пакета профилей должна быть не более 300 кг.

4.14. Дверные коробки поставляются комплектно, в оберточной бумаге, стянутые специальной стяжкой. В комплект входят две стойки и ригель.

Комплекты металлических дверных коробок укладываются в пакеты по 10 шт.

4.15. Профили и дверные металлические коробки, уложенные в пакеты, могут транспортироваться любым видом транспорта.

4.16. При приемке проверяется соответствие качества поставленной партии изделий требованиям технических условий. Приемка предъявленной партии производится по результатам контроля внешнего вида и по обмеру 10% изделий от партии. При неудовлетворительных результатах контроля следует производить поштучную приемку всей партии.

4.17. Разгрузка профилей с транспортных средств на объекте производится башенными или стреловыми кранами, а при их отсутствии - автопогрузчиками.

4.18. Пакеты с профилями и металлическими дверными коробками должны храниться в закрытых складских помещениях или под навесом на специальных стеллажах.

4.19. В процессе транспортирования, разгрузки и хранения профилей и дверных коробок должны быть приняты меры, обеспечивающие их защиту от механических повреждений.

Бруски деревянные для устройства каркаса

4.20. Бруски деревянные перевозятся связанными в пачки любым видом транспорта.

В процессе транспортирования должны быть приняты меры защиты от увлажнения.

4.21. Разгрузку брусков на объекте производят механизированным способом или вручную.

4.22. При приемке проверяют соответствие качества поставленной партии брусков требованиям проекта.

Приемка предъявленной партии производится по результатам контроля внешнего вида и обмера 10% от количества партии. При получении неудовлетворительных результатов контроля по внешнему виду и обмеру допускается производить поштучную приемку партии.

Линейные размеры брусков проверяются металлической рулеткой и линейкой.

4.23. Бруски на объекте должны храниться под навесом или на складе в условиях, исключающих их увлажнение.

Швеллеры асбестоцементные

4.24. Профили асбестоцементные перевозятся любым автотранспортом. В процессе их перевозки и разгрузки должны быть приняты меры, обеспечивающие защиту их от механических повреждений. Для этих целей рекомендуется применять контейнеры.

4.25. Разгрузку асбестоцементных швеллеров на объекте производят механизированным способом или вручную.

4.26. Приемка швеллеров производится партиями. Партией считаются швеллеры одного типоразмера, изготовленные в течение одной смены на одной технологической линии без изменения состава шихты и технологического режима.

4.27. При приемке швеллеров проверяются их внешний вид, линейные размеры и правильность формы.

4.28. Размеры швеллеров проверяют металлическим измерительным инструментом. Определение длины и толщины прямого участка полки производят с точностью до 1 мм, высоты, ширины полки и толщины стенки до 0,1 мм.

4.29. Швеллеры могут храниться на открытом воздухе в условиях, исключающих их механическое повреждение.

Винты самосверлящие самонарезающие

4.30. Каждая партия винтов должна сопровождаться сертификатом, в котором указано наименование предприятия-изготовителя; условное обозначение изделия; перечень и результаты испытаний, вес нетто партии, кг.

4.31. Винты на объекты поставляются упакованными в тару. Транспортирование упакованных винтов может производиться всеми видами транспорта, в крытых транспортных средствах.

4.32. Приемка винтов осуществляется по ГОСТ 17769-83 для изделий нормальной точности.

4.33. Твердость поверхности винтов проверяется на торце их головки по ГОСТ 22975-78 с изм. Наличие закалочных трещин и сколов определяется визуально.

Угол острия, угол наклона пера, угол потая головки, шероховатость поверхности и размеры резьбы не контролируются и должны обеспечиваться инструментом. Проверка заклинивания шлица производится мастер-пуансоном.

4.34. Проверка сверлящих свойств производится путем ввертывания винта, установленного в свободной втулке, отверткой, закрепленной в патроне сверлильного станка, в стальной лист толщиной, соответствующей данному типу винта на глубину не менее двух витков резьбы с последующим вывертыванием. Испытания проводятся на стальном листе марок 0,8 кп, 10 кп Основанием для забраковывания является невозможность механизированного ввертывания или вывертывания.

4.35. Хранение винтов по группе ОЖ2 ГОСТ 15150-69 с изм.

Плиты минераловатные и стекловатные

4.36. Плиты минераловатные перевозятся любым видом транспорта, упакованные в щитки из деревянных реек с подпрессовкой до 30°/о по толщине. в картонные ящики или в деревянную решетчатую тару, в возвратные или разборные контейнеры, в пергамент или в мешочную упаковочную водонепроницаемую двухслойную или упаковочную битумную и дегтевую бумагу или в полиэтиленовую пленку.

По соглашению предприятия-изготовителя с потребителем допускается транспортирование плит на небольшие расстояния в крытых машинах без упаковки.

В процессе перевозки плит должны быть приняты меры защиты их от увлажнения.

4.37. Плиты стекловатные длиной менее 1500 мм перевозятся сложенными в пачки в расправленном виде по 10-15 шт., а плиты длиной более 1500 мм - свернутыми в рулон.

Каждая пачка по большей поверхности, а рулон по цилиндрической поверхности должны быть обернуты специальной бумагой, обвязаны шпагатом и заклеены. Изделия высшей категории качества должны быть упакованы в плотные обечайки из полиэтиленовой пленки.

Транспортирование стекловатных плит производится крытым транспортом с укладкой плашмя, а изделий в рулонах - вертикально в два ряда по высоте рулонов.

4.38. Разгрузку минераловатных и стекловатных плит можно производить в зависимости от массы упаковочного места механизированным способом или вручную.

4.39. Для проверки соответствия внешнего вида плит и их размеров требованиям стандарта от каждой партии из разных мест отбирают по пять изделий.

Правильность формы плит устанавливают внешним осмотром. Проверку размеров изделий производят металлическим измерительным инструментом с точностью до 1 мм. Длину и ширину плит вычисляют как среднее арифметическое значение результатов трех измерений, произведенных в трех местах: на расстоянии 50 мм от каждого края и посредине изделия. Толщину плит измеряют с точностью до 1 мм при помощи игольчатого толщиномера в центре плиты и в четырех местах на расстоянии 50 мм от каждого края. Толщину плиты вычисляют как среднее арифметическое значение результатов всех изделий.

Однородность структуры, отсутствие пустот и расслоений, равномерность распределения связующего определяют осмотром в срезе трех изделий.

4.40. Плиты должны храниться упакованными в закрытых складах или под навесом. Допускается хранение плит без тары в условиях, предохраняющих их от увлажнения.

Высота штабеля неупакованных или упакованных в мягкую тару плит должна быть не более 2 м.

5. ОРГАНИЗАЦИЯ МОНТАЖНЫХ РАБОТ

5.1. Перед монтажом перегородок необходимо: закончить все строительные работы, включая подготовку под полы и специальные работы, которые могут вызвать увлажнение или загрязнение рабочего места; опробовать систему горячего и холодного водоснабжения и канализации; смонтировать в пределах конструкции пола разводки электроснабжения, КИП, автоматики, слабых токов и др.; подготовить площадку для складирования материалов, оснастив ее оборудованием и приспособлениями для хранения материалов, в том числе инвентарными складами и навесами; оснастить бригаду монтажников такелажными и монтажными приспособлениями, средствами подмащивания, инвентарем и инструментом, предусмотренными проектом производства работ; создать необходимый запас материалов и изделий для устройства перегородок.

5.2. Материалы и изделия для устройства перегородок на объекты должны поставляться комплектно (по схеме: заводы - база УПТК - объекты).

5.3. Для подачи материалов и изделий на этажи здания в зависимости от условий строительства могут применяться: строительные грузовые приставные подъемники, оборудованные монорельсами или выдвижными площадками, грузопассажирские подъемники, башенные или стреловые краны.

5.4. Транспортирование материалов на этажах от места их приема к месту устройства перегородок производится тележками.

5.5. Складирование элементов перегородок на этаже необходимо производить в непосредственной близости от места монтажа. Расстояние от зоны складирования элементов перегородок до наиболее удаленного места производства работ рекомендуется назначать не более 20 м. Запас материалов должен полностью обеспечивать устройство перегородок на захватке.

Между зоной складирования и местом монтажа перегородок должен быть оставлен проход шириной не менее 1,5 м.

5.6. Монтаж гипсокартонных перегородок следует производить до начала отделочных работ.

5.7. Температура в помещениях, где монтируются перегородки, должна быть не ниже 4-10°С, а влажность воздуха не более 70%.

5.8. В зимнее время года в помещениях, где производится монтаж перегородок, должно быть подключено постоянное или временное отопление.

5.9. Рекомендуемый перечень ручных электрических машин, инструментов, приспособлений и оснастки для устройства гипсокартонных перегородок приведен в прил. 1.

5.10. Методы организации труда, количественный состав бригады и звеньев устанавливается проектом производства работ на основе расчета, исходя из обеспечения заданной выработки бригады, взаимоувязки по времени работы специализированных звеньев.

5.11. Устройство перегородок рекомендуется выполнять поточно-расчлененным методом по захваткам со специализацией звеньев бригады на выполнении однотипных работ в пределах захватки.

5.12. Для организации монтажа перегородок поточно-расчлененным методом необходимо: расчленить процесс устройства перегородок и сопутствующие процессы на составляющие процессы; разделить труд между исполнителями и закрепить за ними эти процессы; обеспечить ритмичность путем деления фронта работ на захватки и установления строго определенной продолжительности выполнения процессов в пределах захватки.

5.13. Рекомендуется бригада, состоящая из 6 специализированных звеньев. Состав бригады и специализация звеньев приведены в табл. 9.

Таблица 9

|

Номер звена |

Количество рабочих в звене |

Выполняемые операции |

|

1 |

Монтажники - 2 чел. |

Разбивка мест расположения перегородок и установка верхних и нижних направляющих |

|

2 |

Монтажники - 2 чел. |

Установка и крепление вертикальных стоек каркаса |

|

3 |

Монтажники - 2 чел. |

Сборка и установка дверных коробок |

|

4 |

Монтажники - 2 чел. |

Обшивка гипсокартонными листами |

|

5 |

Монтажники - 2 чел. |

Устройство звукоизоляции из минераловатных плит |

|

6 |

Монтажники - 2 чел. |

Заделка стыков и мест примыкания листов к полу и потолку |

|

Всего 12 чел. |

||

Примечание. Количество специализированных звеньев в бригаде может меняться в зависимости от типа перегородок.

5.14. При небольших объемах монтажных работ при рассредоточенном расположении перегородок в здании и отсутствии необходимого фронта работ для специализированных звеньев монтаж перегородок может выполняться поточно-цикличным методом, при котором звено выполняет весь комплекс работ без разделения его на операции.

6. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ

Технологическая последовательность выполнения работ

6.1. При монтаже гипсокартонных перегородок необходимо соблюдать следующую последовательность выполнения работ: провести разбивку мест расположения перегородок; провести крепление к перекрытию нижних, а затем верхних направляющих; установить стойки каркаса; произвести обшивку каркаса гипсокартонными листами с одной стороны; пропустить через отверстия в стенках каркаса (металлического или деревянного) силовую и слаботочную проводку, вывести их концы наружу; установить с внутренней стороны обшивки минераловатные плиты; провести обшивку каркаса гипсокартонными листами с другой стороны и вывести наружу концы проводки; установить дверные коробки; установить в местах, предусмотренных проектом, металлические обрамляющие элементы; произвести заделку мест примыкания листов к конструкциям пола, перекрытия и стен, а также швов между листами, установить распаячные коробки и розетки.

Рис. 12. Разбивка мест расположения перегородок:

а) разбивка осей; б) разбивка контурных рисок с помощью шаблона; в) отбивка линий перегородок шнуром

Разбивка мест расположения перегородок

6.2. В комплект инструментов, применяемых при производстве работ, должны входить:

рулетка металлическая длиной 20 м - 1шт.

метр складной металлический - 2 шт.

угольник стальной - 1 шт.

шаблон для разметки - 1 шт.

шнур разметочный - 1 шт.

6.3. Разбивку мест расположения перегородок выполняет звено № 1 в следующей последовательности (рис. 12): очищают от мусора поверхность пола; в соответствии с архитектурно-планировочным чертежом с помощью рулетки производят разбивку осей перегородок на перекрытии с точностью ±3 мм. Положение разбитых осей отмечают на поверхности перекрытия прочерчиванием карандашом рисок; с помощью шаблона, представляющего собой отрезок направляющей длиной 4-5 см с размеченной осью, отмеряют в обе стороны от осевых рисок половину ширины направляющей; разметочным шнуром, окрашенным сухим пигментом, производят отбивку линий на перекрытии, обозначающих положение краев нижней направляющей; производят разбивку положения коробок; с помощью отвеса, спущенного с потолка, переносят на потолок положение нижней направляющей, фиксируя его рисками; с помощью шаблона и разметочного шнура, окрашенного сухим пигментом, производят разметку линий для установки верхней направляющей; наносят краской на перекрытии риски, фиксирующие положение нижних направляющих и дверных коробок, а также места пересечения перегородок.

Установка направляющих

6.4. Комплект инструментов, средств измерения и контроля, необходимых для установки направляющих в металлическом, деревянном и асбестоцементном каркасах, приведен в табл. 10.

Таблица 10

|

Тип каркаса |

Наименование инструментов, средств измерения и контроля |

Количество, шт. |

|

Металлический |

Пистолет монтажный поршневой (ПЦ 52-1 или ПЦ-80) |

1 |

|

|

Отвесы магнитные |

2 |

|

|

Стойки инвентарные для временного крепления верхних направляющих |

2 - 12 |

|

|

Шаблон для разметки места крепления направляющих |

1 |

|

|

Ножницы ручные |

2 |

|

|

Ножницы электрические ИЭ-5803 |

1 |

|

|

Рулетка РЗ-10 |

1 |

|

|

Рулетка желобчатая |

2 |

|

|

Пояс с карманами |

2 |

|

Деревянный |

Пистолет монтажный поршневой (ПЦ 52-1 или ПЦ-80) |

1 |

|

|

Отвесы |

2 |

|

|

Стойки инвентарные для временного крепления верхних направляющих |

2 - 12 |

|

|

Шаблон для разметки места крепления направляющих |

1 |

|

|

Ножовка по дереву |

2 |

|

|

Рулетка РЗ-10 |

1 |

|

|

Рулетка желобчатая |

2 |

|

|

Пояс с карманами |

2 |

|

Асбестоцементный |

Пистолет монтажный поршневой (ПЦ 52-1 или ПЦ-80) |

1 |

|

|

Отвесы |

2 |

|

|

Стойки инвентарные для временного крепления верхних направляющих |

2 - 12 |

|

|

Шаблон для разметки места крепления направляющих |

1 |

|

|

Ножницы ручные |

2 |

|

|

Ножницы электрические ИЭ-5803 |

1 |

|

|

Рулетка РЗ-10 |

1 |

|

|

Рулетка желобчатая |

2 |

|

|

Пояс с карманами |

2 |

6.5. Установку направляющих производит звено № 1.

6.6. Нижние направляющие устанавливают, соблюдая следующий порядок работ (рис. 13): в соответствии с выполненной разбивкой замеряют длину нижних направляющих (с учетом разрывов в местах дверных проемов; ввода электропроводки и др.) и нарезают их по размерам; размечают на направляющих по шаблону с шагом 400-600 мм места их крепления дюбель-гвоздями; раскладывают на перекрытии по линии разметки направляющие и крепят дюбель-гвоздями ДГП 4,5Х50, пристреливая их монтажно-поршневым пистолетом.

6.7. К установке верхних направляющих приступают после закрепления нижних направляющих. Работы выполняют в следующей последовательности: замеряют и нарезают на нужный размер направляющие, а затем по шаблону производят разметку мест крепления их дюбель-гвоздями (с шагом 400-600 мм); приклеивают клеем 88-Н или мастикой КН к направляющей со стороны, обращенной к потолку, резиновую ленту толщиной 4 мм; двое монтажников, стоя на подмостях, прикладывают направляющую к потолку, а третий монтажник, находящийся на перекрытии, закрепляет ее в этом положении с помощью инвентарных стоек, устанавливаемых враспор между верхней и нижней направляющими. При этом направляющие длиной до 3 м крепят двумя стойками, а свыше 3 м - тремя стойками, две из которых устанавливают по концам, а одну - посредине направляющей; производят постоянное крепление верхних направляющих к перекрытию дюбель-гвоздями ДГП 4,5Х50, пристреливаемыми монтажно-поршневым пистолетом с шагом 400; 600 мм в соответствии с разметкой.

Рис. 13. Установка направляющих:

а) резка по размерам нижних направляющих; б) укладка нижних направляющих по линии разметки; в) пристрелка нижних направляющих к перекрытию; г) выверка верхней направляющей; д) пристрелка верхней направляющей.

1 - инвентарные стойки; 2 - отвесы

Установка стоек

6.8. Комплект инструментов, средств измерения и контроля, необходимых для оснащения звеньев, занятых на установке металлических, деревянных и асбестоцементных стоек, приведен в табл. 11.

6.9. Установку стоек производит звено № 2, соблюдая следующий порядок производства работ (рис. 14): с помощью шаблона или рулетки производят на нижних направляющих разметку мест установки стоек (шаг между стойками должен составлять 600 мм); с помощью шаблона производят замер фактических расстояний между нижней и верхней направляющими в местах установки стоек; производят резку стоек по размерам; устанавливают стойки по разметке и выверяют их вертикальность в плоскости перегородки; вслед за выверкой стоек производят их крепление к нижней и верхней направляющим.

Таблица 11

|

Наименование инструментов, средств измерения и контроля |

Количество |

|

|

Металлические |

Ножницы ручные |

2 |

|

Ножницы электрические |

1 |

|

|

|

Просекатели |

2 |

|

|

Уровень магнитный |

1 |

|

|

Отвесы магнитные |

2 |

|

|

Шаблон для измерения высоты между верхней и нижней направляющими |

1 |

|

|

Рулетка типа РЗ-10 |

1 |

|

|

Рулетка желобчатая типа РЖ-2 |

2 |

|

|

Чертилка с твердосплавным наконечником |

1 |

|

|

Пояс с карманами |

2 |

|

Деревянные |

Пила-ножовка узкая по дереву |

2 |

|

|

Отвес стальной строительный типа ОТ-200 |

2 |

|

|

Уровень строительный типа УС 2-300 |

1 |

|

|

Шаблон для измерения высоты между верхней и нижней направляющими |

1 |

|

|

Рулетка типа РЗ-10 |

1 |

|

|

Рулетка желобчатая типа РЖ-2 |

2 |

|

|

Чертилка с твердосплавным наконечником |

1 |

|

|

Молоток |

2 |

|

|

Пояс с карманами |

2 |

|

Асбестоцементные |

Станок для резки асбестоцементных стоек |

1 |

|

Отвес стальной строительный типа ОТ-200 |

2 |

|

|

|

Уровень строительный типа УС 2-300 |

|

|

|

Шаблон для измерения высоты между верхней и нижней направляющими |

1 |

|

|

Рулетка, типа РЗ-10 |

1 |

|

|

Рулетка желобчатая типа РЖ-2 |

2 |

|

|

Пояс с карманами |

2 |

Рис. 14. Установка стоек:

а) замер высоты между направляющими с помощью шаблона; б) разметка стойки; в) обрезка металлической стойки с помощью ручных или электрических ножниц; г) установка стойки; д) выверка стойки с помощью уровня; е) закрепление металлической стойки с помощью просекателя

1 - шаблон; 2 - ручные ножницы; 3 - ножницы электрические; 4 - просекатель

Установка металлических дверных коробок

6.10. В комплект инструментов, применяемых при установке металлических дверных коробок, должны входить: просекатель - 2 шт.; электрошуруповерт ИЭ-3603Э - 1 шт.; ножницы ручные - 2 шт; уровень магнитный - 2 шт.; угольник металлический - 1 шт.; шаблон для сборки коробок - 1 шт.; рулетка стальная желобчатая- 2 шт.

6.11. Установку дверных коробок выполняет звено № 3 в следующем порядке: проверяют и производят разметку положения дверной коробки и стоек каркаса; подготавливают и устанавливают стойки каркаса, примыкающие к коробке; устанавливают коробку с креплением ее к стойкам; устанавливают перемычку и промежуточную стойку над дверной коробкой; устанавливают стойки усиления.

При установке стоек, примыкающих к дверной коробке, монтажники с помощью шаблона замеряют фактический размер между нижней и верхней направляющими в месте установки стоек, по полученному размеру подбирают и отрезают вертикальные стойки. На стойках с шагом 500 мм устанавливают вкладыши, представляющие собой обрезки длиной 100 мм профиля той же марки. Вкладыши устанавливают таким образом, чтобы они образовали со стойкой замкнутую коробку. При установке дверной коробки сначала выверяют ее положение по высоте, затем в центре коробки устанавливают шаблон-распорку, фиксирующую проектный размер между ее стойками, после чего с помощью магнитного уровня проверяют вертикальность стоек и горизонтальность ригеля. Постоянное крепление коробки производится к стойкам каркаса при помощи самосверлящих самонарезающих винтов.

Обшивка каркасов гипсокартонными листами

6.12. Комплект инструментов, оснастки, средств измерения и контроля, необходимых при выполнении работ по обшивке гипсокартонными листами металлического, деревянного и асбестоцементного каркасов, приведены в табл. 12.

Обшивку каркасов гипсокартонными листами производит звено №4 с соблюдением следующих требований: листы необходимо стыковать только на стойках; между обшивкой и перекрытиями (верхним и нижним) должен быть оставлен зазор 10 мм; шов между смежными стыкуемыми листами должен составлять 1 мм; при двухслойной обшивке каркаса для устройства первого слоя применяются Листы с прямоугольными кромками; листы второго слоя должны пришиваться вразбежку по отношению к листам первого слоя; для обшивки листов должны, по возможности, применяться целые листы без раскроя; при обрезке листов кромки их должны быть прямоугольными; крепление листов к стойкам каркаса должно производиться винтами (шурупами, гвоздями) на расстоянии 12 мм от края листа; головки крепежных винтов (шурупов, гвоздей) должны быть утоплены на глубину 0,8-1 мм; расстояние от потолка до первого верхнего винта (шурупа, гвоздя) должно составлять 60 – 150 мм; винты в местах крепления двух смежных листов должны устанавливаться вразбежку.

Таблица 12

|

Наименование инструментов, средств измерения и контроля |

Количество |

|

|

Металлический |

Шуруповерт электрический с магнитной головкой ИЭ-3603Э |

2 |

|

|

Машина ручная электрическая ИЭ-6015 с комплектом насадок Отвертка с крестообразным шлицем |

1 |

|

|

Шаблон для образования проектного зазора между гипсокартонным листом и перекрытием |

1 |

|

|

Педальный подъемник |

1 |

|

|

Нож с запасными лезвиями |

1 |

|

|

Пила садовая |

2 |

|

|

Терка-зачистка |

2 |

|

|

Стол сборно-разборный |

1 |

|

|

Шаблон-линейка |

1 |

|

|

Угольник |

2 |

|

|

Рулетка желобчатая типа РЖ-2 |

2 |

|

|

Приспособление для вырезания круга |

1 |

|

|

Пояс с карманами |

2 |

|

Деревянный |

Шуруповерт электрический ИЭ-3602 |

2 |

|

|

Машина ручная электрическая ИЭ-6015 с комплектом насадок |

1 |

|

|

Молоток |

2 |

|

|

Отвертка |

2 |

|

|

Шаблон для образования проектного зазора между гипсокартонным листом и перекрытием |

1 |

|

|

Педальный подъемник |

1 |

|

|

Нож с запасными лезвиями |

2 |

|

|

Шило для прокалывания отверстий под шурупы |

2 |

|

|

Ножовка узкая по дереву |

2 |

|

|

Терка-зачистка |

2 |

|

|

Стол сборно-разборный |

1 |

|

|

Шаблон-линейка |

1 |

|

|

Угольник |

2 |

|

|

Рулетка желобчатая типа РЖ-2 |

2 |

|

|

Приспособление для вырезания круга |

1 |

|

|

Пояс с карманами |

2 |

|

Асбестоцементный |

Шуруповерт электрический ИЭ-3602 |

2 |

|

Машина ручная электрическая ИЭ-6015 с комплектом насадок |

1 |

|

|

|

Машина ручная электрическая для сверления отверстий ИЭ-1032 |

2 |

|

|

Отвертка |

2 |

|

|

Шаблон для образования проектного зазора между гипсокартонным листом и перекрытием |

1 |

|

|

Педальный подъемник |

1 |

|

|

Нож с запасными лезвиями |

2 |

|

|

Пила садовая |

2 |

|

|

Терка-зачистка |

2 |

|

|

Стол сборно-разборный |

1 |

|

|

Шаблон-линейка |

1 |

|

|

Угольник |

1 |

|

|

Рулетка желобчатая типа РЖ-2 |

2 |

|

|

Приспособление для вырезания круга |

1 |

|

|

Пояс с карманами |

2 |

6.13. При обшивке каркасов гипсокартонными листами необходимо руководствоваться следующими правилами (рис. 15): разметку и резку листов производят на специальных столах, оборудованных вблизи места устройства перегородок в радиусе до 20 м; для разметки листов применяют рейсшину, угольник и желобчатую линейку, круглые отверстия размечают с помощью циркуля; резку листов по длине и ширине производят с помощью ножей. Для этого сначала надрезают картон ножом с одной стороны листа, затем перегибают лист по линии надреза, после чего прорезают слой картона с другой стороны листа; круглые отверстия диаметром до 80 мм вырезают в листах с помощью резцовой головки из комплекта 6015, большего диаметра с помощью приспособления для вырезания круга; прямоугольные отверстия небольших размеров (до 200 мм) вырезают с помощью ножовки по дереву узкой или садовой пилы, протыкая ею в начале реза лист. Отверстия больших размеров прорезаются насадкой-пилой из комплекта 6015; кромки листов по линии реза зачищают с помощью терки-зачистки или наждачной бумаги; крепление листов к каркасу винтами (шурупами, гвоздями) производят, начиная от центра и далее к их краям; винты (шурупы, гвозди) необходимо завинчивать (забивать), соблюдая перпендикулярность положения их стержня к поверхности листа, с незначительным погружением их головок в толщу листа на глубину 0,8-1 мм, но так, чтобы не повредилась бумажная облицовка листа; во время завинчивания винтов (шурупов) и забивки гвоздей листы в месте крепления необходимо плотно прижимать к каркасу; после закрепления листа необходимо, нажимая на него рукой, проверить плотность крепления и укрепить его, если требуется.

Рис. 15. Обшивка каркаса гипсокартонными листами:

а) разметка гипсокартонного листа; б) резка листа по размеру; в) вырезанные в листе с помощью насадки круглого отверстия под розетку; г) установка шаблона под лист: д) подноска и установка листа; е) крепление листа к каркасу с помощью самосверлящих винтов

1 – шаблон; 2 - гипсокартонный лист; 3 - шуруповерт

6.14. При обшивке гипсокартонными листами металлического каркаса крепление листов к стойкам и направляющим толщиной до 0,7 мм выполняется самосверлящими самонарезающими винтами типа СМ1, а толщиной более 0,7 мм - винтами типа СМ2 длиной 25 и 45 мм (соответственно при однослойной и двухслойной обшивках).

Заворачивание самосверлящих самонарезающих винтов при обшивке производится с помощью электрического шуруповерта ИЭ-3603Э, оснащенного магнитной отверткой с крестообразным шлицем, электронным блоком непрерывного регулирования частоты вращения шпинделя и регулируемым упором, позволяющим устанавливать необходимую величину заглубления винта.

6.15. Для крепления, гипсокартонных листов к деревянному каркасу применяются шурупы с потайной головкой (по ГОСТ 1145-80 с изм.) или гвозди ГОСТ 4028-63 с изм, с цинковыми покрытиями.

Для крепления первого слоя обшивки применяются шурупы типа 1-35Х3,5 0,16, а для крепления второго слоя обшивки - шурупы типа 1-4Х50 016. Размеры применяемых гвоздей 2,5Х50.

Для завертывания шурупов при креплении листов к каркасу рекомендуется применять электрический шуруповерт типа ИЭ-3602. Завертывание шурупа с помощью шуруповерта следует производить за один проход, обеспечивая перпендикулярность его стержня относительно плоскости перегородки. Для этого целесообразно перед обшивкой каркаса в местах установки шурупов наколоть с помощью шила в гипсокартонных листах на глубину около 5 мм отверстия, которые будут служить направляющими при заворачивании шурупов.

6.16. Для забивания гвоздей целесообразно применять молотки с выпуклой головкой. Забивку гвоздей необходимо вести, не допуская чрезмерно сильных ударов с таким расчетом, чтобы не порвать облицовочную бумагу под головкой гвоздя и в зоне углубления. При последнем ударе молотком гвоздь необходимо забивать таким образом, чтобы под шляпкой образовалось равномерное углубление.

Для заглубления шляпки гвоздя не рекомендуется применять пробойник или бородок.

При обшивке перегородок, противоположная сторона которых уже была обшита, по окончании работы необходимо проверить не ослабли ли гвоздевые крепления на ранее облицованной стороне и, если требуется, укрепить их.

6.17. Обшивка асбестоцементных стоек гипсокартонными листами производится с помощью шурупов с потайными головками (ГОСТ 1145-80 с изм.) с цинковым покрытием.

Для крепления первого слоя обшивки применяются шурупы типа 1-3,5´35 016, а для крепления второго слоя - типа 1-4´50 016. Шурупы завинчивают в предварительно просверленные по месту в гипсокартонных листах и полках швеллеров отверстия, диаметр которых на 1 мм меньше диаметра заворачиваемых шурупов. Для заворачивания шурупов рекомендуется применять ручной электрический шуроповерт типа ИЭ-3602.

Заворачивать шурупы при применении электрического шуруповерта следует в два приема: сначала шуруповертом до положения, при котором расстояние между головкой винта и картоном листа будет составлять не менее 1-2 мм, а потом вручную - до утапливания винта в картон.

Если при проверке окажется, что резьба под шуруп в асбестоцементной стойке сорвана (шуруп проворачивается, не ввинчиваясь), необходимо на расстоянии около 10 см от ослабленного шурупа выполнить новое крепление.

Устройство звукоизоляции из полужестких минераловатных и стекловатных плит

6.18. К устройству звукоизоляции приступают после обшивки с одной стороны каркаса гипсокартонными листами и прокладки скрытой проводки.

6.19. В комплект инструментов и средств индивидуальной защиты при установке звукоизоляционных плит должны входить:

пила ручная с широким полотном 1 шт.

комбинезоны 2 шт.

респираторы ШБ-1 2 шт.

перчатки резиновые 2 пары

очки «Моноблок-2» 2 шт.

6.20. Устройство звукоизоляции выполняет звено № 5. Плиты крепят к внутренней поверхности листов при помощи кумароно-каучуковой мастики КН-3 или обрезков профилей, устанавливаемых враспор между плитой и стойками каркаса (в металлическом варианте каркаса).

Заделка швов между гипсокартонными листами

6.21. Швы между гипсокартонными листами и панелями заделываются гипсополимерцементной шпатлевкой и оклеиваются специальной бумажной перфорированной или тканевой лентой (технической марлей).

6.22. Работы по заделке стыков необходимо выполнять с соблюдением следующих правил: помещение, в котором заделывают стыки, должно хорошо проветриваться. При заделке швов в холодное время года температуру в помещении следует поддерживать в пределах 13 - 20°С; перед началом работ необходимо проверить качество швов и плотность крепления листов (вблизи швов не должно быть повреждений бумажной облицовки); узким шпателем заполняют шов между листами; после высыхания первого слоя наносят второй слой шпатлевки, заполняя устье стыка между листами; на свежеуложенную шпатлевку накладывают армирующую ленту, центрируя ее по оси шва, и с усилием вдавливают ее в слой шпатлевки, держа лезвие под углом 45° к поверхности стены, следя за тем, чтобы не образовались складки и морщины; заделанный шов оставляют до полного высыхания, после чего на ленту наносят первый слой шпатлевки. Параллельно шпатлюют заподлицо с поверхностью листов головки крепежных элементов, обрамляющие и другие, требующие обработки, элементы; после полного высыхания первого слоя наносят второй и третий слои по армирующей ленте, крепежным и обрамляющим элементам. Ширина каждого последующего слоя должна быть на 10 мм больше предыдущего; после нанесения второго слоя шпатлевки производят легкую шлифовку высохшей поверхности там, где это необходимо. Поверхность третьего слоя шлифуют более тщательно; при армировании швов во внутренних углах ленту перед наклейкой сгибают по оси и наклеивают с помощью обычного или углового шпателя, позволяющего производить шпатлевку обоих плоскостей за один проход.

7. КОНТРОЛЬ КАЧЕСТВА РАБОТ И ПРИЕМКА СМОНТИРОВАННЫХ КОНСТРУКЦИЙ

7.1. При монтаже конструкций перегородок должен быть обеспечен пооперационный контроль за качеством монтажных работ после выполнения следующих технологических процессов: монтаж направляющих; монтаж стоек и первого ряда слоя обшивки гипсокартонными листами; устройство звукоизоляции.

7.2. Смонтированные конструкции перегородок рекомендуется принимать поэтажно или посекционно.

7.3. При приемке работ по устройству перегородок следует проверять надежность крепления гипсокартонных листов к каркасу самосверлящими самонарезающими винтами (их головки должны быть углублены в листы в пределах 0,5-1 мм), отсутствие трещин, поврежденных мест и надрывов картона, отсутствие зыбкости перегородок.

7.4. Уступы между смежными листами не должны превышать 1 мм. Зазор между смежными листами должен быть в пределах 1 мм. Поверхность гипсокартонных пистон должна быть ровной, без загрязнений и масляных пятен.

7.5. Смонтированные гипсовые перегородки не должны иметь отклонений поверхностей, превышающих значения, приведенные в табл. 13

Таблица 13

|

Наименование поверхности линейных элементов |

Допускаемые отклонения при отделке |

||

|

простой |

улучшенной |

высококачественной |

|

|

Неровности поверхности (обнаруживаются при и правила или шаблона длиной 2 м) |

Не более трех неровностей глубиной или высотой до 5мм |

Не более двух неровностей глубиной или высотой до 3 мм |

Не более двух неровностей глубиной или высотой до 2 мм |

|

Отклонение поверхности стен от вертикали |

15 мм на высоту помещения |

1 мм на 1 м высоты, но не более 10 мм на всю высоту помещения |

1 мм на 1 м высоты, но не более 5 мм на всю высоту помещения |

ПРИЛОЖЕНИЕ 1

ПЕРЕЧЕНЬ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ, РУЧНЫХ ЭЛЕКТРИЧЕСКИХ МАШИН, ИНСТРУМЕНТОВ, СРЕДСТВ ИЗМЕРЕНИЯ И КОНТРОЛЯ, НЕОБХОДИМЫХ ДЛЯ УСТРОЙСТВА ГИПСОКАРТОННЫХ ПЕРЕГОРОДОК

|

Наименование |

Назначение |

Основные технические характеристики |

Количество на бригаду, шт. |

Организация-калькодержатель или изготовитель |

|

Для всех конструкций перегородок |

||||

|

Технологическая оснастка |

||||

|

Контейнер технологический (рис. 16) |

Подача на этажи ГКЛ и комплектующих под перекрытие |

Грузоподъемность - 500 кг; габариты, мм: длина - 3854, ширина - 832, высота - 216 |

1 |

ЦНИИОМТП |

|

Площадка опорная |