Все документы,

представленные в каталоге, не являются их официальным изданием и предназначены

исключительно для ознакомительных целей. Электронные копии этих документов могут распространяться без всяких

ограничений.

Вы можете размещать информацию с этого сайта на любом другом сайте

без каких-либо ограничений.

МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

(СОЮЗДОРНИИ)

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ПРИМЕНЕНИЮ

ВЫСОКОПОРИСТОГО АСФАЛЬТОБЕТОНА

С УМЕНЬШЕННЫМ РАСХОДОМ БИТУМА

В КОНСТРУКЦИЯХ ДОРОЖНЫХ ОДЕЖД

Одобрены Минтрансстроем

Москва 1978

Приведены некоторые теоретические положения обоснования целесообразности применения высокопористого асфальтобетона.

Изложены требования к исходным минеральным и вяжущим материалам и асфальтобетонным смесям с уменьшенным содержанием битума, вопросы технологии производства работ, а также приведены типы конструкций дорожных одежд с применением высокопористого асфальтобетона.

Предисловие

Исходя из условий работы оснований в конструкциях дорожных одежд с асфальтобетонными покрытиями (отсутствие непосредственного воздействия атмосферных факторов и воздействия транспортных нагрузок) сделано предположение о целесообразности уменьшения содержания битума в асфальтобетонных смесях, применяемых для устройства оснований, на 40-50 % (за счет так называемого «свободного битума») с обеспечением необходимой прочности, сдвигоустойчивости и водостойкости.

С 1975 г. в Союздорнии и его Ленинградском и Среднеазиатском филиалах ведутся исследования асфальтобетонных смесей с уменьшенным содержанием битума. Исследованы крупно-, средне- и мелкозернистые смеси (гравийные и щебеночные), а также песчаные из природного и дробленого песка. У 30-40 % исследованных смесей значения показателей физико-механических свойств соответствуют требованиям для плотного асфальтобетона III-IV марок.

Опытно-производственное строительство оснований из высокопористого асфальтобетона проведено в трестах «Севкавдорстрой», «Уфимдорстрой», «Севзапдорстрой», «Лендорстрой», Министерством строительства и эксплуатации автомобильных дорог Узбекской ССР и Министерством транспорта и дорожного строительства Таджикской ССР.

Всего построено 10 опытных участков протяженностью 12 км. В 1978 г. строительство опытных участков продолжается.

Настоящие «Методические рекомендации по применению высокопористого асфальтобетона с уменьшенным расходом битума в конструкциях дорожных одежд» разработали кандидаты технических наук Н.В. Горелышев, К.Я. Лобзова, Л.А. Марков (Союздорнии), И.П. Шульгинский, А.О. Салль (Ленинградский филиал Союздорнии), инж. Л.А. Шульженко (Среднеазиатский филиал Союздорнии), канд. техн. наук В.Н. Финашин - по песчаному асфальтобетону (МАДИ).

Отзывы и пожелания по данной работе просьба направлять по адресу: 143600 Московская обл., Балашиха-6, Союздорнии.

Общие положения

1. Асфальтобетон из смесей с уменьшенным содержанием битума имеет остаточную пористость более 10 %, и его принято называть высокопористым. Возможность повышения пористости асфальтобетона в слое основания до 15 % обусловливается тем, что этот слой защищен сверху плотным асфальтобетоном от воздействия атмосферных осадков, а снизу дренирующими слоями от подсоса грунтовой воды.

Уменьшение по глубине нормального давления от автомобильных колес позволяет снизить требования к прочностным свойствам асфальтобетона, однако при этом не должны уменьшаться его расчетный модуль упругости и сдвигоустойчивость.

Прочность при сжатии высокопористого асфальтобетона при 20 °С может быть равной 12-15 кгс/см2 в зависимости от толщины покрытия и основания.

Снижение теплопроводности высокопористого асфальтобетонного основания увеличенной толщины повышает его теплозащитные свойства, что позволяет уменьшить толщину подстилающих слоев.

2. Снижение расхода битума в асфальтобетонных смесях с обеспечением необходимого качества оснований дорожной одежды становится возможным при условиях:

рационального подбора зернового состава минеральной части с целью обеспечения определенной плотности минерального остова и каркасности монолита. Это достигается подбором зернового состава по кривой кубической параболы и прерывистой гранулометрии;

обязательного содержания минерального порошка (наиболее целесообразно высококачественного) для повышения когезии битума (и соответственно прочности), улучшения сцепления битума с поверхностью минеральных зерен и частичного заполнения межзерновых пор;

уменьшения суммарной удельной поверхности минеральной части за счет увеличения содержания щебеночной (гравийной) фракции;

максимального уплотнения основания.

3. Применение высокопористого асфальтобетона позволяет:

использовать в несущих слоях оснований на дорогах всех категорий гравийно-песчаные материалы, щебень пониженной прочности, а также смеси из природного и дробленого песка;

снизить расход битума при сохранении общей надежности конструкции в 1,5-2 раза по сравнению с пористым асфальтобетоном;

повысить теплоизолирующие свойства дорожной одежды, что позволит уменьшить толщину морозозащитного слоя, а в некоторых случаях обойтись без него;

повысить теплофизическую совместимость слоев покрытия и основания, что увеличивает трещиностойкость покрытия.

4. Предлагается использовать два вида асфальтобетона, отличающихся крупностью зерен: зернистый с максимальной крупностью зерен 40, 25, 15 и 10 мм и песчаный - 5 -мм.

5. На дорогах III-V категорий при обеспечении требований, приведенных в табл. 4 настоящих «Методических рекомендаций», может применяться пористый горячий дегтебетон.

Основания из высокопористого асфальтобетона в конструкциях дорожных одежд

6. Высокопористый асфальтобетон предлагается для устройства оснований в конструкциях с однослойным и двухслойным асфальтобетонным покрытием взамен всех типов оснований из укрепленных или неукрепленных каменных материалов.

7. Основание из высокопористого асфальтобетона допускается устраивать при условии соблюдения толщины асфальтобетонных слоев (покрытие + основание), указанной в табл. 1.

Таблица 1

|

Общая толщина, см, покрытия и основания из высокопористого асфальтобетона |

||

|

зернистого |

песчаного |

|

|

I-II |

20 |

24 |

|

III |

16 |

20 |

|

IV |

14 |

18 |

8. В IV-V дорожно-климатических зонах на дорогах III-IV категории при устройстве основания из высокопористого зернистого асфальтобетона допускается замена покрытия из плотного асфальтобетона слоем износа, устраиваемым способом поверхностной обработки из высокопрочного щебня.

9. Схемы конструкций дорожных одежд с основаниями из высокопористого асфальтобетона приведены на рис. 1.

10. При применении в основаниях крупно- или среднезернистого высокопористого асфальтобетона покрытие рекомендуется проектировать минимальной конструктивной толщины, а при устройстве основания из высокопористого песчаного асфальтобетона толщина покрытия (из зернистого асфальтобетона) должна быть не менее 10 см на дорогах I-II категорий и на городских магистралях, проектируемых под автомобильную нагрузку Н-30 и Н-10, и не менее 6 см на дорогах III-IV категорий.

11. Конструкция дорожной одежды должна удовлетворять требованиям по прочности «Инструкции по проектированию порожных одежд нежесткого типа» ВСН 46-72.

Рис. 1. Схемы конструкций дорожных одежд с основаниями из высокопористого асфальтобетона для дорог I-IV категорий:

1 - асфальтобетон плотный; 2 - асфальтобетон пористый; 3 - асфальтобетон высокопористый; 4 - щебень или гравий; 5 - поверхностная обработка; 6 - песок (дополнительный слой основания)

Показатели расчетного модуля упругости высокопористого асфальтобетона Е приведены в табл. 2.

Таблица 2

|

Расчетный модуль упругости высокопористого асфальтобетона, кгс/см2 |

||

|

зернистого |

песчаного |

|

|

10 |

8000 |

6000 |

|

20 |

6000 |

5000 |

|

30 |

4000 |

3500 |

Прочность конструкций, удовлетворяющих требованию п. 7, на изгиб не проверяется.

Общий модуль упругости слоев, подстилающих асфальтобетонное основание, должен быть не менее 400 кгс/см2.

12. В целях обеспечения надлежащей работы механизмов при укладке асфальтобетонной смеси по песчаному подстилающему слою, в конструкции дорожной одежды должен быть предусмотрен дополнительный подстилающий слой толщиной 8-12 см из крупнозернистых материалов (щебень, щебеночно- и гравийно-песчаные смеси и др.) или грунта, укрепленного цементом.

Требования к смесям из высокопористого асфальтобетона

13. Зерновой состав минеральной части асфальтобетонных смесей с уменьшенным содержанием битума должен соответствовать приведенному в табл. 3 и на рис. 2 и 3.

Допускается в некоторых случаях при экономической целесообразности применять асфальтобетонные смеси, кривая зернового состава которых проходит через заштрихованную зону, указанную на рис. 2, если при этом обеспечивается нормированная пористость минерального остова.

14. Зерновой состав высокопористого асфальтобетона отличается от состава пористого асфальтобетона по ГОСТ 9128-76 обязательным наличием фракции мельче 0,071 мм (наиболее целесообразен высококачественный минеральный известняковый порошок), некоторым изменением содержания частиц крупнее 5 мм и дополнительно рекомендуемыми песчаными смесями для высокопористого песчаного асфальтобетона.

15. Применение смесей указанных зерновых составов позволяет получить высокопористый асфальтобетон каркасной структуры и требуемых свойств при уменьшенном расходе битума (в 1,5-2 раза по сравнению с ГОСТ 9128-76).

Таблица 3

|

Содержание зерен минерального материала, %, мельче, мм |

Примерный расход битума (сверх 100 %) |

||||||||||||

|

40 |

25 |

20 |

15 |

10 |

5 |

2,5 |

1,25 |

0,68 |

0,315 |

0,14 |

0,071 |

||

|

Смеси непрерывной гранулометрии |

|||||||||||||

|

Крупнозернистые |

95-100 |

76-92 |

68-88 |

58-82 |

47-74 |

30-65 |

24-50 |

17-38 |

12-28 |

7-17 |

4-8 |

2-6 |

2,5-3,5 |

|

Среднезернистые |

|

95-100 |

95-100 |

72-90 |

58-80 |

35-65 |

24-50 |

17-38 |

12-28 |

7-17 |

4-8 |

2-6 |

2,5-3,5 |

|

Мелкозернистые |

|

|

|

95-100 |

63-85 |

35-65 |

24-50 |

18-38 |

12-36 |

8-22 |

4-15 |

2-8 |

2,5-4 |

|

Мелкозернистые дробленые |

|

|

|

|

100 |

83-83 |

68-83 |

45-67 |

28-50 |

18-33 |

10-20 |

4-8 |

3,0-4,5 |

|

Песчаные из природного песка или природные дробленые |

|

|

|

|

|

95-100 |

74-93 |

53-86 |

37-75 |

22-58 |

12-35 |

4-8 |

3,0-4,5 |

|

Смеси прерывистой гранулометрии |

|||||||||||||

|

Крупнозернистые |

95-100 |

76-87 |

68-81 |

58-72 |

47-63 |

35-50 |

35-50 |

35-50 |

35-50 |

20-32 |

8-18 |

2-6 |

2,5-3,5 |

|

Среднезернистые |

|

85-100 |

95-100 |

72-87 |

58-72 |

35-50 |

35-50 |

35-50 |

35-50 |

20-32 |

8-18 |

2-6 |

2,5-3,5 |

|

Мелкозернистые |

|

|

|

95-100 |

63-76 |

35-50 |

35-50 |

35-50 |

35-50 |

22-34 |

19-20 |

2-8 |

2,0-4,0 |

Примечания: 1. Смеси прерывистой гранулометрии применяют при отсутствии крупных и средних песков

2. При устройстве оснований на дорогах I-II категорий рекомендуются смеси с содержанием фракции крупнее 5 мм не менее 50 %.

3. Для дегтебетона примерный расход дегтя увеличивается с учетом его удельного веса (в среднем 1,2).

Рис. 2. Предельные кривые зерновых составов для зернистого высокопористого асфальтобетона

Рис. 3. Предельные кривые зерновых составов для песчаного высокопористого асфальтобетона

16. Показатели физико-механических свойств высокопористого асфальтобетона приведены в табл. 4.

Таблица 4

|

Значение показателей для асфальтобетона |

||

|

зернистого |

песчаного: |

|

|

Пористость минерального остова, % по объему |

16-22 |

< 25 |

|

Коэффициент заполнения пор минерального остова битумом |

0,35-0,37 |

0,30-0,35 |

|

Водонасыщение, % по объему |

8,0-14,0 |

12,0-18,0 |

|

Набухание, % по объему, не более |

2,0 |

2,0 |

|

Предел прочности при сжатии, Па (кгс/см2), при температуре 20 °С, не менее |

12-105(12) |

15-105(15) |

Примечания: 1. Весь комплекс показателей определяется при подборе состава асфальтобетонных смесей.

2. При контроле на АБЗ определяются водонасыщение, набухание и зерновой состав минеральной части.

3. Размер образцов в зависимости от крупности зерен и методика испытаний должны соответствовать ГОСТ 12801-77. Методика подбора состава смесей и уплотнения образцов приведена в приложении 1 настоящих «Методических рекомендаций».

4. Для дегтебетона указанный предел прочности соответствует пределу прочности образцов после прогрева.

5. Методика определения коэффициента заполнения пор битумом приведена в приложении 2 настоящих «Методических рекомендаций».

Требования к материалам для приготовления смесей

17. Основания из асфальтобетонных смесей с уменьшенным расходом битума целесообразно устраивать с использованием местных каменных материалов.

Рекомендуются различные дробленые каменные материалы и шлаки, а также известняковый щебень в смеси с песчаной или гравийно-песчаной смесью.

При применении гравийных материалов количество дробленых зерен в асфальтобетонной смеси должно быть не менее 30 % по массе.

Основные требования к каменным материалам для устройства оснований должны соответствовать указанным в табл. 12 ГОСТ 9128-76. В смесях прерывистой гранулометрии допускается использовать пески с модулем крупности 0,7-1,0.

18. Пески применяют природные и дробленые с модулем крупности не менее 1, удовлетворяющие требованиям ГОСТ 8736-77. В качестве дробленого песка применяют отходы камнедробления, полученные при приготовлении щебня марки не менее 400 из осадочных горных пород и не менее 600 - из изверженных и метаморфических.

Отходы от камнедробления используют также для приготовления песчаного асфальтобетона, при этом зерновой состав минеральной части должен соответствовать требованиям табл. 3.

19. Минеральные порошки должны соответствовать требованиям, приведенным в ГОСТ 16557-71 и ГОСТ 9128-76.

20. При использовании каменных материалов, содержащих в достаточном количестве частицы мельче 0,071 мм, специальный минеральный порошок в состав смеси не вводят, этом случае свойства фракции мельче 0,071 мм должны удовлетворять требованиям вышеуказанных стандартов.

21. Битумы применяют вязкие марок БНД 60/90, БНД 40/60, БН 60/90 в соответствии с ГОСТ 22245-76 и деготь дорожный марки Д-6 по ГОСТ 4641-74.

22. При необходимости рекомендуется применять поверхностно-активные вещества и активаторы в соответствии с «Инструкцией» ВСН 59-68.

Технология приготовления смесей

23. Технология приготовления асфальтобетонных смесей с уменьшенным содержанием битума в основном отвечает требованиям, изложенным в «Руководстве по строительству дорожных асфальтобетонных покрытий» (1978 г.) с дополнениями, изложенными в пп. 24-29 настоящих «Методических рекомендаций».

25. Время перемешивания зернистых смесей с битумом должно быть увеличено на 10-30 сек по сравнению со временем перемешивания стандартных пористых смесей. Время перемешивания песчаных смесей не изменяется.

26. Порядок введения компонентов в асфальтосмесительную установку может осуществляться по двум схемам:

щебень (гравий), песок, минеральный порошок перемешиваются (сухое смешение), затем подается битум и вся смесь вновь перемешивается;

щебень (гравий), песок, битум перемешиваются, затем подаётся минеральный порошок и производится домешивание смеси.

Первая схема приготовления смесей рекомендуется при использовании щебня кислых горных пород и гравия (особенно при недостаточном сцеплении битума с поверхностью минеральных материалов), а вторая - при применении основных горных пород, особенно если их содержание в смеси превышает 50 %.

27. Точность дозирования минеральных материалов ±5 % от каждой фракции, битума ±1,5 %.

Для обеспечения допустимого отклонения в дозировании битума при его содержании в смеси 2,5-3,5 % необходим тщательный контроль за работой дозатора.

28. Готовая асфальтобетонная смесь может содержать отдельные не покрытые битумом зерна. Цвет смеси при применении осадочных горных пород - черный без характерного для стандартных смесей блеска, а при использовании изверженных горных пород - коричневатый (вид холодного асфальтобетона). Смесь рыхлая, практически не слеживается.

Технология устройства оснований

30. Технология устройства оснований из асфальтобетонной смеси с уменьшенным содержанием битума слоями более 10 см в основном соответствует изложенной в «Руководстве по строительству дорожных асфальтобетонных покрытий» (1978 г.) с учетом указаний настоящих «Методических рекомендаций».

31. Асфальтобетонные смеси с уменьшенным содержанием битума сохраняют удобоукладываемость в более широком интервале температур по сравнению со стандартными смесями, поэтому такие смеси можно укладывать как асфальтоукладчиком, так и щебнераспределителями или автогрейдерами.

Температура дегтеминеральной смеси при укладке должна быть не ниже 80 °С. Толщину укладываемого слоя в рыхлом состоянии следует определять пробной укаткой.

Толщина укладываемого слоя при распределении асфальтоукладчиком может быть примерно на 25-30 % выше проектной толщины, а при применении щебнераспределителя и грейдера - на 60-70 %.

32. Асфальтобетонную смесь необходимо укладывать на ровный и плотный подстилающий слой или на грунтовое основание. Основание из материалов, укрепленных малыми дозами цемента, подгрунтовывают 30 %-ной битумной эмульсией или разжиженным битумом в количестве 1 л/м2.

33. Рекомендуется укладывать смеси минимальным числом слоев. Толщина слоя из зернистых смесей, укладываемого за один рабочий проход, не ограничивается, а из песчаных смесей должна быть не более 12 см.

34. Укладку асфальтобетонной смеси рекомендуется вести на всю ширину основания.

35. При распределении смеси автогрейдером ее разгружают по оси дороги из расчета обеспечения требуемой толщины по всей ширине основания.

36. При устройстве оснований из песчаных смесей допускается заблаговременное складирование материала с последующим распределением через 4-8 час. Время разрыва устанавливается опытным путем в зависимости от погодных условий и начальной температуры смеси.

37. Перед распределением асфальтобетонной смеси для обеспечения ровной кромки основания и для предохранения от раскатывания при уплотнении следует устанавливать боковые упоры.

Боковыми упорами могут служить хорошо уплотненные и укрепленные обочины, бортовые камни, а также рельс-формы и т.п.

38. Слои основания из асфальтобетонной смеси с уменьшенным содержанием битума уплотняют гладковальцовыми моторными катками, двухосными двухвальцовыми и трехосными трехвальцовыми катками (массой 10-15 т) и самоходными катками на пневматических шинах (массой не более 18 т), а также катками вибрационного действия.

38. Максимальная температура зернистых смесей в начале уплотнения должна быть не более 130 °C, песчаных - не более 110 °С.

40. Тип и количество уплотняющего оборудования назначают исходя из темпа устройства основания, состава смеси, толщины укладываемого слоя, необходимого числа проходов катков. Температуру смеси в начале укатки устанавливают пробной укаткой.

Ориентировочно количество проходов катков по одному следу при толщине слоя до 20 см составляет: 10-15 проходов катками на пневматических шинах или 15-20 -металлическими гладковальцовыми.

Технический контроль

41. При приготовлении асфальтобетонных смесей с уменьшенным содержанием битума контролируют: качество исходных материалов; точность дозирования минеральных материалов и вяжущих; технологический режим; соответствие показателей физико-механических свойств полученной смеси заданной.

42. Контроль качества исходных материалов, технологического режима и соответствия показателей физико-механических свойств смеси заданному составу производится в соответствии с «Руководством по строительству асфальтобетонных покрытий» (1978 г.).

43. Точность дозирования минеральных материалов и допустимые отклонения могут быть определены:

путем отбора проб из сухой смеси и определения (мокрым рассевом) количества фракций крупнее 5 мм (щебень, гравий) и фракций мельче 0,071 мм (минеральный порошок); количество песка определяется по разности;

путем отбора проб асфальтобетонной смеси и определения состава после экстрагирования битума по ГОСТ 12801-77 (п. 4.13 и п. 4.14).

44. Отклонение в дозировании битума определяют методом экстрагирования. Текущий контроль осуществляют методом условной когезии (приложение 3 настоящих «Методических рекомендаций»).

45. При устройстве основания проверяют правильность установки боковых упоров, температуру смеси, ровность слоя и равномерность распределения смеси, режим уплотнения, принятый при пробной укатке, толщину слоя.

46. При контроле качества готового основания проверяют: степень уплотнения, толщину слоя, ровность поверхности, уклоны, физико-механические свойства высокопористого асфальтобетона по отобранным кернам (вырубкам).

47. Степень уплотнения основания характеризуется коэффициентом уплотнения, определяемым как отношение плотности асфальтобетона основания к плотности образца (из того же материала), уплотненного стандартной нагрузкой в соответствии с ГОСТ 12801-77.

Коэффициент уплотнения высокопористого асфальтобетона из крупно- и среднезернистых смесей должен быть не менее 1, из мелкозернистых и песчаных - не менее 0,98. Количество кернов (вырубок) составляет 2-3 пробы на 1 км при ширине 7,5 м. Допускается определять объемную массу уплотненного слоя методом засыпки лунки песком; при этом объем пробы должен быть не менее 10 л.

48. Ровность основания контролируется трехметровой рейкой. Допускаемый просвет под трехметровой рейкой должен быть не более 7 мм. Просветы, превышающие нормируемую величину, допускаются только в единичных случаях, и их количество не должно превышать 5 % общего числа промеров. Максимальная величина таких единичных просветов не должна быть больше двукратной величины, требуемой по норме.

Техника безопасности

49. Работы по приготовлению асфальтобетонных смесей с уменьшенным содержанием битума и устройству оснований из высокопористого асфальтобетона должны производиться в соответствии с требованиями «Правил техники безопасности при строительстве, ремонте и содержании автомобильных дорог» (М., «Транспорт», 1968).

50. При использовании ПАВ техника безопасности ведения работ должна соответствовать ВСН 59-68.

ПРИЛОЖЕНИЯ

Приложение 1

Методика подбора состава асфальтобетонных смесей с уменьшенным содержанием битума

Методика подбора состава, уплотнения образцов и определения показателей физико-механических свойств в основном соответствует ГОСТ 12801-77 с учетом следующих уточнений.

Смешение минеральных материалов с вяжущим необходимо производить обязательно в лабораторной мешалке при температуре, рекомендуемой для данного вяжущего (битума, дегтя). При ручном смешении равномерного распределения вяжущего не достигается. При повторных замесах наблюдаются резкие отклонения в значениях показателей физико-механических свойств.

Температура смеси при уплотнении образцов должна быть 100 - 120 °С при применении битума и 80 - 90 °С - дегтя.

Особое внимание необходимо уделить выжиманию образцов из формы. Для сохранения сплошности образца необходимо выжимать его из формы вверх или горизонтально.

Допускается определять оптимальное количество битума и показатели физико-механических свойств крупнозернистых смесей на образцах из среднезернистых смесей размером d = h = 7 см.

Для этого зерновой состав минеральной части подбирают для крупнозернистой смеси, затем щебень (гравий) фракции 15-40 мм заменяют на такое же количество щебня фракции 15-25 мм, а состав минеральной части мельче 15 мм оставляют постоянным.

Подбор количества битума начинается с нижнего предела, рекомендуемого табл. 3 настоящих «Методических рекомендаций».

Приложение 2

Методика определения коэффициента заполнения пор минерального остова битумом

Коэффициент заполнения пор битумом является показателем структуры асфальтобетона. При заданном значении коэффициента заполнения пор обеспечивается постоянный объем свободного битума при любой плотности минерального остова, что позволяет обеспечить необходимое качество смеси.

Объем пор минерального остова принят за единицу.

Коэффициент заполнения пор битумом определяется по формуле

,

,

где g0 - объемный вес минерального остова асфальтобетона, г/см3;

g - объемный вес асфальтобетона, г/см3;

gу0 - средний удельный вес минерального остова асфальтобетона, г/см3;

gуа - удельный вес асфальтобетона, г/см3.

Приложение 3

Методика определения условного показателя когезии

За условный показатель когезии принимают количество ударов, необходимых для разрушения образца, уплотненного под нагрузкой 0,5 кгс/см2.

В основу методики определения условного показателя когезии битума в асфальтобетонных смесях при уменьшенном его содержании положен метод, используемый для определения слеживаемости холодных асфальтобетонных смесей.

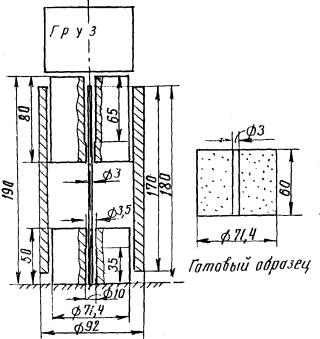

Образцы диаметром 71,4 и высотой 60±1 мм готовят в цилиндрических формах (рис. 1). В отверстие в центре нижнего вкладыша высотой 50 мм вставляют стальной стержень диаметром 3 мм и длиной 180 мм. В центре верхнего вкладыша высотой 80 мм просверливают отверстие диаметром 3,5 мм.

Перед уплотнением образца форму с вкладышами нагревают в термостате до температуры 80 - 90 °С. Температура смеси с уменьшенным содержанием битума должна быть 120 °С.

Форму устанавливают на две подставки высотой 25 - 30 мм, а нижний вкладыш со стержнем опускают в форму. Навеску асфальтобетонной смеси засыпают в форму. Верхний вкладыш вводят в форму таким образом, чтобы стержень свободно вошел в его отверстие. Затем, поддерживая форму рукой, убирают нижние подставки, а на верхний вкладыш устанавливают груз, масса которого вместе с верхним вкладышем должна составлять 20 кг, что обеспечивает требуемую нагрузку 0,5·105 Па (0,5 кгс/см2). Под указанной нагрузкой асфальтобетонную смесь выдерживают в течение 3 мин, после чего груз снимают, форму поднимают, верхний вкладыш снимают с образца, а затем образец осторожно снимают со стержня и переносят к месту хранения, где выдерживают при температуре 18±2 °С в течение 30 мин. Если образец после уплотнения сразу рассыпается, то показатель условной когезии равен 0. Для испытания готовят три параллельных образца.

После выдерживания образцов при температуре 18±2 °С в течение 30 мин их устанавливают на подставку прибора (рис. 2). Острие конуса прибора вводят в отверстие образца. Затем одной рукой слегка придерживают штангу прибора с навинченным на нее кожаным наконечником (чтобы острие конуса не выходило вверх из отверстия в образце), а другой поднимают цилиндрический груз массой 500 г, свободно перемещающийся по штанге, на высоту 20 см и опускают. Удары груза по конусу повторяют до тех пор, пока образец полностью не разрушится или острие конуса не коснется подставки прибора.

Рис. 1. Форма для уплотнения образцов и готовый образец

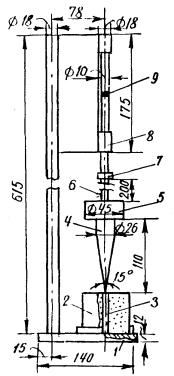

Рис. 2. Прибор для определения условного показателя когезии:

1 - основание с подставкой под образец; 2 - образец; 3 - отверстие в образце; 4 - конусный наконечник; 5 - груз массой 500 г; 6 - штанга (вес штанги с наконечником 500 г); 7 - упорное кольцо; 8 - направляющая втулка; 9 - риска на штанге

В центре основания прибора имеется отверстие для предохранения острия конуса (угол в вершине конуса равен 15°) от затупления. Для фиксации момента касания острия конуса нижней подставки в верхней части штанги нанесена риска.

Условный показатель когезии вычисляют как среднее арифметическое результатов испытания трех образцов. Расхождение между результатами испытания образцов из одного замеса не должно быть более 5 ударов.

Указанный метод определения когезии позволяет оперативно контролировать на АБЗ количество битума в смеси путем сопоставления количества ударов конуса прибора до разрушения образцов из серийно выпускаемой на АБЗ асфальтобетонной смеси с количеством ударов до разрушения образцов из эталонной смеси (приготовленной в смесителе при тщательном контроле).

СОДЕРЖАНИЕ