Все документы,

представленные в каталоге, не являются их официальным изданием и предназначены

исключительно для ознакомительных целей. Электронные копии этих документов могут распространяться без всяких

ограничений.

Вы можете размещать информацию с этого сайта на любом другом сайте

без каких-либо ограничений.

|

ГОСУДАРСТВЕННЫЙ АГРОПРОМЫШЛЕННЫЙ КОМИТЕТ СССР |

Отдел по капитальному строительству и реконструкции ЦНИИЭПсельстрой |

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ,

ТРАНСПОРТИРОВАНИЕ И МОНТАЖ

СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ

ЭЛЕМЕНТОВ ДЛЯ РЕШЕТЧАТЫХ

ПОЛОВ ЖИВОТНОВОДЧЕСКИХ ЗДАНИЙ

ВСН 38-87

Москва 1987

|

2. ТРЕБОВАНИЯ К РЕШЕТЧАТЫМ ЭЛЕМЕНТАМ 4. СОСТАВЫ БЕТОНА И ПРИГОТОВЛЕНИЕ СМЕСИ |

Ведомственные строительные нормы содержат требования к элементам решетчатых полов и материалам, режимы формования, тепловой обработки, методы доводки, правила приемки, хранения и транспортирования, указания по монтажу и вопросы техники безопасности.

Нормы предназначены для инженерно-технических работников сельских строительных комбинатов и проектных организаций Госагропрома СССР и других ведомств, занимающихся проектированием и изготовлением железобетонных элементов решетчатых полов животноводческих зданий.

В основу разработки Норм положены "Рекомендации по технологии изготовления, транспортировке и монтажу железобетонных решеток для полов животноводческих зданий" (ЦНИИЭПсельстрой, 1974), а также накопленный опыт их производства на предприятиях Сельстройиндустрии и других ведомств за период с 1973 по 1985 гг.

Нормы разработаны ЦНИИЭПсельстроем (кандидаты технических наук В.А. Заренин, А.Г. Фэрджулян, В.П. Чернышев, В.И. Новгородский, Г.А. Зорин, Б.К. Костенко, инженеры А.И. Цурган, Я.О. Креймер, В.К. Талича, А.И. Колчер) НИИЖБом (кандидаты технических наук В.А. Якушин, Л.В. Руф), с участием, ВПТИагростроя (инженеры А.В. Морозов, Н.А. Лежнев, А.В. Шипов).

|

Отдел по капитальному строительству и реконструкции Госагропрома СССР |

Ведомственные строительные нормы |

ВСН 38-87 |

|

Технология изготовления, транспортирование и монтаж сборных железобетонных элементов для решетчатых полов животноводческих знаний |

Вводятся впервые |

1.1. Железобетонные элементы решетчатых полов должны удовлетворять требованиям технических условий "Железобетонные решетки для полов животноводческих зданий по серии 3.818.9-2" ТУ 69-236-84.

1.2. Номенклатура, геометрические размера и армирование сборных элементов железобетонных решетчатых полов должны соответствовать альбомам, рабочих чертежей серии 3.818.9-2 "Технологические изделия для животноводческих производственных зданий" (Гипронисельхоз, ЦНИИЭПсельстрой, 1984):

Выпуск 0. Материалы для проектирования;

Выпуск 3. Железобетонные элементы решетчатых полов свиноводческих зданий и зданий крупного рогатого скота (рис. 1).

Номенклатура, геометрические размеры и армирование сборных преднапряженных железобетонных решетчатых элементов должны соответствовать, чертежам разработанными НИИЖБом Госстроя СССР и утвержденными Госагропромом СССР.

|

Внесены Центральным научно-исследовательским, экспериментальным и проектным институтом по сельскому строительству (ЦНИИЭПсельстроем Госагропрома СССР Научно-исследовательским институтом бетона и железобетона (НИИЖБом) Госстроя СССР |

Утверждены Отделом по капитальному строительству и реконструкции Госагропрома CCCР |

Срок введение в действие с 1 июля 1987 |

2. ТРЕБОВАНИЯ К РЕШЕТЧАТЫМ ЭЛЕМЕНТАМ

2.1. Элементы решетчатых полов должны изготавливаться из тяжелого бетона средней плотности более 2200 до 2500 кг/м3 класса по прочности на сжатие В 30 (М 400) и по водонепроницаемости W-6.

2.2. Величина отпускной прочности бетона должка быть не менее. 70 % от класса по прочности на сжатие в летнее время и не менее. 90 % в период года с минимальными суточными температурами ниже 0°С.

2.3. Отклонения от проектных размеров элементов не должны превышать:

|

для свиноводческих зданий, мм |

|

|

по длине |

±5 |

|

по ширине |

±5 |

|

по высоте |

±3 |

|

по ширине щели |

±2 |

|

для зданий крупного рогатого скота при длине изделий до 1600 мм |

|

|

по длине |

±6 |

|

при длине изделий более 1600 мм |

|

|

по длине |

±8 |

|

по ширине |

±5 |

|

по высоте |

±3 |

|

по ширине щели |

±2 (при ширине щели 30 мм) ±3 (при ширине щели 30 мм и менее) |

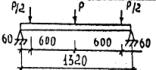

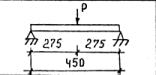

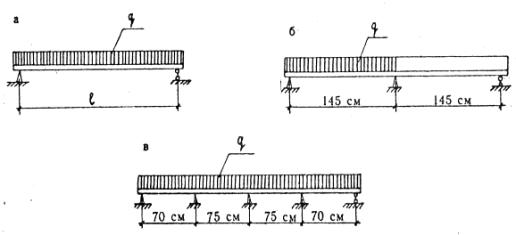

Рис. 1. Железобетонные элементы решетчатых полов для перекрытия каналов навозоудаления в животноводческих зданиях:

а, б - для свиноводческих зданий; в, г - для крупного рогатого скота; д - преднапряженный элемент для свиноводческих зданий с шириной щелей 22 мм; ж - преднапряженные элементы с шириной щелей 40 мм для крупного рогатого скота старше 6 месяцев; е - то же, с шириной щелей 25 мм для молодняка крупного рогатого скота до 5 месяцев, свиноматок и хряков

2.4. Отклонение от прямоугольной нормы элементов, характеризуемое разностью длин диагоналей, не должно превышать, в мм: для изделий длиной до 1500 мм О

для изделий длиной более 1600 мм

2.5. Не плоскостность элементов не долина превышать, в мм:

|

при длине - до 1600 мм |

-4 |

|

при длине более 1600 мм |

-5 |

2.6. Толщина защитного слоя бетона должна быть не менее 15 мм. Отклонение толщины защитного слоя бетона от проектного не должно превышать +2 мм.

2.7. Поверхности изделий долгий удовлетворить требованиям категории А6 по ГОСТ 13015.0-83. На элементах не допускаются: раковины диаметром более 6 мм и глубиной более 3 мм; околы бетона на ребрах изделий глубиной более 5 мм и длиной более 50 мм на 1 м; местные наплывы и вмятины высотой более 3 мм; местные усадочные трещины шириной свыше 0,1 мм.

2.8. Испытания сборных элементов решетчатых полов следует выполнять в соответствии с требованиями ГОСТ 8829-85 "Конструкции и изделия железобетонные сборные. Методы испытания нагружением и оценка прочности, жесткости и трещиностойкости" и п.п. 8.11, 8.12 настоящих Норм.

2.9. Маркировку, хранение и транспортирование железобетонных элементов необходимо выполнить в соответствии с требованиями ГОСТ 13015.2-81 "Конструкции и изделия бетонные и железобетонные сборные. Правила маркировки" и раздела 9 настоящих Норм.

3.1. В качестве вяжущего должен применяться сульфатостойкий цемент марки 500, сульфатостойкий шлакопортландцемент марки 500 по ГОСТ 22266-76 или портландцемент марки 500 по ГОСТ 10178-76 с содержанием С3А ≤ 8 %.

3.2. В качестве крупного заполнителя должен применяться фракционированный щебень изверженных невыветрившихся пород крупностью 5-10 мм, удовлетворяющий требованиям ГОСТ 10268-80 и СНиП 2.03.11-85.

Количество отмучиваемых частиц не должно превышать 0,5 % по массе.

3.3. Е качестве мелкого заполнителя должен применяться естественный песок или песок, получаемый дроблением горных пород средней крупности (Мкр 2,0-2,5), удовлетворявшие требованиям ГОСТ 10268-80 и СНиП 2.03.11-85.

Количество отмучиваемых частиц не должно превышать 1 % по массе.

Примечание. Допускается применять заполнители по ГОСТ 10266-60 с содержанием пылевидных и глинистых частиц в щебне не более 1 %, в песке не более 3 %, при условии обязательного введения в бетонную смесь пластифицирующих добавок.

3.4. Для повышения долговечности изделий, улучшения их качества и снижения трудозатрат при их изготовлении следует вводить в бетонную смесь одну из комплексных добавок: ЛСТ+СН, ЩСПК+СПД-М,

где: ЛСТ (СДБ) - технические лигносульфонаты марки В (ОСТ 13-183-83 Минлесбумпрома СССР);

ЩСПК(ПАЩ-1) - пластификатор адипиновый (ТУ 13-03-488-84);

СПД-М - синтетическая поверхностно-активная добавка (ТУ 38-30318-77);

СН - сульфат натрия (ГОСТ 6318-77).

Наибольший эффект дает совместное введение указанных пластифицирующе-воздухововлекающих добавок с одним из ингибиторов коррозии арматуры: нитрит натрия (НН) - 2 % (ГОСТ 19906-74); нитрит-нитрат кальция (ННК) - 3 % (ТУ 6-03-704-74).

Подбор состава бетона с добавками и назначение их количества производить согласно "Руководству по применению химических добавок в бетоне" (М., Стройиздат, 1980) и "Ведомственной инструкции по применению химических добавок в бетоны и раствори для сельского строительства" ВСК 09-79 (М., 1979) и п.4.2 настоящих Норм.

3.5. Для армирования элементов решетчатых полов применяется арматурная сталь в соответствии с ГОСТ 5781-82 "Сталь горячекатаная для армирования железобетонных конструкций" и ГОСТ 6727-80 "Проволока из низкоуглеродистой стали, холоднотянутая для армирования железобетонных конструкций".

В качестве напрягаемой арматуры используется проволока класса Вр-П по ГОСТ 8460-81

4. СОСТАВЫ БЕТОНА И ПРИГОТОВЛЕНИЕ СМЕСИ

4.1. Подбор состава бетона производится лабораторией в соответствии с ГОСТ 27005-85 "Бетоны. Правила подбора состава".

Состав бетона должен обеспечивать заданные свойства бетонной смеси при наименьшем расходе цемента с учетом достижения бетоном в установленные сроки требуемых свойств.

4.2. В бетонную смесь следует вводить одну из комплексных добавок в % от массы цемента:

ЛСТ (СДБ) + СН в соотношении 0,1-0,2 + 0,5-1,0;

ЩСПК (ПАЩ-1) + СПД-М в соотношении 0,15-0,3 + 0,01-0,02.

Ингибиторы НН или ННК, указанные в п.3, вводятся с одной из этих добавок.

Добавки вводятся с водой затворения в виде водных растворов.

4.3. Приготовление бетонной смеси следует производить в бетоносмесителях принудительного действия. Продолжительности перемешивания должна быть не менее 3-х икнут и устанавливается лабораторией опытным путем.

Интервал времени между приготовлением бетонной смеси и формованием не должен превышать 40 мин.

4.4. Жесткость бетонной смеси должна быть 11-30 сек. Для снижения расхода цемента рекомендуется применять бетонные смеси повышенной жесткости. Определение жесткости проводится на техническом вискозиметре в соответствии с ГОСТ 10181.1-81 "Бетонные смеси. Методы определения удобоукладываемости".

4.5. Водоцементное отношение не должно превышать 0,4 и устанавливается опытным путем применительно к заданному режиму уплотнения, исходя из требований получения бетона максимальной плотности.

5.1. Изготовление железобетонных элементов решетчатых полов рекомендуется производить в металлических формах.

5.2. Формы должны обеспечивать получение изделий, отвечающих требованиям п.п. 2.3 - 2.5 настоящих Норн.

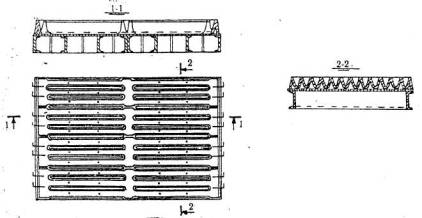

5.3. Металлические формы изготовляется из листовой стали в соответствии с требованиями ГОСТ 25781-83 "Формы стальные для изготовления железобетонных изделий" (рис.2).

5.4. При изготовлении элементов решетчатых полов с ненапрягаемой арматурой рекомендуется следующая очередность операций:

- очистка формы от остатков бетона;

- смазка формы;

- установка и фиксация арматурных каркасов;

- проверка и установка в форме металлических штырей, обеспечивающих съем решеток с помощью траверс при распалубке (рис.3);

- укладка бетонной смеси;

- виброуплотнение;

- заглаживание рабочей поверхности;

- выдержка;

- тепловая обработка;

- извлечение штырей и распалубка;

- доводка изделий;

- приемка ОТК;

- транспортировка на склад готовой продукции.

Рис. 2. Эскиз металлической формы для изготовления железобетонных элементов решетчатых полов для зданий крупного рогатого скота

5.5. При изготовлении преднапряженных элементов для свиноводческих зданий и зданий крупного рогатого скота и ненапряженных для свиноводческих, конструкции форм и технологический процесс должны предусматривать возможность извлечения щелеобразователей из начавшего твердеть бетона до тепловой обработки (рис. 4).

5.5. Конструкция торцов форм должна строго обеспечивать проектное расположение напрягаемой арматуры. Отклонения в толщине защитного слоя не долины превышать ±1 мм.

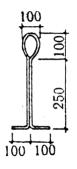

Рис. 3. Траверса для распалубки железобетонных элементов

Рис. 4 .Металлоформа со съемными щелеобразователями для изготовления решетчатых плит свиноводческих зданий

5.7. При изготовлении изделий с напрягаемой арматурой рекомендуется следующая очередность операций:

- очистка формы и щелеобразователей от остатков бетона;

- смазка форм и щелеобразователей;

- натяжение арматуры диаметром 5 мм класса Вр-П электротермическим или механическим способом;

- укладка плоских арматурных каркасов в зоны перемычек;

- установка щелеобразователей;

- укладка бетонной смеси с уплотнением;

- установка распалубочных петель;

- извлечение щелеобразователей;

- тепловая обработка;

- распалубка изделий;

- передача напряжений на бетон;

- обрезка арматуры;

- съем изделий за распалубочные петли;

- доводка изделий;

- приемка ОТК;

- транспортировка на склад готовой продукции;

- укладка в штабель распалубочными петлями вверх (т.е. в перевернутом по отношению к эксплуатационному положению).

5.8. В качестве смазки рекомендуется применять эмульсионную смазку 0Э-2, а также отработанные масле группы МИО (масла индустриальные, отработанные).

Смазка поверхностей формы, соприкасающихся с бетоном, наносится перед каждой формовкой тонким слоем методом пульверизации или кистью.

5.9. Армирование изделий осуществляется сварными объемными каркасами в соответствии с рабочими чертежами.

5.10. Изготовление плоских арматурных каркасов у сеток производится при помощи контактно, точечной сварки в соответствии с требованиями ГОСТ 14098-68 "Соединения сварные арматуры железобетонных изделий и конструкций. Контактная и ванная сварка. Основные типы и конструктивные элементы" и СН 393-78 "Инструкция по сварке соединений арматуры и закладных деталей железобетонных конструкций".

Не допускаются отклонения в расположении стержней более ±2 мм, применение стержней с искривлениями, прогибам, а также пропеллерность каркасов.

5.11. Для обеспечения проектной толщины защитного слоя бетона необходимо фиксировать арматуру в форме с помощью бетонных призм, изготовленных из плотного бетона или пластмассовых фиксаторов.

Не допускается применение в ненапряженных конструкциях монтажных петель, металлических фиксаторов арматуры в виде вертикальных стержней каркасов, выступающих на рабочую поверхность изделий, а также стационарных фиксаторов, образующих углубления на поверхности изделий.

Допускаются следующие отклонения арматуры от проектного положения (мм): толщина защитного слоя +2, расстояния между краем арматуры и торцом элемента +3.

5.12. При формовании изделий бетонную смесь с жесткостью 11-20 сек. укладывает в форму пословно (двумя - тремя слоями) при постоянном вибрировании. Такая укладка бетонной смеси способствует более полному удалению воздуха, получению плотной структуры и гладкой (без раковин) поверхности изделий.

Уплотнение бетонной смеси производится на виброплощадках с частотой 3000-4000 кол/мин амплитудой 0,3-0,5 мм.

При формовании малогабаритных изделий для свиноводческих зданий предпочтительно использовать высокочастотную вибрацию (5000 и более кол/мин).

После уплотнения рабочая поверхность изделий выравнивается виброрейкой или мастерком.

5.13. Качество поверхностей и внешний вид изделий должен соответствовать категории А6 по ГОСТ 13015.0-83.

Рабочая поверхность изделий не должна быть гладкой во избежание скольжения и травмирования животных. Шероховатость поверхности изделий должна примерно соответствовать шероховатости нестроганой доски после распиловки.

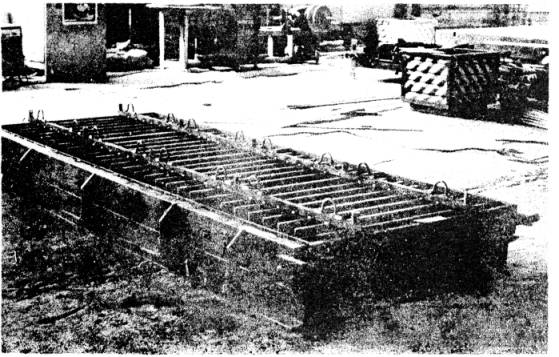

5.14. Изготовление изделий с ненапрягаемой арматурой можно также производить по способу вибропрессования при немедленной распалубке на установках типа ВПР-1 конструкции ЦНИИЭПсельстроя. Этот способ позволяет получать высокоплотные бетоны особо низкой проницаемости с маркой по водонепроницаемости W-8 + W-10 и повышать долговечность изделий (рис.5).

Рекомендуется следующая последовательность операций:

- очистки формы от остатков бетона;

- очистка съемного поддона от остатков бетона и установка его в форму;

- смазка формы;

- установка и фиксация арматурных каркасов;

- укладка пословно бетонной смеси;

- виброуплотнение;

- установка пригруза;

- виброуплотнение с подпрессовкой;

- снятие пригруза;

- установка гладкого поддона;

- распалубка изделий с перекладкой на гладкие поддоны с помощью кантователя (далее операции повторяются по п.5.4).

Рис. 5. Технологическая схема формования изделий на установке ВПР-1 ЦНИИЭПсельстроя:

I -

установка поддона-матрицы; II

- укладка и уплотнение бетона

вибрацией; III - съем дозирующего приспособления; IV -

уплотнение бетона вибропрессованием при поднятом виброблоке; V -

первая стадия распалубки (изделие освобождено от пуансонов); Vа - съем изделия на поддоне; Vб - съем изделия методом переворачивания (изделие на

гладком поддоне);

1 - поддон; 2 - пуансоны; 3 - виброблок; 4 - вибратор с электродвигателем; 5 -

дозиругощее приспособление конструкции ВНИИ-железобетона; 6 - гладкий поддон; 7

- пневмоустройство для подпрессовки и выталкивания изделий; 8 - пригруз; 9 -

свежеотформованное изделие; 10 - рама; 11 - амортизатор

Подвижность бетонной смеси 21-30 сек.

6.1. Тепловую обработку изделий следует производить в соответствии со СНиП 3.09.01-85 "Производство сборных железобетонных конструкций и изделий".

Режим тепловой обработки должен устанавливаться пробным прогревом изделий и вместе с ними кубов 10×10×10 см, изготовленных из одной и то» же бетонной смеси и провибрированных вместе с ними.

Подъем и снижение температуры должны осуществляться плавно по мягкому режиму.

Ориентировочно рекомендуется следующий режим тепловой обработки:

- выдержка до тепловой обработки при температуре не ниже 18°Сне менее 4 ч.

- скорость подъема и снижения температуры - не более 10°С в час.

- температура изотермической выдержки не более 70 С.

6.2. С целью предотвращения деструктивных процессов в холодное время года после тепловой обработки изделия рекомендуется выдерживать при температуре не ниже 1°С не менее 6 ч.

7.1. Доводку изделий производят после предварительной выдержки, а также после тепловой обработки. В процессе доводки устраняют усадочные трещины и дефекты, возникающие при обработке верхней поверхности свежеотформованных изделий, а также дефекты затвердевшего изделия, в том числе: раковины и воздушные поры диаметром 7-20 мм и глубиной свыше 4-10 мм; околы ребер глубиной 6-10 мм; местные поверхностные усадочные трещины шириной 0,2-1 мм.

7.2. Заделку трещин производят цементным раствором на расширяющемся цементе.

Составы растворов по массе:

1:0,35:0,0015 (цемент + вода + пластификатор ССБ);

1:0,4:0,45 (цемент + вода).

7.3. Заделку раковин, воздушных пор и околов бетона размерами от 3 до 10 мм производят следующими цементно-песчаными растворами по массе:

1:0,25:0,4:0,0015 (цемент мелкий песок крупностью до 1 мм + вода + пластификатор ССБ);

1:0,25:0,45 (цемент + мелкий песок + вода).

Заделку раковин, воздушных пор и околов бетона размерами от 10 до 20 мм производят цементно-песчаным раствором состава:

1:1,5:0,45:0,00015:0,0015 (цемент + песок речной с модулем крупности 2 + вода + алюминиевая пудра + ССБ).

Добавка алюминиевой пудры способствует расширению сырого раствора, уплотнению его и повышению сцепления с бетоном.

Может быть применен также раствор на напрягающем цементе нормального твердения следующего состава по массе:

1:1,5:0,43 (напрягающий цемент + песок речной с модулем крупности 2 + вода).

Для приготовления растворов следует применять кроме расширяющегося и напрягающегося цементов также сульфатостойкий цемент, сульфатостойкий шлакопортландцемент или портландцемент с содержанием C3A ≤ 8 % марок не ниже 400.

В качестве заполнителя следует применять чистый речной песок.

3.1. Все изделия перёд поступлением на склад готовой продукции должны пройти приемку ОТК. Проверке подлежат:

- соответствие геометрических размеров проектным;

- состояние поверхности;

- толщина защитного слоя бетона и положение арматуры;

- показатели физико-механических свойств бетона и арматурной стали.

8.2. Изделия принимаются партиями. В состав партии входят однотипные изделия, последовательно изготовленные предприятиями по одной технологии, из материалов одного вида и качества в течение не более одних суток. При изготовлении изделий нерегулярно или в небольшом количестве при обеспечении однородности качества продукции в состав партии допускается включать изделия, изготовленные в течение не более одной недели. Размер партии не должен превышать 500 шт.

8.3. Контрольной проверке подлежат 3 % с изделий от партии, но не менее 3-х штук.

8.4. Внешний вид, размеры изделий, длины диагоналей и не плоскостность проверяют наружным осмотром и металлическими измерительными инструментами с точностью до 1 мм в соответствии с ГОСТ 13015-75.

8.5. Для определения размеров воздушных пор и раковин на поверхности изделий выделяют один участок площадью 0,04 м (например 200×200 мм или 100×400 мм), в пределах которого измеряют диаметр и глубину обнаруженных раковин, наплывов, вмятин и сравнивают их с установленными допусками.

Размеры воздушных пор и раковин измеряют металлическими измерительными линейками с ценой деления 0,5 мм или с помощью специальных калибров.

8.6. Ширину трещин измеряют при помощи отсчетного микроскопа МПБ-2 с ценой деления шкалы 0,05 мм или набора щупов по ГОСТ 882-75.

8.7. Размеры и расположение арматуры, толщина защитного слоя бетона проверяются путем просвечивания ионизирующими излучениями по ГОСТ 17625-63 или магнитным методом по ГОСТ 22904-78, обеспечивающими измерения с точностью + 0,5 мм.

При отсутствии необходимых приборов допускается вырубка борозд до обнаружения арматуры с последующей заделкой цементно-песчаным раствором состава 1:3 на расширяющемся цементе.

На каждом проверяемом изделии вырубаются на торцах две борозды.

8.8. Определение прочности бетона производят по ГОСТ 10180-78 путем испытания контрольных кубов размером 10×10×10 см, изготовленных из того же бетона, что и изделия, и твердевших до момента испытания в условиях, аналогичных условиям твердения изделий. Допускается определение прочности бетона неразрушающими методами по ГОСТ 22690.0-77, ГОСТ 22690.1-77, ГОСТ 22690.2-77. Требуемая прочность бетона определяется по ГОСТ 18105.0-80 и ГОСТ 18105.1-80.

Каждая серия контрольных образцов, состоящая из 3-х штук изготовляется не реже одного раза в рабочую смену из одного замеса, а также, при каждом изменении состава бетона или материалов для его приготовления.

Во всех случаях изготовляется дополнительная серия контрольных образцов для определения прочности бетона в возрасте 28 суток не менее двух серий в неделю.

8.9. Контроль и оценку класса бетона, отпускной и передаточной прочности бетона на сжатие следует производить по ГОСТ 18105.0-80 и по ГОСТ 18105.1-80 с учетом однородности прочности бетона.

8.10. Парку бетона по, водонепроницаемости определяют по методике ГОСТ 12730.5-84. При отсутствии у изготовителя оборудования, необходимого, для определения водонепроницаемости, допускается данную характеристику рассчитывать в зависимости от коэффициента фильтрации, определяемого по ГОСТ 12730.5-84. Соотношение между маркой бетона по водонепроницаемости и коэффициентом фильтрации принимается по табл. 1

Таблица 1

|

Нормируемые показатели прочности |

Величина показателей |

|

Величина коэффициента фильтрации (Кф) при испытании в условиях равновесной влажности см/с Марка по водонепроницаемости |

Не более 2·10-9 W-6 |

Марку бетона по водонепроницаемости или величину коэффициента фильтрации бетона следует определять в возрасте 28 суток не реже одного раза в квартал, а также при изменении состава бетона или материалов для его приготовления.

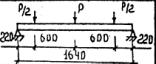

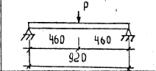

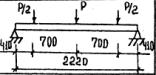

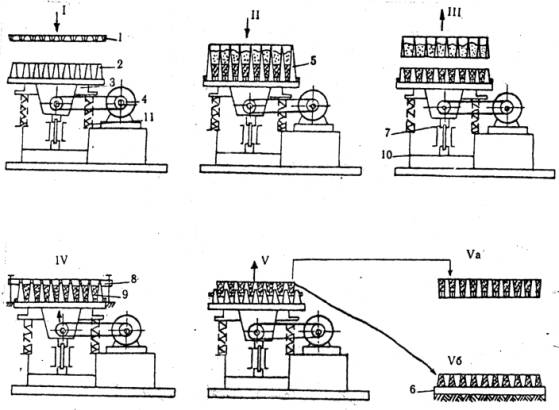

8.11. Испытания железобетонных решетчатых элементов производятся в соответствии с требованиями ГОСТ 8829-85 по схемам, представленным на рис.6 и табл.3.

Нагрузки от животных на один элемент при расчете их но прочность, жесткость у трещиностойкость следует приникать по табл. 2 и 3.

Таблица 2

Нагрузки на планки решетчатого пола для свиноводческих зданий

|

Вид и возраст животных |

Величина нагрузки qn |

|

Планки решетчатого пола: |

|

|

для поросят-отъемышей, ремонтного и откормочного молодняка |

|

|

для взрослого поголовья (хряки, матки) |

|

Для определения расчетных нагрузок следует принимать: коэффициент перегрузки - 1,2; коэффициент динамичности - 1,2. Величина прогиба - не более 1/250 пролета.

8.12. Испытания контрольных образцов преднапряженных решетчатых; элементов проводятся в соответствии с требованиями ГОСТ 8829-85 на прочность, жесткость к трещиностойкость равномерно распределенными нагрузками, эквивалентными нагрузкам, приведенным в табл.3.

Испытания проводятся по схемам, приведенным на рис.6 б, в.

При испытании нагрузка увеличивается поэтапно не более 10 % от контрольной.

При воздействии контрольной нагрузки трещин в элементе не должно быть.

8.13. До начала массового изготовления изделий, а также при изменении их конструкции и технологии изготовления, следует проводить контрольные разрушающие испытания образцов по схемам, табл.3 и на рис.6

В период массового изготовления изделий контрольные испытания : с целью проверки их на прочность, жесткость и трещиностойкость следует проводить не реже одного раза в год и не менее чем не двух образцах каждой марки изделий.

Примечание. Допускается применение методов неразрушающего контроля и оценки прочности, жесткости и трещиностойкости изделий в соответствии с требованиями ГОСТ 8829-65.

Таблица 3

Временная нагрузка на планки решетчатого пола для зданий КРС

|

№ п/п |

Марка изделия |

Схема нагрузки |

К |

Примечание |

||

|

нормативная |

расчетная |

|||||

|

1 |

РП 100.33 |

|

|

|

0,417 |

Трехпланочные решетки с одной перемычкой |

|

2 |

РП 140.33 |

|

||||

|

3 |

РП 170.33 |

|

||||

|

4 |

РП 100.42 |

|

|

|

||

|

5 |

РП 140.42 |

|

||||

|

6 |

РП 170.42 |

|

||||

|

7 |

РП 225.28 |

|

0,48 |

Двухпланочные решетки с двумя перемычками |

||

|

8 |

2РП 55.100 |

|

1,0 |

Решетка без перемычек |

||

|

где: Р - нагрузка на одну планку от массы животного; К - коэффициент перераспределения нагрузки на совместную работу плавок. |

||||||

Рис. 6 Схемы испытания железобетонных элементов решетчатых полов:

а - с ненапрягаемой арматурой для свиноводческих зданий; б - с напрягаемой арматурой для свиноводческих зданий и зданий для содержания .молодняка крупного рогатого скота до б месяцев и коров; в - с напрягаемой арматурой в зданиях для быков старше 5 месяцев

9. ХРАНЕНИЕ и ТРАНСПОРТиРОВАНИЕ

9.1. Изделия должны быть рассортированы помаркам и храниться на складах в штабелях высотой не более 1,5 м.

Изделия с ненапрягаемой арматурой складируются в рабочем положении, а с напрягаемой в перевернутом положении, распалубочными петлями вверх.

Каждый ряд изделий при хранении должен опираться на деревянные инвентарные прокладки толщиной не менее 20 мм, которые укладываются по линии опор строго по вертикали.

9.2. Между штабелями должны устраиваться проходы шириной не менее 0,7 м через два смежных штабеля, зазоры между смежными штабелями должны быть не менее 0,2 м.

9.3. При перевозке изделий любым видом транспорта они укладываются такие, как и при хранении, на деревянные прокладки толщиной не менее 20 мм в специальные контейнеры или штабеля в соответствии с общими правилами перевозок грузов автотранспортом, утвержденными Минавтотрансом РСФСР, 1979 г (рис.7).

Перевозка изделий железнодорожным транспортом должна производиться в соответствии с "Правилами перевозок грузов" (М. Транспорт, 1983 г.) и "Техническими условиями погрузки и крепления грузов" Министерства путей сообщения СССР (1969 г.).

9.4. Подъем, погрузка и выгрузка изделий должны производиться автокранами грузоподъемностью 3-5 т.

9.5. При транспортировании изделий должны быть приняты меры, предотвращающие смещение их в продольном и поперечном направлениях.

9.6. Предприятие-изготовитель должно сопровождать каждую партию изделий, принятую СТК, документом о качестве, в котором указывается:

- наименование и адрес предприятия-изготовителя;

- номер и дата выдачи документа;

- номер партии;

- наименование и марка изделий;

- количество изделий каждой марки;

- дата изготовления изделий;

- марка бетона по прочности;

- отпускная прочность бетона в %;

- требуемая отпускная прочность бетона (при данном фактическом коэффициенте вариации прочности бетона 8 %) кгс/см2;

- фактическая отпускная прочность бетона, кгс/см2;

- марка бетона по водонепроницаемости;

- штамп технического контроля;

- номер технических условий;

- номер серии рабочих чертежей

Рис. 7 Контейнеры для перевозок железобетонных элементов решетчатых полов:

а - для свиноводческих зданий; б - для зданий крупного рогатого скота.

Документ о качестве должен быть подписан работником отдела технического контроля предприятия-изготовителя.

10.1. Приемка доставленных на строительную площадку решетчатых плит производится в выборочном порядке. Изделия тщательно осматривают с целью определения соответствия их рабочим чертежам и требованиям настоящих Норм.

10.2. Монтаж железобетонных элементов решетчатых полов производится по рабочим чертежам зданий в соответствии с Картой трудового процесса и проектом производства работ с соблюдением требований СНиП 3.01.01-65 "Организация строительного производства", СНиП III-16-80 "Бетонные и железобетонные конструкции сборные" и главы СНиП III-4-80 "Технике безопасности в строительстве".

10.3. До начала монтажа необходимо осмотреть и очистить верхние поверхности стенок лотков и балок, на которые должна опираться решетчатые плиты. При укладке плит также необходимо очистить их нижние поверхности на торцах.

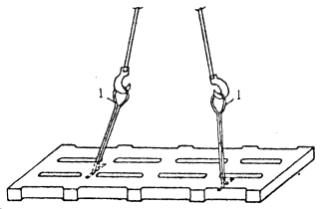

10.4. В ходе монтажа преднапряженных решетчатых элементов следует перевернуть их на 180°, чтобы рабочая поверхность была обращена вверх, после чего захват осуществлять специальной траверсой сквозь щели.

10.5. Подъем изделий механизмами должен производиться плавно, без рывков, раскачивания и вращения.

10.6. Элементы решетчатых полов укладываются без толчков и ударов в горизонтальное положение в соответствии с проектом. Уровень решетчатого пола проверяется двухметровой рейкой. Просветы между рейкой и полом не должны превышать 5 мм, а выступы отдельных элементов на стыках не должны быть более 3 мм.

10.7. Решетчатые элементы должны быть вплотную уложены над каналами навозоудаления так, чтобы щели, образующиеся на стыках между ними для прохода навоза, не превышали допусков, указанных в п. 2.3 настоящих Норм.

10.8. Решетчатые элементы долины соприкасаться всей опорной площадью со стенками и балками, на которые они опираются, и не иметь качаний (люфтов). Для исключения качания решетчатых элементов пик перемещении по ним животных, на опорные элементы перед укладкой плит следует наносить слой цементно-песчаного раствора состава 1:7.

10.9. Для предотвращения разрушения решетчатых полов от воздействия повышенных нагрузок не допускается по ним езда транспорта с нагрузками на колесо, превышающими 150 кгс.

Карта трудового процесса

1. Назначение карты.

2. Карта предназначена для организации труда рабочих при монтаже железобетонных решетчатых плит для перекрытия каналов навозоудаления в животноводческих закрытых помещениях (с возведенной крышей).

В открытых помещениях монтаж технологического оборудования, в той числе и решетчатых плит пола, осуществляется с помощью кранов.

2. Исполнители.

2.1. Исполнители:

монтажник IV разряда

монтажник III разряда

водитель автопогрузчика.

2.2. Инструменты, приспособления, инвентарь и механизмы

|

Наименование, назначение и основные параметры |

ГОСТ № чертежа |

Количество штук |

|

Двухветвевой строп |

РЧ-507-72 ЦНИИОМТП |

1 |

|

Захват для решетчатых плит |

|

2 |

|

Автопогрузчик |

ЭПК - 1205 |

1 |

3. Условия и подготовка процесса.

3.1. До начала производства работ железобетонные плиты палов раскладывают вдоль лотка навозоудаления на подкладках.

3.2. К монтажу решетчатых плит полов следует приступать только после инструментальной проверки положения верха стенок лотков навозоудаления.

3.3. Работы следует выполнять полностью соблюдая правила техники, безопасности и охраны труда рабочих.

4. Технология и организация процесса.

4.1. Работы по монтажу решетчатых плит полов выполняют в следующем порядке: строповка решетчатой плиты, перемещение плиты автопогрузчиком, монтаж плиты, возвращение автопогрузчика к мосту строповка.

4.2. Организация рабочего места.

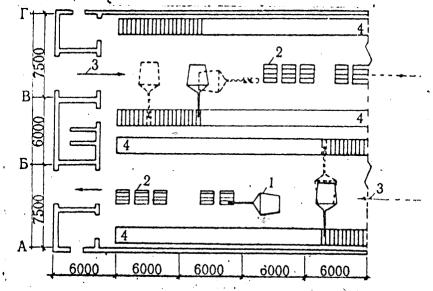

Рис. 8. Монтаж железобетонных элементов решеток в животноводческом - здании:

1 - автопогрузчик ЭПК-1205; 2 - решетчатые плиты; 3 - направление монтажа; 4 - канал навозоудаления

4.3. График трудового процесса

|

Наименование операции |

Время, мин. |

Продолжительн., мин |

Затраты труда, чел, мин |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|||

|

1. Строповка решетчатой плиты |

|

|

|

|

|

|

1 |

2 |

|

2. Перемещение решетчатой плиты |

|

|

|

|

|

|

2 |

4 |

|

3. Монтаж решетчатой плиты |

|

|

|

|

|

|

2 |

4 |

|

4. Возвращение автопогрузчика к месту строповки |

|

|

|

|

|

|

1 |

2 |

|

Итого на монтаж одной решетчатой плиты |

|

|

|

|

|

|

|

12 |

Примечание: затраты труда приняты по сборнику НРиП 1 (§ 1-2) Сельское строительство. Киев, 1376 г.

5. Приемы труда.

Наименование операций, их продолжительность, исполнители и орудия труда; характеристика приемов труда.

1. Строповка решетчатой плиты, 1 мин, два монтажника, двухветвевой строп, два захвата для решетчатых плит.

Монтажники берут по одному захвату для решетчатых плит, пропускают в щель решетчатой плиты, поворачивают на 90° и стропят, после чего один монтажник подает команду водителю автопогрузчика натянуть строп и произвести подъем плиты.

2. Перемещение решетчатой плиты автопогрузчиком к месту монтажа, 2 мин. Водитель автопогрузчика перемещают решетчатую плиту к месту монтажа. Монтажники переходят к месту монтажа.

3. Монтаж решетчатой плиты, 2 мин., два монтажника, двухветвевой строп, два захвата для решетчатых плит.

два монтажника принимают плиту, укладывают на канал, расстроповывают, и один монтажник дает команду об окончании монтажа.

4. Возвращение автопогрузчика к месту строповки плит, 1 мин. Водитель автопогрузчика возвращает автопогрузчик к месту строповки плит.

Узел 1. Захват для решетчатых плит

Ст. 3 диаметром 16 мм

Рис. 9. Схема захвата решетчатых плит: захват для решетчатых плит пропускается в щель плиты и разворачивается на 90° Примечание: возможно применение траверс, клиновых захватов

При изготовлении

11.1. При изготовлении железобетонных элементов решетчатых полов все операции должны производиться с учетом требований по технике безопасности, указанных в СНиП III-4-80 и рекомендациях "Безопасные методы труда на заводах железобетонных изделий" (Гипрооргсельстрой, М., 1978).

11.2. К работе на технологической линии по изготовлению изделий могут быть допущены только лица, прошедшие обучение по изготовлению железобетонных решетчатых элементов, сдавшие экзамены и имеющие соответствующие удостоверения.

11.3. Организация рабочих мест должна обеспечивать безопасность выполнения работ. Рабочие места должны быть оборудованы, необходимые ограждениями, защитными и предохранительными устройствами я приспособлениями.

11.4. Заготовку и обработку арматуры механизированным способом следует выполнять в отдельном помещении, или на специально отведенном участке с устройством специальных предохранительных приспособлений и ограждений из металлической сетки.

Электросварочные работы по сварке арматурных каркасов и обслуживание электросварочных установок следует выполнять в соответствии с требованиями СНиП III-4-800, "Санитарными правилами при сварке и резке металлов" Минздрава СССР, "Типовыми правилами пожарной безопасности при проведении сварочных и других огневых работ на объекте народного хозяйства" (утверждены ГУПО МВД СССР, 1975), а также указаниями по эксплуатации и безопасному обслуживанию, изложенными в инструкциях завода-изготовителя.

11.5. Натяжные устройства должны быть проверены и протарированы. Около них вывешивается плакат с указанием максимального показания измерительного прибора, соответствующего необходимому значению усилия натяжения проволоки.

11.6. При выполнении формовочных работ (подача, укладка и уплотнение бетонной смеси) и тепловой обработки (электропрогрев, паропрогрев бетона) должна быть обеспечена надежность работы оборудования и безопасность его обслуживания.

11.7. Все электропровода и электрооборудование должны быть надежно ограждены, а корпуса электрооборудования - заземлены.

11.8. Грузоподъемные механизмы и такелажные приспособления, применяемые при производстве работ, должны быть проверены и испытаны в соответствии с правилами Госгортехнадзора.

11.9. При эксплуатации и ремонте электрических установок и сетей на технологической линии по производству элементов решетчатых полов следует строго соблюдать "Правила технической эксплуатации и безопасности обслуживания электроустановок промышленных предприятий".

11.10. При применении химических добавок необходимо строго соблюдать правила техники безопасности согласно требованиям "Руководство по применению химических добавок в бетоне" (М., 1981, раздел 7).

11.11. Площадки для складирования, погрузочных и разгрузочных работ должны быть спланированы и иметь уклон не более 5°,а их размещение и покрытие - соответствовать проекту производства работ.

Запрещается производить работы на захламленных площадках. В зимнее время площадки необходимо регулярно очищать от снега, льда, а также посыпать песком, золой и шлаком.

11.12. Все участки технологической линии должны быть обеспечены наглядными пособиями по технике безопасности (инструкции, памятки, плакаты).

11.13. Все участки технологической линии должны быть обеспечены противопожарными средствами в соответствии с "Инструкцией о мерах пожарной безопасности при производстве строительных работ" (ГУМО МВД СССР).

При монтаже.

11.14. Перед началом работы старший бригады (звена) должен осмотреть исправность захватов. С неисправными захватами, с захватами с наличием трещин и заниженным диаметром работать запрещается.

11.15. Для гарантии безопасности ведения работ необходимо проверить надежность заделки стыков лотков, надежность закрепления балок и расстояния между осями балок.

11.16. Команды (сигналы) на перемещение автопогрузчика и маневры стрелой должно давать одно лицо, назначенное старшим бригады (звена).

Сигнал "стоп" подает любой член бригады (звена), заметивший опасность.

11.17. Перед перемещением автопогрузчика задним ходом водитель должен убедиться в отсутствии людей в зоне маневра и дать предупреждающий звуковой сигнал.

11.18. При монтаже решетчатых плит запрещается нахождение посторонних лиц в зоне монтажа.

|

|||||||||||||||||||||