Все документы,

представленные в каталоге, не являются их официальным изданием и предназначены

исключительно для ознакомительных целей. Электронные копии этих документов могут распространяться без всяких

ограничений.

Вы можете размещать информацию с этого сайта на любом другом сайте

без каких-либо ограничений.

Министерство монтажных и специальных строительных работ СССР

Главное техническое управление

Всесоюзный научно-исследовательский институт по монтажным и специальным строительным работам

ТЕХНОЛОГИЯ МОНТАЖА РЕЗЕРВУАРОВ И ТРУБОПРОВОДОВ

Сборник научных трудов

Под редакцией д-ра техн. наук Б.В. Поповского, канд. техн. наук Р.И. Тавастшерны

Редакционно-издательский отдел

Москва 1985

СОДЕРЖАНИЕ

Технология монтажа резервуаров и трубопроводов. Сборник научных трудов. - М., ВНИИмонтажспецстрой, 1985.

В сборнике освещены результаты исследований процесс монтажа и работы конструктивных элементов стальных резервуаров, испытаний и применения пневматических укрытий на монтажных работах.

Рассматриваются вопросы прочности соединений трубопроводов из стали и пластмасс, расчета сопротивления сварного соединения и оценки несущей способности деталей трубопроводов под давлением.

Редакционная коллегия: Н.С. Станкевич (гл. редактор), Ю.В. Соколов, Б.В. Поповский, А.И. Алексеев, П.П. Алексеенко, И.С. Иоффе, М.С. Мазин, Н.Г. Малинина, В.М. Никиреев, Р.И. Тавастшерна, В.Я. Телегин, Н.А. Юхин, Н.Е. Марченко (секретарь).

ИССЛЕДОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ФОРМООБРАЗОВАНИЯ МОНТАЖНЫХ СТЫКОВ РУЛОНИРУЕМЫХ ПОЛОТНИЩ СТЕНОК РЕЗЕРВУАРОВ

Инженеры Г.А. Ритчик,

Л.В. Петрова, И.Н. Добрынина

С увеличением объемов и высоты резервуаров, сооружаемых с применением метода рулонирования, возрастают трудности, связанные с обеспечением правильной геометрической формы стенок в процессе монтажа.

В процессе изготовления сварных рулонированных полотнищ стенок на заводских установках основной металл претерпевает различные изгибные деформации. Заключительной операцией, определяющей его конечное напряженное состояние при изготовлении, является наворачнвание полотнища на каркас, диаметр которого по условиям железнодорожных перевозок принят равным 2660 мм. При этом полотнище испытывает чистый упруго-пластический изгиб со значительной глубиной проникновения пластики в сечение основного металла.

Полотнище стенки, свернутое в транспортабельный рулон и претерпевшее при этом упруго-пластический изгиб, на монтажной площадке после обрезки удерживающих планок распружинится до остаточного радиуса, который будет тем меньше, чем меньше высота упругого ядра сечения. Основной металл полотнища будет иметь при этом значительные остаточные напряжения. Для вертикальных цилиндрических резервуаров большого объема (10 - 50 тыс. м3) остаточный радиус нижних наиболее толстых поясов стенок будет равняться 2...4 м, что значительно меньше проектных радиусов резервуаров (14…30 м). Для придания таким полотнищам проектной кривизны необходим разгиб их путем принудительного разворачивания рулонов.

При разгибе полотнищ до проектного радиуса основной металл опять испытывает упруго-пластические деформации. Причем наружные волокна претерпевают пластические деформации противоположного знака по сравнению с деформациями при рулоннровании: волокна, на внешней поверхности стенки будут сжаты, а на внутренней растянуты. При принудительном разворачивании рулонов на монтажной площадке обеспечение проектной формы стенки производится приваркой нижней кромки к днищу, а верхней к щитам покрытия или наружной кольцевой площадке для резервуаров с плавающей крышей.

Закрепленное в проектном положении полотнище стенки находится в преднапряженном состоянии.

В особых условиях находятся при изготовлении и монтаже рулонированных стенок концевые участки полотнищ в зонах монтажных стыков, для придания которым проектной формы требуется развальцовка на проектный радиус (формообразование).

При рулонировании полотнищ на заводских установках условия закрепления начальной и конечной кромок не позволяют получать их изгиб на радиус сворачивания. В результате начальный участок полотнища шириной до 250 мм остается плоским, на следующем участке шириной до 500 мм происходит постепенное изменение радиуса кривизны от бесконечности до радиуса сворачивания.

Ширина этих участков зависит от плотности прилегания начальной кромки к кольцам каркаса в начальный момент рулонирования и конечной кромки к рулону при упаковке по завершении рулонирования.

При более плотном прилегании ширина прямолинейных участков уменьшается.

Характер изменения кривизны обоих концевых участков полотнища примерно одинаков, однако внутренний конец, который крепится к кольцам и заводится в специальные карманы, при неудачной конструкции карманов может получить перегиб в месте, где карман переходит в кривизну каркаса.

Исследование формы концевых участков рулонированных полотнищ было проведено на рулонах стенки резервуара объемом 20 тыс. м3. С помощью индикаторного кривизномера с базой 200 мм были замерены радиусы изгиба концевых участков всех поясов.

Как показали измерения, внутренний конец полотнища, закрепляемый на кольцах каркаса, имеет перегиб на расстоянии 750 мм от конца.

Форма внутреннего концевого участка полотнища стенки резервуара объемом 20 тыс. м3 была исследована также на различных этапах монтажа. Кривизна измерялась на нижнем поясе на расстоянии 100 мм от горизонтального шва с помощью индикаторного кривизномера на трех этапах монтажа:

а) после разворачивания рулона в свободном состояния концевого участка;

б) после правки концевого участка обратным изгибом на участке шириной до 3 м;

в) после сборки и сварки монтажного стыка.

Результаты замеров показали, что концевой участок шириной 750 мм и после правки остается плоским. Частично выправляется участок перегиба; проектную кривизну приобретает последующий участок шириной около 2 м.

После сборки и сварки монтажного стыка кривизна этой зоны характеризуется плоским участком у шва и небольшой обратной кривизной участков по обе стороны от места перегиба.

В целом зона монтажного стыка стенки принимает форму, близкую к проектной, и удовлетворяет требованиям, предъявляемым нормативными документами.

Особенности деформирования концевых участков рулонированных полотнищ при их изготовлении и монтаже обуславливают своеобразие напряженного состояния стенок больших резервуаров, смонтированных из нескольких рулонов. Основные серединные зоны полотнищ стенок, в которых имеют место значительные предварительные напряжения, превышающие в крайних волокнах предел текучести, переходят в зонах монтажных стыков в места с незначительными остаточными напряжениями (участки правки обратным изгибом шириной до 2 м) и, наконец, в уплощенные места (участки шириной до 750 мм по обе стороны от монтажного шва), где остаточные и предварительные напряжения основного металла отсутствуют.

Проведенные исследования геометрической формы концевых участков полотнищ с фиксированными кромками [1] позволили выявить необходимую протяженность зоны правки. Как показали результаты исследования, краевые прогибы концевых участков полотнищ затухают на протяжении 150 - 160 см. Этой зоной затухания можно руководствоваться при выборе необходимой зоны правки концевых участков полотнищ стенок резервуара объемом 50 тыс. м3. Для полотнищ стенок других резервуаров протяженность зоны правки можно определять из формулы:

![]() ,

,

где

Н - высота стенки;

R - проектный радиус резервуара;

δ - максимальная толщина стенки.

Анализ деформированного состояния рулонированных полотнищ стенок (в том числе концевых участков) в процессе изготовления и монтажа резервуаров позволяет определить основную принципиальную схему правки.

Правку концевых участков полотнищ наиболее целесообразно производить обратным изгибом на радиус, при котором упруго-пластические деформация полотнищ позволят получить остаточный радиус, равный проектному.

При этом начальный участок шириной до 500 -750 мм, который не вальцуется при рулонировании, и при обратном изгибе на монтажной площадке целесообразно оставить плоским, так как реализация на этом участке изгибающего момента вызовет серьезные затруднения.

Поэтому исследование параметров обратного изгиба велось для зоны (начинающейся на расстоянии 500 - 750 мм от кромок), которая претерпевает при рулонировании изгиб на. радиус сворачивания, а на монтаже подвергается правке до проектного радиуса резервуара,

Расчетная схема определения радиусов обратного изгиба для правки этой зоны концевых участков рулонированных полотнищ стенок представлена на рисунке. Она основана на рассмотрении частого упруго-пластического изгиба полосы из идеального упруго-пластического материала [2].

На рисунке приняты следующие обозначения:

![]() - радиус

сворачивания в рулон

- радиус

сворачивания в рулон

![]() - остаточный

радиус после рулонирования

- остаточный

радиус после рулонирования

![]() - радиус

обратного изгиба для получения проектного радиуса

- радиус

обратного изгиба для получения проектного радиуса

Последовательность расчета радиуса обратного изгиба [2]:

1. Определение остаточного радиуса после рулонирования

![]() ,

, ![]() :

:

где

![]() ,

, ![]()

2. Определение угла правки для получения плоского полотнища

![]() ;

; ![]()

3. Определение угла и радиуса обратного изгиба для получения проектной кривизны полотнища

![]()

![]() определяется по

таблице

определяется по

таблице

|

φ1 в долях к |

0-1к |

1к-2к |

2к-3к |

3к-4к |

4к-5к |

5к-6к |

|

βоб.из. рад/м |

β-1,43φпр |

β-1,18φпр |

β-1,11φпр |

β-1,1φпр |

β-1,08φпр |

β-φпр |

Экспериментальная проверка расчетов осуществлялась на образцах в виде полос размером. 500×100×δ мм из сталей, применяемых в стенках резервуаров. Полосы подвергались чистому изгибу в соответствии с различными операциями рулонирования полотнищ при изготовлении и монтаже. Исследования показали достаточно точное совпадение расчетных и экспериментальных результатов, так как стали марок ВСт3сп5, 09Г2С и 18Г2АФ, применяемые в стенках резервуаров, имеют ярко выраженную площадку текучести на диаграммах растяжения гагаринских образцов и хорошо отвечают предположению об идеальном упруго-пластическом материале.

Основные технологические параметры правки обратным изгибом - радиусы обратного изгиба и необходимые изгибающие моменты, полученные расчетным путем для стенки резервуара объемом 50 тыс. м3 представлены в таблице.

Радиусы обратного изгиба определялись по расчетной схеме, представленной на рисунке.

Единичный момент обратного изгиба полотнища для правки концевых участков (момент на единицу высоты пояса) определялся по формуле:

кгс∙м/см

кгс∙м/см

где

σТ - предел текучести стали;

δ - толщина пояса;

![]() - коэффициент

упругой зоны при сворачивании полотнища в рулон;

- коэффициент

упругой зоны при сворачивании полотнища в рулон;

здесь Rсв - радиус сворачивания полотнища в рулон;

μ - коэффициент Пуассона;

E - модуль упругости стали;

![]() - отношение

радиуса сворачивания к радиусу обратного изгиба при правке.

- отношение

радиуса сворачивания к радиусу обратного изгиба при правке.

Основные параметры рулонирования и правки полотнищ стенки резервуара объемом 50 тыс. м3

Rcb. = 1340 мм

|

|

Марки стали |

16Г2АФ |

σТ = 50 кгс/мм2 |

ВСт3сп5 σТ = 28 кгс/мм: |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

δ, мм |

17 |

16 |

14 |

13 |

11 |

10 |

10 |

|

|

φо, рад/м |

0,75 |

0,75 |

0,75 |

0,75 |

0,75 |

0,75 |

0,75 |

|

|

φпр, рад/м |

0,33 |

0,033 |

0,033 |

0,033 |

0,033 |

0,033 |

0,033 |

|

|

к1 |

0,3401 |

0,3829 |

0,04177 |

0,4485 |

0,5301 |

0,578 |

0,3252 |

|

|

к 1/м |

0,1401 |

0,1488 |

0,1701 |

0,1832 |

0,2165 |

0,2381 |

0,1333 |

|

|

Rocт, мм |

2630 |

2800 |

3270 |

3830 |

4800 |

5840 |

2530 |

|

|

φ1, рад/м |

0,3802 |

0,3571 |

0,3058 |

0,278 |

0,2083 |

0,1712 |

0,3953 |

|

|

βо, рад/м |

1,1547 |

1,173 |

1,2207 |

1,249 |

1,321 |

1,369 |

1,1364 |

|

|

β, рад/м |

0,4047 |

0,423 |

0,4707 |

0,499 |

0,571 |

0,619 |

0,3864 |

|

|

βобр.изг., рад/м |

0,333 |

0,345 |

0,40 |

0,417 |

0,431 |

0,435 |

0,3125 |

|

|

Rобр.изг., мм |

3000 |

2900 |

2500 |

2400 |

2320 |

2300 |

3200 |

|

|

|

34,5 |

30 |

21,6 |

18,0 |

13,0 |

9,1 |

6,8 |

|

|

Моб.изг., т∙м |

5,2 |

4,5 |

3,25 |

2,7 |

2,0 |

4,1 |

4,12 |

|

|

МΣ, т∙м |

25,87 |

|

|

|

|

|

|

|

Результаты проведенных теоретических и экспериментальных исследований позволили сделать следующие основные выводы по технологическим параметрам правки концевых участков полотнищ:

а) ширина зоны правки от начальной или конечной кромок полотнища должна находиться в пределах 1600 - 2000 мм

б) для получения после правки остаточной кривизны близкой к проектной по всей высоте стенки, радиус обратного изгиба для различных поясов должен быть различен.

Этим технологическим требованиям должны удовлетворять применяемые способы и устройства по правке концевых участков. Наиболее идеальной схемой правки представляется правка с помощью сектора, оснащенного сменными дугами различной кривизны и длиной около 2 м.

Переставляя сектор с помощью крана на каждый пояс и используя сменные дуги соответствующей кривизны можно осуществить хорошую правку концевых участков шириной ~ 2 м на всю высоту стенки.

Опыт применения приспособления в виде каркаса с шаблонами постоянной кривизны, обеспечивающего обратный изгиб конца полотнища одновременно на всю высоту стенки, показывает возможность получения удовлетворительных результатов правки обратным изгибом на один радиус, соответствующий необходимому радиусу правки нижних поясов.

На основе этого опыта можно сделать вывод о том, что при правке обратным изгибом полотнищ переменной толщины можно ограничиться двумя-тремя радиусами обратного изгиба, что необходимо принимать во внимание при дальнейшем совершенствовании устройств для правки,

ЛИТЕРАТУРА

1. Никиреев В.М., Ритчик Г.А. К вопросу рулонирования полотнищ переменной толщины. - Сборник трудов ВНИИМСС. Исследование методов сварки. Процессы монтажа резервуаров, М., 1979.

2. Сахненко В.М. Холодная гибка и правка деталей. М., Машгиз, 1951.

КОНЦЕНТРАЦИЯ ДЕФОРМАЦИЙ В МОНТАЖНОМ СТЫКЕ СТЕНКИ ЦИЛИНДРИЧЕСКОГО РЕЗЕРВУАРА

Канд. техн. наук В.М. Никиреев

1. В стенках вертикальных цилиндрических резервуаров, выполненных из рулонных заготовок, встречаются монтажные стыки, у которых кольца соседних полотнищ соединены под небольшим углом. При заполнении резервуара в этих стыках возникают значительные местные напряжения и деформации. При большом количестве циклов налива и слива продукта в монтажных стыках, имеющих угловатость, наблюдаются случаи нарушения герметичности стенки в связи с малоцикловой усталостью металла. Для определения допустимого числа циклов налива и слива продукта необходимо установить зависимость коэффициента концентрации деформаций в упомянутом монтажном стыке от величины угла стыковки концов соединяемых полотнищ. В дальнейшем будем этот угол обозначать через 2 γ. Наиболее часто монтажные стыки имеют угловатость в средней зоне стенки - на уровне 3 - 6 поясов. В этой зоне мало сказываются влияния нижнего и верхнего уторных соединений стенки и поэтому при анализе деформаций в угловатых монтажных стыках будем пренебрегать влиянием уторов.

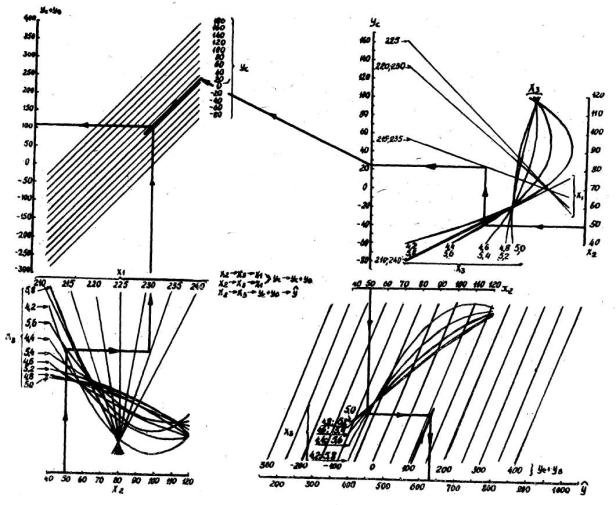

Рассмотрим замкнутую полосу единичной ширины толщиной δ, состоящей из п одинаковых круговых полос радиуса R, соединенных между собою под углом 2γ. Из условия равенства периметра кругового пояса цилиндрического резервуара проектного радиуса Ro и периметра упомянутой замкнутой полосы получим зависимость (рис. 1)

Рис. 1

![]()

Определим изгибные деформации этой полосы под воздействием внутреннего давления интенсивностью q.

Изгибающий момент М в поперечном сечении нагруженной полосы (рис. 2) и ее кривизна 1/ρ находятся из выражений [1]

![]() ; (1)

; (1)

![]() , (2)

, (2)

Точка 0 - начало полярной системы координат - совпадает с центром замкнутой полосы, Мо - изгибающий момент в середине круговой полосы (φ - 0).

Используя известную зависимость M = EJ(1/ρ - 1/R) и дважды интегрируя уравнения (1), (2) с учетом равенства ds2 = dr2 + (rdφ)2 и граничных условий (см. рис. 1), получим два уравнения для определения ro и rк

Рис. 2.

; (3)

; (3)

. (4)

. (4)

Здесь

![]() ; (5)

; (5)

![]() , (6)

, (6)

где

a = qR3/8EJ = 1,5(σo/E)(R/δ)2, σo = qR/δ, (7)

![]() . (8)

. (8)

Верхние знаки (+) берутся для угловатости типа "сердечко" (см. рис. 1); знаки (-) берутся для стыков, имеющих форму "домика". Ниже будем рассматривать угловатость типа "сердечко".

Так как подкоренное выражение x - f2(x) в интегралах уравнений (3) и (4) при х = хо равно нулю, то для получений численных результатов эти интегралы потребовали преобразования с выделением особенности функции x - f2(x) в окрестности х = хо.

После преобразований уравнения (3) и (4) приняли вид

, (9)

, (9)

. (10)

. (10)

Здесь

![]() ,

,

![]() ,

,

(11)

(11)

![]()

Первые интегралы этих уравнений выражаются через элементарные функции

, (12)

, (12)

где

![]() ,

,

здесь ![]() ;

;

![]() (13)

(13)

где ![]() ,

,

![]() , (14)

, (14)

b = f1 - f2∙xo

При a ≥ 25 вторые интегралы в уравнениях (9) и (10) составляют менее 0,1 % соответственно от первых интегралов.

Это обстоятельство позволило для определяющей разности m = xo - xк получить простую зависимость

, (15)

, (15)

которая за 2 цикла решается простой интеграцией, если принять за начальное приближение

![]() . (16)

. (16)

Отметим, что при а ≥ 100 с погрешностью менее 1 % можно пользоваться формулой (18).

Изгибающий момент в угловом стыке определяется из выражения

![]() . (17)

. (17)

С учетом выражений (8) и (18) имеем

![]() . (18)

. (18)

При малых углах γ

≤ 8° и п ≤ 6, можно

принять (Ro/r)1/2

≈ 1, (1 - cosγ)1/2 = ![]() и тогда

получим изгибающий момент и наибольшие изгибные напряжения в стыке с

угловатостью, определяемые из линейной теории

и тогда

получим изгибающий момент и наибольшие изгибные напряжения в стыке с

угловатостью, определяемые из линейной теории

![]() ,

,

![]()

При γ = 2fyl/l, где fy - стрелка в угловатом стыке на базе l, будем иметь [2]

![]() .

.

Наибольшие суммарные напряжения находятся из формулы

![]() , (19)

, (19)

где σmax - коэффициент концентрация упругих напряжений. Полученный коэффициент концентрации получил экспериментальное подтверждение и является одной из основных характеристик, позволяющей по известной методике расчета конструкций на малоцикловую усталость [3] оценить долговечность цилиндрических резервуаров и сосудов в условиях циклического нагружения.

2. Расчеты цилиндрических резервуаров, выполненные по изложенной методике, показали, что действительная работа резервуаров, а следовательно их надежность, могут быть определены только на основе нелинейной теории оболочек. Для решения нелинейных дифференциальных уравнений применяется чаще всего метод конечного элемента или метод конечных разностей, позволяющий свести задачу к решению большой системы нелинейных алгебраических уравнений. Общих (универсальных) методов решения таких систем нет. В расчете оболочек получил распространение метод нагружения конструкции малыми ступенями (шагами) - аналог методу решения уравнений путем их дифференцирования по параметру.

Для таких тонкостенных конструкций, какими являются цилиндрические резервуары (R/δ - 2000 ÷ 3000 для стенки), величины ступеней нагрузок очень малы и для получения решения с удовлетворительной точностью число ступеней нагружения доходит до нескольких тысяч и более. В сообщении [4] описывался способ повышения сходимости метода последовательных нагружений путем использования экстраполяционных формул для предсказания приращений искомых функций. Ниже излагается обобщение этого способа, позволяющего существенно сократить число ступеней (шагов) нагружения.

Пусть

λqi = fi(w1…wN), i = 1, 2…N (20)

система нелинейных уравнений с параметром λ, изменяющимся от до 1, qi - заданные постоянные величины нагрузок, wi - искомые величины. Если параметр λ получает приращение Δλ то переменные wi также получают приращения Δwi. Используя ряд Тейлора, получим систему уравнений относительно Δwi.

(21)

(21)

В методе исследовательного нагружения обычно ограничиваются первым членом ряда (К = 1). Решая полученную систему линейных уравнений, определяют Δwi. В работе [4] предложено учитывать квадратичные члены в разложении (21), исходя из линейной системы уравнений (i - 1, 2…N)

(22)

(22)

где Δwi - определяются по экстраполяционным формулам по известным Δwi из предыдущих шагов нагружения. При ![]() = Δwi система (22) (i = 1, 2... N) удовлетворяет выражению (21) до

квадратичных членов включительно. Обобщим систему (22) с целью повышения ее

точности исходя за выражения (21). Для этого функцию fi в (22) представим в виде

= Δwi система (22) (i = 1, 2... N) удовлетворяет выражению (21) до

квадратичных членов включительно. Обобщим систему (22) с целью повышения ее

точности исходя за выражения (21). Для этого функцию fi в (22) представим в виде

![]() , (23)

, (23)

здесь ![]() = 1 – С,

= 1 – С, ![]() = 1 - α, где

С и α - постоянные,

определяемые с учетом нелинейных членов до четвертого порядка включительно в

выражении (21).

= 1 - α, где

С и α - постоянные,

определяемые с учетом нелинейных членов до четвертого порядка включительно в

выражении (21).

Разложив функцию (23) в

ряд Тейлора и приравнивая подобные члены разложения в полученном выражении (при

![]() ) и в (21), придем к совместной системе уравнений

) и в (21), придем к совместной системе уравнений

![]() ,

,

![]() ,

,

![]() .

.

Корни этой системы ![]()

![]()

Функция, удовлетворяющая

системе (21): до нелинейных членов шестого порядка включительно, имеет вид (при

![]() = Δwi)

= Δwi)

![]()

![]()

где ![]() находятся из системы

четырех уравнений

находятся из системы

четырех уравнений

![]()

здесь п - 2, 3, 4, 5.

Корни этой системы ![]() ,

,

где ![]() - корни полинома

Лежандра.

- корни полинома

Лежандра.

![]() .

.

Оказывается, что корни α, С и β, μ, С равны абсциссам к коэффициентам квадратурной формулы Гаусса соответственно при двух и четырех узлах интерполяции интервала интегрирования. Отметим, что при трех узлах интерполяции требуемая точность не достигается из-за плохой аппроксимации членов, соответствующих смешанным производным выше третьего порядка в выражении (21). Только при четных узлах интерполяции достигается одинаковая точность аппроксимации всех нелинейных членов равных порядков, включая их смешанные произведения.

Для решения систем

нелинейных уравнений изложенным способом необходимо знать приращения искомых

неизвестных хотя бы на трех предыдущих шагах нагружения с целью определения ![]() для системы

(20). На начальных шагах нагружения это можно сделать следующим способам,

являющимся аналогом метода интегрирования Рунге-Кутта. Из-за громоздкости

доказательства приведем только последовательность этапов решения системы (20).

для системы

(20). На начальных шагах нагружения это можно сделать следующим способам,

являющимся аналогом метода интегрирования Рунге-Кутта. Из-за громоздкости

доказательства приведем только последовательность этапов решения системы (20).

1 этап - определяются ![]() из обычной системы

линейных уравнений, получаемой в методе последовательных нагружений (i =

1,2...N)

из обычной системы

линейных уравнений, получаемой в методе последовательных нагружений (i =

1,2...N)

2 и 3 этапы -

последовательно определяются ![]() из систем линейных

уравнений (j = 1 и 2)

из систем линейных

уравнений (j = 1 и 2)

4 этап - определяются ![]() из системы линейных

уравнений

из системы линейных

уравнений

![]()

5 этап - определяются искомые приращения:

![]()

Полученные приращения ![]() будут удовлетворять

системе (21)

с точностью до нелинейных членов

четвертого порядка включительно.

будут удовлетворять

системе (21)

с точностью до нелинейных членов

четвертого порядка включительно.

Изложенный метод был применен для определения напряженно-деформированного состояния стенки цилиндрического резервуара (в средник поясах) в зоне монтажного стыка, имеющего угловатость, Задача решалась с учетом пластической работы стали. Так, для стали Ст3 было выявлено, что при угловатости 2γ = 5° происходит разное нарастание изгибных деформаций в монтажном стыке - с 0,4 % при 2γ = 4о до 3,3 % при 2γ = 6° с локализацией пластических деформаций в полосе монтажного стыка шириною всего 8 - 10 толщин стенки. Полученное затем аналитическое решение этой задачи подтвердило высокую точность изложенного выше метода.

ЛИТЕРАТУРА

1. Попов Е.Л. Нелинейные задачи статики тонких стержней. М., Гостехиздат, 1948.

2. Никиреев В.М. Приближенный метод проверки устойчивости цилиндрических резервуаров. Сб. научн. трудов ВНИИМСС. Исследования процесса монтажа трубопроводов и резервуаров. M., 1984.

3. Прочность конструкций при малоцикловом нагружении. Институт машиноведения им. А.А. Благонравова АН СССР. М., Наука, 1983.

4. Никиреев В.М. К решению систем нелинейных уравнений строительной механики методом последовательных нагружений. - Строительная механика и расчет сооружений. № 3, 1970.

ХАРАКТЕРИСТИКА НЕСУЩИХ ЭЛЕМЕНТОВ ДЛЯ ОБЛЕГЧЕННЫХ ПОКРЫТИЙ

Инж. Ю.В. Примаков

При сооружении покрытий для резервуаров и круглых силосов все большее распространение получают облегченные элементы, изготовленные как одно целое с настилом. Такая конструкция покрытия позволяет существенно снизить его массу (на 15 - 20 %) и уменьшить общую длину сварных соединений. При этом в 2 - 2,5 раза уменьшается номенклатура материалов для изготовления покрытий.

Рис 1. - Геометрические размеры несущих элементов

Во всех опытных или серийных покрытиях, где были использованы эти профили, применялась одна и та же схема радиально размещенных несущих элементов, которые при симметричном нагружении покрытия воспринимали изгибающие и сжимающие усилия. Это обстоятельство определило в данном случае способ сопоставления различных профилей по моменту сопротивления изгибу при равенстве площадей и толщин сравниваемых профилей.

В данной статье рассмотрены только те профили, которые были уже использованы в опытных или серийных покрытиях.

В связи с тем, что некоторые типы сечений весьма близки друг другу по конфигурации, было обращено особое внимание на одинаковость способа определения границ сечения и размеров включенной в расчетную формулу части оболочки. На рис. 1 представлены сечения тех профилей, которые рассмотрены в этой статье. При определении моментов инерции сечения в формулах были отброшены члены, имеющие небольшую величину и не влияющие на общий результат.

Рис. 2. Кривые геометрических характеристик различных элементов

Для сопоставления несущей способности гнутых профилей использовались коэффициенты α и β.

![]() ;

;

где h - высота профиля;

L - длина развертки;

![]()

где Jх - момент инерции сечения;

δ - толщина сечения.

На. рис. 2 представлены кривые изменения α и β в зависимости от длины развертки заготовки. На кривых видно, что в ряде случаев характеристики сходных по очертаниям элементов оказываются весьма близкими по значению. Это позволяет выбирать в каждой конструкции тот тип профиля, который наиболее соответствует условиям работы сооружения.

Примером может быть использование треугольных гофров, которые применялись в конструкциях крыш для резервуаров и зерновых силосов. Так как крыши для резервуаров, имеют небольшой угол подъема (около 7°), то целесообразно было использовать гофры типа III, которые позволяют применять упрощенную технологию изготовления и монтажа покрытия. Были выпущены проекты таких покрытий для резервуаров емкостью от 100 до 2000 м3. Сооружение и испытание таких покрытий на резервуарах емкостью 700 и 1000 м3 показали хорошее совпадение теоретических и экспериментальных данных, подтвердило правильность выбранной расчетной схемы.

Треугольный гофр типа IV более удобен для конических крыш, имеющих большой угол наклона, поэтому этот тип гофров был выбран для крыши металлического силоса с углом подъема крыши 30°. При таком конусе нужно было обеспечить удобство образования конической поверхности покрытия и стыковка гофров в зоне вершины гофра облегчает решение этой задачи. Крыши для силосов с треугольными гофрированными элементами имеют следующие особенности по сравнению с крышами для резервуаров:

1) на крыше имеется промежуточное кольцо, которое соединяется специальным натяжным устройством с радиальными гофрами, образуя жесткое соединение;

2) число гофров неодинаково в разных зонах, оно уменьшается по направлению к вершине конуса после пересечения опорного кольца.

Применение гофрированных элементов в покрытиях для силосов дало снижение массы покрытия на 25 % по сравнению с типовым проектом и позволило существенно сократить сроки возведения сооружения. Так же как и при испытаниях покрытия для резервуаров, совпадение теоретических и экспериментальных данных было удовлетворительное.

Из всех рассмотренных профилей, наиболее выгодны по соотношению α и β профили типа I и II. Этот тип профилей широко применяется в конструкциях, работающих на изгиб (например, панелях), он применялся в покрытиях для резервуаров как в СССР, так и за рубежом. Достоинствами такого профиля являются: большая жесткость при изгибных напряжениях, простота изготовления, экономичность. Недостатком - небольшая крутильная жесткость, что требует принятия дополнительных мер по сохранности заготовки в процессе транспортировки и монтажа.

Вариант сечения II более жесткий и более удобный при использовании в конструкции промежуточных колец или элементов, закрепляемых под крышей, на покрытии снизу.

Покрытия типа V разработаны болгарскими специалистами для зерновых силосов и напоминают аналогичные покрытия промышленных зданий, в которых несущим элементом является ужесточенный замковым соединением узел стыковки листов. Такое покрытие отличается от рассмотренных выше отсутствием сварки и может быть изготовлено из тонкого листа, имеющего антикоррозионное покрытие. Толщина покрытия определяется мощностью фальцезакатного приспособления и пластичностью материала настила. Опыт применения таких покрытий показал, что долговечность и сохранность антикоррозионного слоя зависит от устройства рабочего инструмента (роликов), которые должны быть либо гуммированные, либо изготавливаться из материалов, не повреждающих антикоррозионный слой. Недостатком конструкции крыши с такими элементами является необходимость создавать дополнительную систему конструкций дли установки термоподвесок.

Все эти профили уже применялись в различных покрытиях и поэтому имеется возможность сопоставить не только их геометрические характеристики, но и рассмотреть некоторые вопросы, связанные с практикой применения подобных несущих элементов. С точки зрения технологии изготовления монтажных заготовок подобные элементы могут быть условно разделены на две группы - первая состоит из несущих элементов, полностью образованных в процессе заводского изготовления, и вторая из элементов, которые приобретают проектные размеры и форму в процессе монтажа покрытия.

К первой группе относятся элементы типа I, II, III, ко второй типа IV и V. С точки зрения заводского изготовления монтажных заготовок и транспортировки между этими группами нет большой разницы, с точки зрения подгонки и сборки на монтаже, вторая группа удобнее. В то же время вторая группа увеличивает объем сварочных работ или требует специального оборудования для образования соединения на монтаже (типа фальцезакаточных станков). Выгибка гофров или других несущих элементов может при среднесерийном производстве производиться на листогибочных прессах, при крупносерийном производстве целесообразно использовать прокатное оборудование.

При транспортировке щитов покрытия, имеющих облегченные несущие элементы, необходимо принять, дополнительные меры предосторожности для обеспечения сохранности тонкостенного элемента. Особенно это необходимо для гнутых элементов открытого профиля типа I и II, а также для заготовок элементов типа V. Как показал опыт, наиболее эффективный способ сохранения заготовок от повреждений - упаковка в плотные пакеты с применением деревянных прокладок, вкладывая заготовки друг в друга. Полосы, ограничивающие щиты в узкой и в широкой части не привариваются. При этом существенно увеличивается объём сварочных работ на монтаже, но зато есть гарантия сохранности щитов при перевозках. Правка и подгонка поврежденных элементов - весьма трудоемкая операция, поэтому целесообразно пойти на некоторое увеличение объема сварочных работ на монтажной площадке.

Рассмотрение разных типов ужесточающих гнутых элементов, которые применяются в конструкции покрытий резервуаров и силосов, позволило сделать следующие выводы:

1) все рассмотренные типы гнутых элементов позволяют создать более экономичные по массе и по трудоемкости изготовлений покрытия, чем применявшиеся ранее профили горячего проката;

2) область рационального применения гнутых элементов каждого типа зависит от условий нагрузки и размеров перекрываемого пространства;

3) совершенствование технологии изготовления гнутых элементов, а также улучшение способов нанесения средств антикоррозионной защиты позволит расширить область применения экономичных конструкций.

ОПТИМИЗАЦИЯ ПАРАМЕТРОВ КОНСТРУКЦИЙ ИЗОТЕРМИЧЕСКИХ РЕЗЕРВУАРОВ

Канд. техн. наук А.З. Майлер

При проектировании изотермических резервуаров наряду с обеспечением надлежащей надежности конструкций ставится задача получения экономичных решений. Одним из центральных вопросов экономичного проектирования является создание рациональных конструктивных решений с учетом различных критериев качества, таких как минимальный расход материалов, технологичность изготовления и монтажа, сокращение эксплуатационных расходов и др. Традиционное проектирование предусматривает возможно более полный учет реальных требований, вливающих на экономичность решения на основе систематизации накопленного инженерного опыта.

Более строгая постановка указанной проблемы и методы ее решения имеют место в теории оптимального проектировании конструкций [1, 2], в рамках которой следует ставить вопросы оптимизации резервуарных конструкции часть которых уже получила практическое решение.

Проблема оптимизации параметров конструкций изотермических резервуаров может быть сформулирована в общей постановке следующим образом.

Приведенные затраты на сооружение изотермических резервуаров для хранения различных сжиженных газов в масштабе всего народного хозяйства должны быть минимизированы при условии полного удовлетворения спроса промышленности на газохранилища с использованием изотермических резервуаров.

Такая постановка задачи предусматривает оптимизацию всего параметрического ряда изотермических резервуаров с определением рациональных типов и объемов резервуаров, соответствующих спросу промышленности. При этом резервуар определенного типа и объема должен иметь оптимальные по приведенным затратам параметры, от которых зависят такие критерии качества, как расход материалов, технологичность изготовления, транспортировки и монтажа конструкций, в том числе металлических и железобетонных, фундаментов, теплоизоляции. К указанным критериям относятся и эксплуатационные затраты, в первую очередь энергетические, а также потери продукта, ремонтные расходы, противопожарные мероприятия и др.

Учитывая чрезвычайную сложность поставленной задачи ее решение возможно осуществить поэтапно исследованием ряда частных вопросов общей проблемы оптимизации параметров конструкций изотермических резервуаров.

В инженерной практике имеется опыт решения оптимизационных задач в области резервуарных конструкций. В основном это работы, относящиеся к резервуарам для хранения нефти и нефтепродуктов. Однако, учитывая близость конструкций резервуаров для хранения нефтепродуктов и сжиженных газов, работы по оптимизации нефтерезервуаров могут служить хорошей методической основой для анализа поставленной задачи.

Наиболее полно разработан вопрос оптимизации параметров резервуарных конструкций по расходу металла.

Впервые задачу определения наивыгоднейших значений высоты и диаметра резервуара решил В.Г. Шухов [3]. Формулы, предложенные в [3] были получены из условия минимума расхода металла и охватывали два варианта:

1) толщина стенки резервуара постоянна (малые объемы резервуаров)

![]() ;

; ![]() , (1)

, (1)

2) толщина стенки переменна

![]() ;

; ![]() , (2)

, (2)

где

V - объем резервуара,

t - толщина стенки;

λ - суммарная приведенная толщина крыши и днища;

T - допускаемое напряжение (при расчете по предельным состояниям - расчетное напряжение);

γ - объемная масса продукта.

При выводе приведенных формул были сделаны допущения, что суммарная приведенная толщина днища и крыши, а также толщина верхних поясов стенки постоянны и не зависят от изменения оптимизируемых высоты и диаметра резервуара. С увеличением объема резервуара указанные допущения значительно снижают точность результатов, так как приведенная толщина крыши и днища, а также толщина верхних поясов стенки резервуара существенно зависят от изменения его диаметра и высоты.

В связи с этим в [4] величина λ была выражена формулой:

![]() , (3)

, (3)

где λ и D в метрах. Соотношение (3) получено

на основе анализа имеющихся проектных решений. На этой же основе получен

диапазон изменения коэффициента ![]() , выражающего отношение средней толщины стенки к

максимальной, который изменяется в пределах от 0,59 до 0,71. Нижний предел

соответствует применению в нижних поясах стали с расчетным сопротивлением

порядка 210 МПа, верхний - порядка 400 МПа. В соответствии с (3) и значением а1 в [4]

предложены формулы для определения Нопт.

и Dопт.

, выражающего отношение средней толщины стенки к

максимальной, который изменяется в пределах от 0,59 до 0,71. Нижний предел

соответствует применению в нижних поясах стали с расчетным сопротивлением

порядка 210 МПа, верхний - порядка 400 МПа. В соответствии с (3) и значением а1 в [4]

предложены формулы для определения Нопт.

и Dопт.

В связи с тем, что и приведенная толщина λ, и средняя толщина tсp, являются функциями независимой переменной (либо Н, либо D), так как высота и диаметр связаны между собой при постоянном объеме резервуара), необходимо в оптимизационной задаче учесть эту функциональную связь. Для величины λ имеется выражение (3). На основе анализа применяемых в настоящее время проектов резервуаров в [5] для λ рекомендовано выражение:

λ = 0,0149∙D + 0,01044 (м), (4)

Использование постоянного

коэффициента ![]() , как это предложено в [4],

не отражает функциональной связи tср. с

оптимизируемыми параметрами. Указанная связь может быть получена путем

численного решения известного уравнения устойчивости замкнутой круговой

цилиндрической оболочки, подверженной одновременному действию осевых и

поперечных нагрузок относительно tср.

(см. например, СНиП II-23-81). Для удобства

использования в задаче оптимизации на основе численного решения функциональная

зависимость аппроксимируется, например, линейной функцией [6]:

, как это предложено в [4],

не отражает функциональной связи tср. с

оптимизируемыми параметрами. Указанная связь может быть получена путем

численного решения известного уравнения устойчивости замкнутой круговой

цилиндрической оболочки, подверженной одновременному действию осевых и

поперечных нагрузок относительно tср.

(см. например, СНиП II-23-81). Для удобства

использования в задаче оптимизации на основе численного решения функциональная

зависимость аппроксимируется, например, линейной функцией [6]:

tср. = 0,0213D + 0,001975 (м) (5)

Минимизация расхода металла является важным аспектом экономичного проектирования, однако не менее важным является учет затрат на сооружение фундаментов, теплоизоляции, а также энергозатрат при эксплуатации изотермических резервуаров.

Качественный анализ влияния указанных факторов на основные размеры резервуара показывает, что имеется тенденция к увеличению отношения Н/D. Известно, что цилиндр имеет минимальную поверхность при Н/D = 1. Чем меньше поверхность резервуара, тем меньше теплоприток в него из окружающей среды, тем меньше площадь изоляционного покрытия. Вертикальные цилиндрические резервуары для хранения нефтепродуктов объемом 20 тыс. м3 более имеют отношение Н/D от 0,4 до 0,2. В [5] показано, что для нефтерезервуаров указанные отношения целесообразно увеличить до 0,8…0,4. В изотермических резервуарах при увеличении высоты в соответствующем уменьшении диаметра сокращается площадь зеркала продукта и, как следствие, интенсивность его испарения, однако увеличивается нагрузка на теплоизоляционный слой между днищами и на фундамент резервуара. Сокращение площади теплоизоляционного слоя и фундамента с одновременным увеличением нагрузки приводит, по-видимому, к некоторому уменьшению их стоимости по аналогии с фундаментами нефтерезервуаров. Однако, этот вопрос требует специального исследования, так как затраты на сооружение фундаментов в значительной мере зависят от состояния основания, и в связи с этим их величина имеет большой разброс.

Учет эксплуатационных затрат требует включения в оптимизационную задачу характеристик всего комплекса по сжижению, хранению и регазификации продукта. Однако приближенная постановка [7] позволила получить практические результаты оптимизации на основе эксплуатационных ограничений, заключающихся в том, что толщина теплоизоляционного слоя и основные габариты резервуара должны соответствовать некоторому допускаемому теплопритоку в емкость,

В указанной работе задача была поставлена следующим образом.

![]() (6)

(6)

где П - приведенные затраты на сооружение изотермического резервуара;

D - оптимизируемый параметр - диаметр резервуара;

V, A, B. С - постоянные геометрические параметры - соответственно объем резервуара, расстояние между стенками, днищами и крышами.

В выражении приведенных затрат учтены затраты на сооружение наружного и внутреннего резервуаров, перлитной теплоизоляции, слоя пеностеклянных блоков между днищами и фундамента.

Эксплуатационное ограничение по теплопритоку имеет вид:

Q (D, V, A, B, C) ≤ Qдoп. (7)

где Qдоп - допускаемый теплоприток в емкость (ккал/ч).

В связи с необходимостью определения массы металла прочностной расчет конструкций входит составной частью в оптимизационную задачу. При этом величины приведенных толщин элементов получены аналогично (4) и (5).

В [7] представлены зависимости стоимости различных элементов и общих приведенных затрат на сооружение изотермического резервуара от отношения Н/D.

Область параметров, при которых суммарные затраты отличаются от оптимальных незначительно (в пределах 5 %), достаточно широка и отношение (Н/D)опт. колеблется от 0,54 до 1,03.

При значительном возрастании объемов строительства изотермических резервуаров и при переходе в ближайшем будущем на их серийное производство возрастает значение унификации элементов конструкций и методов их возведения. С этой проблемой тесно связана задача оптимизации параметрического ряда изотермических резервуаров по их типам и объемам. Методически указанная задача решена для нефтерезервуаров [8], и эта методика может быть модифицирована применительно к резервуарам для хранения сжиженных газов. При рассмотрении оптимизации параметрического ряда изотермических резервуаров, исходя из "Типовой методики оптимизации параметрического (типоразмерного) ряда" Госстандарта СССР, совокупностью изделий, отличающихся друг от друга числовыми значениями параметров, являются резервуары различной вместимости. Резервуары могут быть отнесены к объектам с ограниченной заменяемостью. Например, резервуар меньшей вместимости может быть заменен резервуаром большей вместимости, или больший - двумя малыми, однако, общая стоимость при таких решениях будет возрастать.

Оптимизация параметрического ряда в рассматриваемом случае заключается в нахождении совокупности резервуаров с такими значениями параметров (геометрических объемов), при которых заданные потребности в изделиях удовлетворяются с наименьшими суммарными приведенными затратами.

Потребность в резервуарах той или иной вместимости характеризуется "функцией спроса", которая задается как количество выпускаемых в год резервуаров определенной вместимости, необходимых народному хозяйству.

Связь между параметрами изделий и затратами на разработку, изготовление, монтаж и эксплуатацию определяется функцией затрат, которая задается как суммарные приведенные затраты резервуара определенной вместимости.

Для задания двух указанных функций на множестве возможных параметров изделий необходимо определить. дискретный ряд возможных вместимостей резервуаров, из которого можно "набирать" различные параметрические ряды.

В приближенном решении задачи могут быть использованы следующие предпосылки.

Определение "функции спроса" следует выполнять с помощью статистических методов прогнозирования, предусматривающих обобщение известных данных за определенный промежуток времени и экстраполяцию найденной закономерности на расчетный год. Множество возможных вместимостей необходимо определить таким образом, чтобы конструкция каждого резервуара была технологична в изготовлении, транспортировке и монтаже, а также рациональна по расходу материала. В условие технологичности целесообразно включить требование по унификации элементов конструкций. Рациональность конструкции по расходу материала должна обеспечиваться оптимальным отношением высоты и диаметра резервуара. Кроме того, при определении указанного отношения необходимо учитывать затраты на устройство фундаментов, сокращение площадей застройки, а также эксплуатационные затраты,

ЛИТЕРАТУРА

1. Рейтман М.И., Шапиро Г.С. Методы оптимального проектирования деформируемых тел, М., Наука, 1978.

2. Малков В.П., Угодчиков А.Г. Оптимизация упругих систем. М., Hayкa, Физматгиз, 1981.

3. Шухов В.Г. Избранные труды. Строительная механика. М., Наука, 1977.

4. Беляев Б.И. Оптимальные размеры вертикальных цилиндрических резервуаров. - Промышленное строительство. № 5, 1968.

5. Майлер А.З., Катанов А.А. Анализ рациональных конструктивных решений резервуаров с точки зрения расхода, металла, дифференцированного по прочности. Сб. научных трудов ВНИИмонтажспецстроя. Экономика механомонтажных работ. М., 1983.

6. Майлер А.З., Губадулина Е.В. Оптимизация параметров мультицилиндрических резервуаров вместимостью более 100 тыс. м3. Сб. научных трудов ВНИИмонтажспецстроя, Исследование процесса монтажа трубопроводов и резервуаров. М., 1984.

7. Майлер A.З., Поляков Д.В. Определение оптимальных параметров изотермических резервуаров с учетом технологических ограничений. Сб. научных трудов ВНИИмонтажспецстроя. Сооружение резервуаров и оболочек. Сварочные работы. М., 1982.

8. Майлер А.З., Катанов А.А., Поповский Б.В. Оптимизация параметрического ряда вертикальных цилиндрических резервуаров для хранения нефти и нефтепродуктов с учетом унификации конструкций. Сб. научных трудов ВНИИмонтажспецстроя. Монтаж и сварка резервуаров и технологических трубопроводов. M., 1983.

МЕТОДЫ ПОДОБИЯ И РАЗМЕРНОСТИ В ЗАДАЧЕ ОБТЕКАНИЯ МЯГКИХ ОБОЛОЧЕК ПОТОКОМ ВОЗДУХА

инж. В.П. Поляков,

канд. техн. наук Д.А. Бейлин,

инж. Ю.М. Гольберг

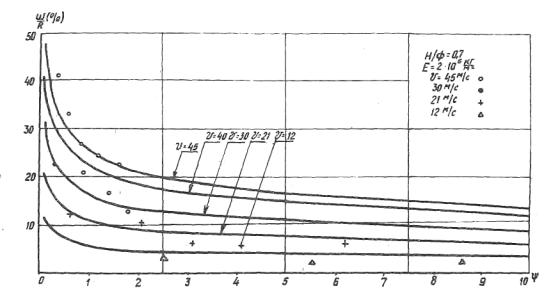

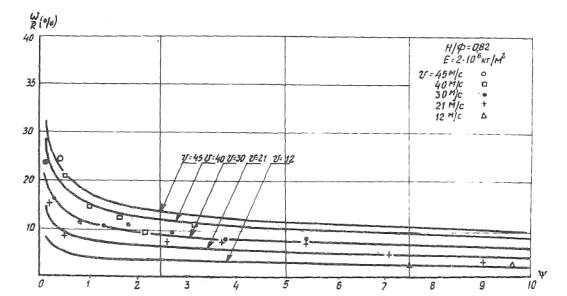

Обтекание мягких оболочек потоком воздуха наиболее полно исследуется на моделях с помощью аэромеханического эксперимента. При его проведении следует учитывать критерий геометрического, физического, кинематического и динамического подобия модели и натурной конструкции. Объектом экспериментов в аэродинамической трубе являлись модели воздухоопорных оболочек усеченной сферической формы, геометрически подобные реальным технологическим укрытиям с отношением Н/D = (0.3…0,82). Испытания проводились с соблюдением частичного подобия по механическим характеристикам материала оболочек, а также числам N, Eu и Re.

В процессе экспериментов изучались: распределение коэффициентов ветрового давлений, аэродинамические характеристики, изменение величины внутреннего избыточного давления, формы оболочки и реакции в опорном контуре в зависимости от скоростного напора потока. Для оценки распределения ветрового давлений поверхность оболочки была дренирована по трем меридиональным сечениям; определение аэродинамических характеристик осуществлялось с помощью шестикомпонентных весов, на которых устанавливались испытываемые модели. Перемещения точек поверхности оболочек замерялись по геодезическим координатам методом стереофотограмметрии с синхронным получением эпюры распределения давления.

В результате проведенных исследований установлено, что в принятых режимах обтеканий для оболочек, не имеющих одноосных областей, справедливы гипотезы плоских сечений и малых деформаций. Эпюры напряжений и перемещений соответствуют эпюре распределения давления на поверхности. Задавшись формой распределения напряжений в виде [1]

![]() ;

;

![]() , (1)

, (1)

получим натяжения в оболочке

![]() и

и ![]() (2)

(2)

где а, в, F - функции обобщенных аэродинамических характеристик и геометрии моделей; - угол срыва потока; ΔР - избыточное внутреннее давление; β - текущий угол, отсчитываемый от направления потока по широте; h - толщина оболочки.

По натяжениям Т1 и Т2 находим главные натяжения и определяем величину избыточного давления в оболочке, предшествующую появлению одноосных зон.

Экспериментальные исследования завершаются определением функциональной связи между критериями подобия в виде уравнения регрессии [2].

Перемещения точек поверхности модели являются функцией восьми параметров:

![]() (3)

(3)

где R, H и h - геометрические характеристики модели; Е, ρ - характеристики материала; p. q - силовые воздействия; t - время.

Анализ показателей степеней при параметрах дозволяет сделать вывод, что независимыми переменными являются безразмерные величины H/R, p/Е и q/E, в результате чего уравнение регрессии записывается в виде

. (4)

. (4)

Обозначив ![]() и πi

- безразмерные комплексы, записанные в круглых скобках, получим:

и πi

- безразмерные комплексы, записанные в круглых скобках, получим:

πо = φ(π1, π2, π3) (5)

Представим регрессионное уравнение (5)с тремя переменными в форме:

![]() (6)

(6)

где Ао - согласующая постоянная; С1, С2 и C3 - неизвестные показатели степени. Логарифм согласующей постоянной и показатели степени (6) могут быть найдены из решения системы линейных уравнений вида:

y = Xс (7)

где y - опытные

значения отношения ![]() соответствующие

опытным коэффициентам (параметрам) матрицы Х.

соответствующие

опытным коэффициентам (параметрам) матрицы Х.

Рис. 1.

Рис. 2.

Соответственно величинам модуля упругости материала Е экспериментально были получены следующие значения параметров:

|

А0 |

С1 |

C2 |

С3 |

Е |

|

4,50 |

-2,47 |

-0,27 |

0,8 |

2∙106 |

|

5,71 |

-2,45 |

-0,27 |

0,8 |

2∙107 |

|

6,92 |

-2,47 |

-0,27 |

0,8 |

2∙108 |

Сопоставление экспериментальных значений и данных, полученных на основе предложенной модели, показано на рис. 1 и 2.

Результаты выполненных экспериментальных исследований позволяют оценить напряженно-деформированное состояние мягкой оболочки при обтекании потоком воздуха и определить величины внутреннего избыточного давления для различных форм оболочек и ветровых нагрузок

ЛИТЕРАТУРА

1. Поляков В.П., Бейлин Д.А., Гольберг Ю.М. О взаимодействии мягкой оболочки усеченной формы с потоком воздуха. В сб. трудов ВНИИмонтажспецстроя. Исследование процесса монтажа трубопроводов и резервуаров. М., 1984.

2. Седов Л.И. - Методы подобия и размерности в механике. М., "Наука", 1965.

СТАНДАРТНЫЕ ПОДПРОГРАММЫ РЕШЕНИЯ СИСТЕМ ЛИНЕЙНЫХ АЛГЕБРАИЧЕСКИХ УРАВНЕНИЙ ДЛЯ РАСЧЕТА РЕЗЕРВУАРОВ

Инж. С.В. Волкова,

канд. физ-мат. наук Л.Л. Сабсович

Многие вопросы поведения резервуаров под нагрузкой приводят к решению задач теории упругости или теории оболочек. Как правило, аналитическое решение этих задач не представляется возможным. Поэтому приходится прибегать к численным методам решения.

Применив метод дискретизации к системе уравнений в частных производных, описывающей поведение изучаемого объекта в упругой или упруго-пластической стадии, можно получить систему линейных или нелинейных уравнений большего порядка относительно дискретных значений искомых функций.

Если система исходных уравнений была линейной, то система дискретных уравнений тоже будет линейной, однако матрица ее коэффициентов окажется слабо заполненной и будет носить ленточный характер. Если же исходная система была нелинейной, то ее тем или иным способом приходится линеаризовать и задача все равно сведется к решению ленточной системы линейных алгебраических уравнений большого порядка.

Решать такие системы можно только на ЭВМ, используя прямые или итерационные методы решения. Если система получалась не слишком большого порядка, то имеет смысл применять прямые методы решения. Учет ленточности системы позволяет значительно сократить требования кооперативной памяти ЭВМ, но и при этом обычно расположить всю матрицу в памяти ЭВМ не удается. Поэтому приходится прибегать к использованию памяти на внешних накопителях.

Существуют разные способы хранения матрицы системы на внешнем накопителе. В разработанных нами подпрограммах мы использовали два способа хранения матрицы: по строкам и по блокам.

Каждый из этих способов имеет свои преимущества и недостатки. Хранение по строкам часто (но не всегда) позволяет сократить ширину ленты, но требует более частого обращения к внешней памяти, что замедляет работу. Часто формирование блоков оказывается более простым, чем формирование отдельных строк, так как количество разных типов блоков много меньше, чем количество разных типов строк. При хранении матрицы по строкам легче применять более сильные варианты метода исключения Гаусса.

Нами разработаны две стандартные подпрограммы решения ленточных систем линейных алгебраических уравнений, матрица которых хранится на накопителях на магнитных дисках. Одна из них обрабатывает матрицу, хранящуюся по строкам, а вторая - по блокам. Обе подпрограммы используют метод последовательного исключения Гаусса (без выбора главного элемента).

Подпрограмма GSLD предназначена для решения систем, матрица которых хранится по строкам на диске в файле с прямым доступом. Порядок систем N, число верхних диагоналей, ρ, нижних - q, ширина ленты составляет L. = р + q + 1 количество столбцов правых частей m.

В оперативной памяти ЭВМ отводятся два массива - для хранения ведущей строки размером L и для хранения q строк нижних диагоналей размером q×L. Во втором массиве хранятся обрабатываемые строки. Верхняя строка этого массива по окончании очередной обработки становится ведущей и передается в первый массив, все строки второго массива перемещаются на одну строку выше, а нижняя строка заполняется очередной строкой из файла на диске. Использованная ведущая строка для проведения обратного хода пересылается обратно в файл на диске.

По окончании прямого хода выполняется обратный ход и на месте m столбцов правых частей (m ≥ 1) получаются решения системы.

Каждая запись строки в файле на диске имеет длину L.

Обращение к подпрограмме имеет вид;

CALL GSLD (NK, N, М, NP, NQ, BF, ВС, x, IER).

NK - логический номер канала, где хранится ленточная матрица на диске;

N - порядок матрицы;

M - количество столбцов правых частей;

NP - количество верхних диагоналей;

NQ - количество нижних диагоналей;

BF - рабочий массив из NQ×L элементов;

ВС - рабочий массив из L элементов;

x - массив из N×M элементов, где при обращении к подпрограмме должны находиться столбцы правых частей;

IER - служебная переменная: если в процессе решения выясняется, что на главной диагонали ведущей строки находится нулевой элемент, то переменной IER присваивается значение 1, решение прерывается и управление передается в программу, если же на главной диагонали ведущих строк нулевых элементов не окажется, то эта переменная будет иметь значение, равное 0.

Для увеличения быстродействия подпрограммы введен массив BF, который и определяет требования к оперативной памяти при использовании подпрограммы GSLD. Произведение NQ×L не должно превышать 7 - 8 тысяч для оперативной памяти в 64 Кбайт, а для оперативной памяти в 256 Кбайт оно может достигать 50 тысяч.

Для экономии оперативной памяти с диска можно было бы вызывать по одной строке и тогда массив BF, так же, как массив ВС, имел бы размерность L, однако, это во много раз увеличило бы время решения.

Подпрограмма GBLD использует хранение матрицы по блокам.

При сведении систем уравнений в частных производных первого и второго порядка к системе уравнений в конечных разностях в уравнениях, записанных для каждой точки, участвуют только по 3 смежных строки и столбца. Если формирование по блокам осуществлять по строкам, то в каждой строке уравнения системы будут участвовать переменные только трех смежных блоков, т.е. матрица будет иметь трехдиагональную блочную форму.

Однако вследствие наличия дифференциальных граничных условий верхняя и нижняя блочные строки будут иметь не по два блока, а по три, поэтому подпрограмма GBLD решает блочную систему порядка M вида

А11А12А13

A21A22A23

A32A33A34

А43А44А45

…

АМ-1, М-2АМ-1,М-1АМ-1,М

АМ,М-2АМ,М-1АМ,М

До обращения к подпрограмме следует записать все эти блоки в файл последовательного доступа по блочным строкам А11А12А13A21… Каждый блок записывается в память машины по столбцам, как это принято в фортране.

В подпрограмме допускается, что блоки не все одного размера. Размеры квадратных диагональных блоков задаются с помощью специального вектора N(M).

Минимальное количество блоков в оперативной памяти не может быть меньше трех (для двух сомножителей и результата произведения матриц). Однако для сокращения числа обращений к диску подпрограмма требует задания еще двух таких же массивов размером (max(N))2. Так что произведение 5 (max(N)) не должно превышать 7 - 8 тысяч для ЭВМ с оперативной памятью в 64 Кбайт.

Правая часть содержит только один столбец и задается в виде массива с числом элементов, равным порядку системы (N1 + N2 + …+ NМ).

По окончании работы подпрограммы результат содержится в специальном массиве. Файл исходных блоков и массив правых частей сохраняются.

Обращение к подпрограмме GBLD имеет вид:

CALL GBLD (M, N, KM, KZ, В, RD, RP, RL, RS, RV, XD, XP, XL, XS, DT, x)

Здесь

М - блочный порядок системы;

N - целый массив размерности М, определяющий размеры диагональных блоков;

КМ - логический номер канала - файла последовательного доступа, в котором размещены блоки системы;

KZ - логический номер канала - рабочего файла;

B - сектор правых частей, массив размерностью N1+Na+…NM, RD, RP} R, RS, RV - рабочие массивы, каждый размерностью (max N1, N2…NM))2

ХD, ХР, XL, XS - рабочие массивы, размерностью каждый max(N1, N2, NM);

DT - массив размерностью М для хранения значения детерминантов диагональных блоков;

X - массив размерностью N1+ N2+ NM для хранения результатов счета.

Обе эти подпрограммы использовались при расчетах напряженного состояния оболочки резервуара с отверстием и для расчета зоны "хлопуна" (зоны потери устойчивости) в оболочке резервуара.

СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ОТВОДОВ НЕПРЕРЫВНОЙ ПРОТЯЖКОЙ ТРУБНЫХ ЗАГОТОВОК ПО РОГООБРАЗНОМУ СЕРДЕЧНИКУ

Инж. Ю.Б. Шувалов,

канд. техн. наук В.А. Куренков,

инж. В.А. Кочнов

В отечественной и зарубежной практике наиболее распространенным способом заводского изготовления крутоизогнутых отводов является горячая протяжка трубных заготовок мерной длины по рогообразному сердечнику с последующими операциями горячей объемной правки и калибровки отводов. Широкое распространение данного способа объясняется тем, что он позволяет получать отводы с малым радиусом кривизны и равной по всему объему изделия толщиной стенки [1].

Существующий технологический процесс рассчитан на получение крутоизогнутых отводов из мерных труб-заготовок. Это приводит к многооперационной маршрутной технологии: врезка труб на мерные заготовки, горячая протяжка, горячая объемная правка, обработка присоединительных торцов под сварку и калибровка отводов по внутреннему диаметру. Прерывистость процесса и наличие стыков труб приводит к неустановившемуся пластическому деформированию, что вызывает искажение формы отвода, образование на торцах отвода "козырька", увеличивает вероятность брака (разрывы, гофры, смятие торцов изделий).

При данном способе происходит отход заготовок на наружной образующей сердечника. Отход заготовки от поверхности сердечника приводит к значительному искажению формы переднего торца отвода и увеличивает опасность разрыва и гофрообразования изделия. Раскрытие стыков заготовок приводит к неправильному формоизменению трубной заготовки на сердечнике, смятию торцов заготовок на внутренней образующей сердечника, так как усилие деформирования в этом случае передается каждой заготовке лишь частью площади торца предыдущей заготовки и увеличивает опасность гофрообразования заготовки. Таким образом, при горячей протяжке отводов из штучных трубных заготовок наблюдается значительный неисправимый брак в результате разрывов, гофрирования и смятия торцов заготовок. Полученные отводы имеют также значительные колебания радиусов кривизны и искажения диаметров отводов. Вследствие этого требуются дополнительные операции горячей объемной правки и калибровки отводов; а также дополнительной штамповой оснастки, интенсивное использование которой приводит к непоправимому браку: закусыванию и смятию отвода в штампе.

Этих недостатков лишен способ изготовления отводов непрерывной протяжкой длинномерной трубы по рогообразному сердечнику или из штрипса с резкой отвода на сходе сердечника [2]. Непрерывность процесса горячей протяжки отводов позволяет получать изделие без искажения его формы и "козырьков", а отсутствие стыков заготовок полностью устраняет брак по смятию, гофрированию и разрыву изделий.

Внедрение предложенного способа и соответствующего оборудования качественно меняет маршрутную технологию и устраняет парк станков для механической резки труб на мерные заготовки. Появляется возможность устранить операции горячей объемной правки и калибровки отводов и за счет этого соответственно сократить парк кузнечно-прессового оборудования.

Реализация данного способа и оборудования связана с протяжкой отводов из электросварных труб и исследованием их прочности, с разработкой технологии и устройства для резки отводов на сходе сердечника, с решением проблемы совмещения скоростей сварки труб и горячей протяжки отводов.

Для доказательства возможности изготовления отводов высокого качества из длинномерной трубы или штрипса были проведены экспериментальные исследования на лабораторной установке ВНИИМСС. В связи с тем, что существующие конструктивные решения по резке отводов на сходе сердечника (газовая резка, плазменная резка, резка кислородом) имеют сложное техническое исполнение, имитацию непрерывной протяжки на лабораторной установке проводили следующим образом (см. рисунок):

перед протяжкой трубных заготовок по рогообразному сердечнику, имеющему штангу 1, формообразующий участок 2 и калибрующий участок 3 с заданным радиусом кривизны, между трубными заготовками 4 создавали, например, сваркой перемычки 5 из сплошного металла, расположенные на одной линии, параллельной оси трубной заготовки. При этом а = 2∙S, где а - ширина этих перемычек; S - толщина стенки трубной заготовки.

Схема процесса протяжки отводов на рогообразном сердечнике с использованием перемычек

Во время гибки трубных заготовок на рогообразном сердечнике эти перемычки ориентировали на наружной образующей сердечника и после протяжки отводов удаляли. При гибке заготовок на рогообразном сердечнике перемычки предотвращают раскрытие стыков заготовок и отход заготовки от поверхности сердечнике на наружной образующей сердечника. Происходит передача усилия протяжки всей площадью торца заготовки, что исключает смятие торцов заготовок на внутренней образующей сердечника и уменьшает опасность гофрообразования заготовки. При протяжке трубных, заготовок данным способом по рогообразному сердечнику происходит плотное прилегание заготовки к поверхности сердечника, что обеспечивает одновременную калибровку отвода по внутреннему диаметру на калибрующем участке сердечника и правильное формоизменение трубной заготовки на сердечнике. При этом не требуется дополнительная штамповая оснастка для горячей объемной правки и калибровки отводов.

Предложенный способ изготовления отводов [3] имеет преимущества перед способом изготовления отводов горячей протяжкой из длинномерной трубы или штрипса, так как не решен вопрос о способе резки отвода на сходе сердечника. Газовая резка, плазменная резка, резка кислородом имеют сложное техническое исполнение. Невозможно использование данного устройства при печном нагреве, который занимает значительный объем (80 - 90 %) при изготовления отводов горячей протяжкой в системе Минмонтажспецстроя. Необходимо создание технологии изготовления отводов непрерывной протяжкой с созданием перемычек между трубными заготовками, параметры и ориентация которых описаны выше (перемычки можно создавать либо недорезкой трубы на мерные заготовки, либо сваркой этих заготовок).

Преимущество предложенного способа изготовления крутоизогнутых отводов заключается в повышении точности изготовления отводов, повышения производительности труда и расширении технологических возможностей процесса,

ЛИТЕРАТУРА

1. Тавастшерна Р.И. Процесс изготовления крутоизогнутых отводов горячей протяжкой до рогообразному сердечнику. - Кузнечно-штамповочное производство. 1988, № 4, с. 18-22

2. Куренков В.А, Способ изготовления крутоизогнутых отводов из штрипса. - В кн. Изготовление и монтаж технологических трубопроводов. Труды ВНИИМСС, М., 1981.

3. Шувалов Ю.Б., Кочнов В.А. и др. Решение на выдачу авторского свидетельства от 25.09.84 г. на "Способ изготовления изогнутых отводов" государственной научно-технической экспертизой. Заявка № 3724592/25-27 (047752).

РАСЧЕТ СИЛОВЫХ ПАРАМЕТРОВ ДЛЯ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ КРУТОИЗОГНУТЫХ ОТВОДОВ ГОРЯЧЕЙ ПРОТЯЖКОЙ

Инж. Ю.Б. Шувалов,

кандидаты техн. наук

Р.И. Тавастшерна, З.А. Куренков

Изготовление крутоизогнутых отводов горячей протяжкой труб по рогообразному сердечнику представляет собой высокопроизводительный способ, нашедший широкое распространение в серийном производстве отводов диаметром ДН 45…680 мм с толщиной стенки S - 2:5…8 мм при радиусах изгиба R - 1 Ду и 1,5 Ду из углеродистых и легированных сталей.

В связи с созданием в химической, нефтяной, газовой и других отраслях промышленности установок, работающих при высоких температурах, давлениях и агрессивных средах, выявилась острая потребность в изготовлении толстостенных отводов с относительной толщиной стенки S/D > 0,07.

Силовые условия процесса протяжки весьма сложны: схема деформирования не осесимметрична и в связи с этим напряжения на контактной поверхности сердечника сильно изменяются; процесс протяжки проводится при неравномерном нагреве трубы-заготовки в очаге деформации; неравномерно распределены силы нормального давления qn и трения qf (см. рисунок); труба-заготовка в процессе раздачи подвергается изгибу.

Схема процесса протяжки отвода на рогообразном сердечнике: r - радиус сечения сердечника вдоль средней линии; φ - угол между касательной к оси сердечника и осью X; θ - угол между r и осью У в поперечном сечении сердечника; l - длина оси сердечника от начала координат до рассматриваемой точки

Проведенные исследования силовых условий процесса и напряженного состояния рогообразного сердечника показали, что при горячей протяжке отводов в инструменте возникают значительные по величине нормальные растягивающие напряжения, особенно в сечении, расположенном в начале формообразующего участка сердечника [1], Таким образом, именно величина этих растягивающих напряжений будет определять прочность инструмента в целом (стойкость сердечника). Рассматривая сердечник как брус большой кривизны оси, величину максимальных растягивающих напряжений в сечении, расположенном в начале формообразующего участка, можно определить, используя теорию сопротивления материалов [2]:

![]() , (1)

, (1)

где

rT - внутренний радиус трубы-заготовки;

р - усилие протяжки отводов;

М - изгибающий момент в данном сечении.

Прочность металлов при высоких температурах характеризуется величиной предела длительной прочности σвд то есть таким напряжением при данной постоянной температуре, при действии которого в течение заданного промежутка времени в конце этого промежутка произойдет разрушение сердечника - либо потеря формы (изгиб), либо обрыв. Зная временные ресурсы работы сердечника, легко выразить его стойкость в количестве протянутых отводов, как это принято в практике:

![]() (2)

(2)

где

L - временная стойкость, сердечника, ч;

Пир – производительность пресса, ![]() ;

;

п - количество одновременно работающих сердечников.

Рассмотрим поверхность формообразующего участка сердечника, центральная ось которого - плоская кривая в системе ортогональных координат (см. рисунок).

Давление на сердечник qn в каждой точке может быть определено из уравнения для оболочки и в окончательном виде приведено в работе [2]:

![]() , (3)

, (3)

где

Тl. Тθ - внутренние усилия сжатия и растяжения в элементе протягиваемой трубы по направлениям главных кривизн;

Rl, Rθ - радиусы главных кривизн поверхности рогообразного сердечника, которые определяются в соответствии с положениями теории поверхностей.

В процессе протяжки между трубой-заготовкой и сердечником возникают значительные силы трения

qтр = f∙qn

где f - коэффициент трения.

Вследствие неравномерности деформации по сечению трубы величины нормальных давлений и сил трения принимают максимальные значения в области внутренней образующей сердечника (θ = 0) постепенно понижаясь по мере приближения к наружной образующей (θ - π). Это приводит к возникновению внешнего изгибающего момента mz. распределенного вдоль оси сердечника. Поверхностно распределенные силы qn и qf путем интегрирования в кольцевом направлении приводят к распределенным вдоль оси сердечника нагрузкам qρ. qe и mz (см. рисунок).

;

;

; (4)

; (4)

Определяем изгибающий момент в наиболее нагруженном сечении. Плечи сил ql, qp определяются из геометрии сердечника для каждой точки оси сердечника

![]() ;

;

![]() .

.

С учетом этих соотношений изгибающий момент определяется следующей формулой;

, (5)

, (5)

где L - длина средней линии формообразующего участка сердечника.

Определение усилия протяжки крутоизогнутых отводов на рогообразном сердечнике приведено в работе [3].

В общем виде усилие протяжки может быть записано в линейном виде:

P = K1∙S, (6)

где К1 – коэффициент, зависящий от условий протяжки и типоразмера протягиваемого отвода.

Интегрируя выражение (5) с учетом (3) и (4),получаем, что изгибающий момент также линейно зависит от толщины стенки трубы-заготовки:

M = K2∙S, (7)

где K2 - коэффициент, зависящий от тех же параметров.

Таким образом, преобразовывая выражение (1) относительно толщины стенки трубы получаем

![]() (8)

(8)

Эта формула является основоопределяющей для определенная условий протяжки крутоизогнутых толстостенных отводов.

Стойкость сердечника можно определить, зная характеристику длительной прочности материала сердечника при заданной температуре и возникающее в нем максимальное напряжение [1]. Согласно этой характеристике уровень максимально возникающих напряжений σ равен пределу длительной прочности материала на базе τ. Следовательно, долговечность сердечника из этого материала без учета на истирание поверхности инструмента равна τ2 работы. После этого происходит разрушение сердечника.

Вычисление максимального растягивающего напряжения при изготовлении отводов 76×3,5×100 мм из труб-заготовок 57×3,5 из стали 20 проводилось с использованием ЭВМ. Для расчета использованы следующие исходные данные:

S - 35 мм; L = 162 мм; f - 0,3; σS0 - 12 кг/мм2 (в начале очага деформации для температуры ТН - 880°С); σsк = 7 кг/мм2 (в конце очага деформации для температуры Тк = 900°С).

Получаем К1 – 2077,5; К2 = 31827,7 и σ =12,99 кг/мм2.

Следовательно,

долговечность сердечника при протяжке отводов 76×3,5×100 из стали 20 без учета истирания

поверхности инструмента равна 270 ч. Поэтому

согласно (2) с сердечника до выхода его из строя можно снять ![]() = 18810 отводов (209 шт./ч - производительность пресса

ПО926 при работе на сердечниках по данным Уральского завода монтажных изделий).

На основании статистических данных стойкость сердечника составляет 16 тыс.

штук, что полностью согласуется с полученным теоретическим результатом с учетом

истирания поверхности

инструмента.

= 18810 отводов (209 шт./ч - производительность пресса

ПО926 при работе на сердечниках по данным Уральского завода монтажных изделий).

На основании статистических данных стойкость сердечника составляет 16 тыс.

штук, что полностью согласуется с полученным теоретическим результатом с учетом

истирания поверхности

инструмента.

Задавая меньшие временные ресурсы работы сердечника согласно характеристике длительной прочности [1], получаем большие растягивающие напряжения в опасном сечении, которые соответствуют по формуле (8) более толстостенному отводу.

При протяжке более толстостенных отводов может понадобиться сердечник из другого материала с большим уровнем жаропрочности, например, литейный жаропрочный сплав на никелевой основе. Согласно [1] этот сплав обеспечивает повышение уровня жаропрочности по сравнению со сталью Х23Н18 при температуре 700°С в 4 - 7 раз и повышение стойкости сердечника в среднем в 25 раз. При изготовлении небольших партий особо толстостенных отводов возможно применение сердечника из серийного сплава ЖС6К, обеспечивающего повышенную стойкость сердечника.

ЛИТЕРАТУРА

1. Куренков В.А. Исследование технологии горячей протяжки отводов. Автореферат диссертации на соискание ученой степени кандидата технических наук. М. ВНИИМСС, 1975.

2. Бесман А.И., Куренков В.А., Тавастшерна Р.И. и др. Исследование прочности рогообразных сердечников для производства стальных отводов горячей протяжкой. - В кн.; Монтажные работы в строительстве. вып. 9, М., ВНИИмонтажспецстрой, 1973г., с. 132-145,

3. Шувалов Ю.Б., Тавастшерна Р.И. Определение усилия протяжки крутоизогнутых отводов на рогообразном сердечнике. - В кн.: Исследование процесса монтажа трубопроводов и резервуаров. М., ВНИИМСС, 1984.

РАЗРАБОТКА ДЕФОРМИРУЮЩЕГО ИНСТРУМЕНТА ПРИ ГОРЯЧЕЙ ПРОТЯЖКЕ КРУТОИЗОГНУТЫХ ОТВОДОВ

Инж. Ю.Б. Шувалов,

кандидаты техн. наук

В.А. Куренков, Р. И. Тавастшерна

При изготовлении и монтаже технологических трубопроводов большое применение находят крутоизогнутые отводы. В настоящее время способом горячей протяжки по рогообразному сердечнику изготавливают отводы диаметром 45 - 630 мм с толщиной стенки 2,5 - 18 мм при относительных радиусах изгиба R = 1 Ду и 1,5 Ду из углеродистых и легированных сталей.

Изготовление крутоизогнутых отводов диаметром более 600 мм в системе Минмонтажспецстроя СССР осуществляют в основном на месте монтажа трудоемким способом - сваркой из трубных секций. Заводское производство этих деталей налажено в системе Миннефтегазстроя и Мингазпрома штамповкой из листа половин отводов. Изготовление штампосварных отводов связано с большим расходом основных и вспомогательных материалов, топлива и энергии, требует больших людских затрат, особенно сварщиков высокой квалификации.

Технико-экономические расчеты, выполненные ВНИИмонтажспецстроем, показывают, что наиболее прогрессивным способом изготовления отводов в диапазоне диаметров Ду = 700 - 1200 мм является горячая протяжка - трубных заготовок по рогообразному сердечнику.

Одной из проблем при создании технологического процесса и оборудования для изготовления отводов является разработка новых и совершенствование существующих конструкций рогообразных сердечников.

Равнопрочный рогообразный сердечник