Все документы,

представленные в каталоге, не являются их официальным изданием и предназначены

исключительно для ознакомительных целей. Электронные копии этих документов могут распространяться без всяких

ограничений.

Вы можете размещать информацию с этого сайта на любом другом сайте

без каких-либо ограничений.

РЕКОМЕНДАЦИИ ПО ТЕХНОЛОГИИ АВТОМАТИЗИРОВАННОЙ ЗАГОТОВКИ И НАТЯЖЕНИЯ ВЫСОКОПРОЧНОЙ СТЕРЖНЕВОЙ АРМАТУРЫ ПУСТОТНЫХ НАСТИЛОВ

Ордена Трудового Красного Знамени научно-исследовательский институт бетона и железобетона (НИИЖБ)

Утверждены директором НИИЖБ

1 июня

Москва 1984

Печатаются по решению

секции заводской технологии НТС Госстроя СССР от 19 марта

Приведены основные положения по технологии автоматизированной заготовки и натяжения высокопрочной стержневой арматурной стали при изготовлении преднапряженных плит пустотных настилов с применением линий типа ДМ-2. Содержатся требования к арматурным сталям, временным концевым анкерам, оборудованию и технологическим процессам.

Предназначены для инженерно-технических работников предприятий стройиндустрии, внедряющих автоматизированные линии типа ДМ-2.

Содержание

Предисловие

Настоящие Рекомендации распространяются на технологию автоматизированной заготовки и натяжения высокопрочной стержневой арматуры стали пустотных настилов, включающую следующие операции: ориентацию и фиксацию форм, измерение расстояния между опорными поверхностями упоров на формах, перемещения форм, мерную резку стержней, высадку анкерных головок, контактный электронагрев, совмещенный с продольным растяжением стержней, принудительную укладку стержней в упоры форм.

Рекомендации разработаны на основе результатов исследований, проведенных НИИЖБ Госстроя СССР совместно с ПО «Прикарпатжелезобетон» на линиях ДМ-2 в Ивано-Франковское и Рязани, а также с учетом указаний «Руководства по технологии изготовления предварительно напряженных железобетонных конструкций» (М., 1975).

Рекомендации разработаны НИИЖБ Госстроя СССР (д-р техн. наук С.А. Мадатян, инженеры А.А. Мартынов, Я.С. Израилов, В.И. Петина, Г.И. Можарова) совместно с ПО «Прикарпатжелезобетон» (инж. В.Д. Досюк).

Все замечания и предложения по содержанию Рекомендаций просим направлять в НИИЖБ по адресу: 109389, Москва, 2-я Институтская ул., д.6.

1. Область применения и основные положения

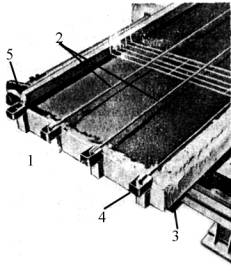

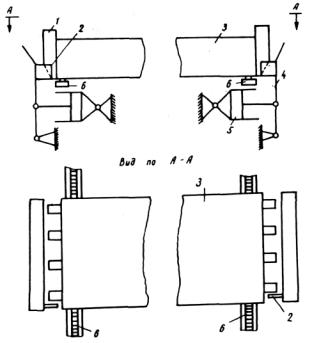

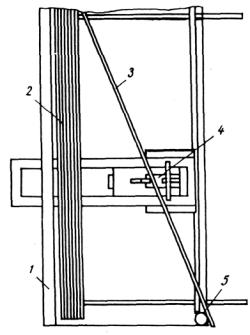

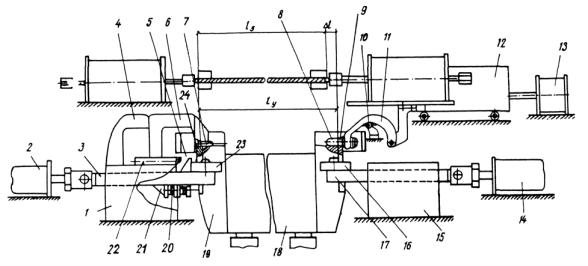

1.1. Настоящими Рекомендациями следует пользоваться при изготовлении пустотных настилов и других плитных предварительно напряженных железобетонных изделий, армированных высокопрочной стержневой арматурной сталью классов Ат-У, Ат-У1 и А-У, заготовка и натяжение которых на упоры форм осуществляется автоматизированными линиями типа ДМ-2 (рис.1).

1.2. Изготовление,

предварительно·напряженных железобетонных многопустотных панелей перекрытий

длиной 5680-

Примечание. Для изделий шириной 990, 1190 и

1.3. Рекомендации распространяются на технологические режимы и оборудование для выполнения на автоматизированных линиях» следующих операций:

поштучного отбора стержней из пачки (пакета);

ориентации и фиксации форм;

измерения расстояния между опорными поверхностями упоров на формах;

перемещения форм;

мерной резки стержней;

высадки анкерных головок;

контактного электронагрева, совмещенного с продольным растяжением стержней;

принудительной укладки стержней в упоры форм.

1.4. Применение линий типа ДМ-2 в зависимости от используемых средств транспортирования форм или поддонов (цепной конвейер, транспортная тележка и др.) или перемещение самой линии «может быть осуществлено при агрегатно-поточной, полуконвейерной или конвейерной технологических схемах изготовления предварительно напряженных железобетонных изделий.

1.5. Контролируемая величина предварительного напряжения устанавливается проектом. Ее предельное значение определяется совместной работой бетона и арматуры, температурой электронагрева, прочностью анкерных головок и принимается для сталей классов Ат-У, Aт-У1 и А-У при проектной марке бетона М200 не более 600 МПа, при марке бетона М250-не более 700 МПа и при марке бетона М300 и выше-не более 800 МПа.

1.6. Автоматизированные линии ДМ-2 должны отвечать требованиям ТУ 65.17 КТБ-7-83 Минпромстроя СССР.

Рис. 1. Автоматизированная линия для заготовки и натяжения стержней арматуры ДМ-2

1 - отсекатель; 2 - механизм мерной резки; 3 - механизм захвата стержня; 4 - бункер питателя; 5 - упор поддона; 6 - фиксаторы; 7 - рычаги; 8 - цепной конвейер линии; 9 - механизм принудительной укладки стержня; 10 - форма; 11 - механизм высадки.

2. Арматурная сталь

2.1. Рабочая напрягаемая арматура железобетонных изделий должна состоять из стержней мерной длины одного класса прочности, одного диаметра и иметь одинаковую длину.

2.2. В качестве напрягаемой арматуры рекомендуется использовать стержни мерной длины диаметром 10-14мм из стали классов Ат-У и Ат-У1 марок 20ГС, 20ГС2, 10ГC2, 08Г2С, 22С и 20ХГ2Т по ГОСТ 10884-81 и класса А-У марки 23Х2Г2Т по ГОСТ 5781-82. Стержни из стали класса А-У могут предварительно соединяться контактной стыковой сваркой. Прочность сварных соединений должна соответствовать ГОСТ 10922-75.

2.3. Допускается

применение стержней мерной длины диаметром 10-

|

Класс стали |

ГОСТ |

Модуль упругости Енач.·10-5 , МПа |

Условный предел текучести σ0,2 |

Временное сопротивление σВ |

Относительное удлинение |

Угол изгиба в холодном состоянии вокруг оправки диаметром 5d |

|

|

δ5 |

δР |

||||||

|

МПа (кгс/мм2) |

% |

||||||

|

не менее |

|||||||

|

А-1У |

5781-82 |

1,9 |

590(60) |

885(90) |

6 |

2 |

45° |

|

Ат-1УС |

10884-81 |

1,9 |

590(60) |

835(85) |

10 |

2 |

45° |

|

Ат-1УК |

10884-81 |

1,9 |

590(60) |

785(80) |

10 |

2 |

45° |

|

А-У |

5781-82 |

1,9 |

785(80) |

1050(105) |

7 |

2 |

45° |

|

Ат-У |

10884-81 |

1,9 |

785(80) |

980(100) |

8 |

2 |

45° |

|

Ат-У1 |

10884-81 |

1,9 |

980(100) |

1230(125) |

7 |

2 |

45° |

2.4. Приемку арматурной стали следует производить партиями с обязательным контролем механических свойств стали в состоянии поставки и после контактного электронагрева в соответствии с требованиями ГОСТ 10884-81 и ГОСТ 5781-82.

2.5. Вне зависимости от сертификатных данных от каждой партии стали одной плавки и одного диаметра массой не более 65т необходимо испытать на растяжение в соответствии с требованиями ГОСТ 12004-81 два образца стали в состоянии поставки и после электронагрева с подтяжкой. Образцы берутся от разных стержней и пачек стали.

Механические свойства стали в состоянии поставки должны быть не ниже браковочных значений, указанных в соответствующих ГОСТ (см. пп. 2.2 и 2.3), а механические свойства после электронагрева должны отвечать следующим требованиям:

условный предел текучести σ0,2 стали должен быть не менее, чем на 40 МПа выше браковочных значений для исходной стали и не ниже σ0,2 стали данной партии до нагрева;

временное сопротивление σВ должно быть не ниже браковочных величин для исходной стали (см. табл. 1) и не ниже, чем 0,95 σВ стали данной партии до нагрева.

2.6. В случае если после контактного электронагрева с подтяжкой механические свойства стали не отвечают требованиям п. 2.5, необходимо произвести переналадку устройства для нагрева с целью обеспечения оптимальных режимов нагрева (см. п.8.5 настоящих Рекомендаций).

2.7. Расчетные и нормативные сопротивления арматурной стали, классов и марок перечисленных в пп. 2.2 и 2.3, принимаются в зависимости от величины контролируемого предварительного напряжения и вида железобетонного изделия в соответствии с рекомендациями по расчету железобетонных элементов по нормальным сечениям с учетом эффекта преднапряжения арматуры и требованиями главы СНиП П-21-75.

3. Формы

3.1. Формы должны изготавливаться в соответствии с требованиями ГОСТ 18886-73 и пп. 3.1-3.25 «Руководства по технологии изготовления предварительно напряженных железобетонных конструкций» (М., 1975) Дополнительные требования, связанные с применением автоматизированной технологии и натяжения, приведены в. пп. 3.2-3.6 настоящих Рекомендаций.

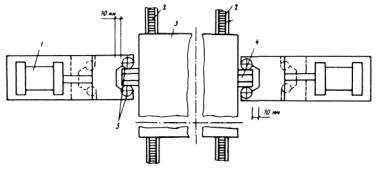

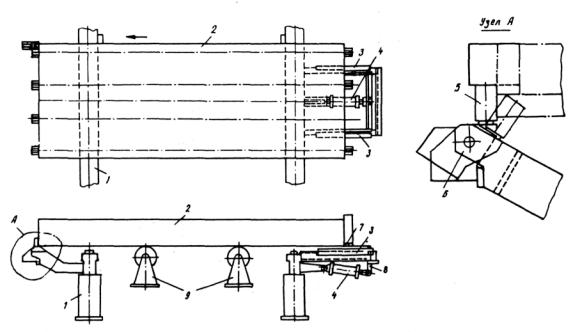

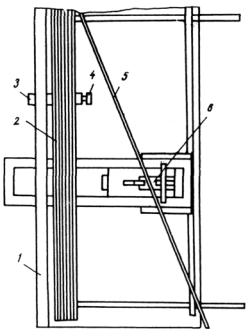

3.2. Автоматизированные линии типа ДМ-2 предназначены для натяжения арматуры на поддонах или формах, имеющих съёмную·бортоснастку, которая не используется в период заготовки и натяжения арматуры (рис.2).

Рис. 2. Фрагмент поддона формы со съемной бортоснасткой

1 - упор; 2 - напряженная арматура; 3 - поддон; 4 - защитный козырек; 5 - цепной конвейер линии ДМ-2

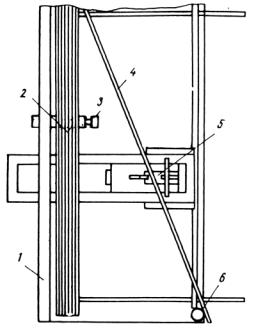

3.3. Допускается применение форм с откидными бортами. В этом случае горизонтальные механизмы фиксации форм и измерения расстояния между упорами (рис.3) следует заменять вертикальными (рис.4).

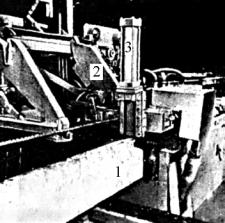

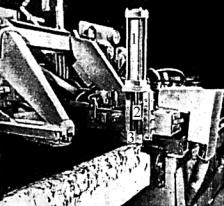

Рис. 3. Горизонтальная фиксация форм

1 - пневмоцилиндр фиксатора; 2 - транспортер, 3 - поддон; 4 - упор поддона; 5 - ролики фиксатора

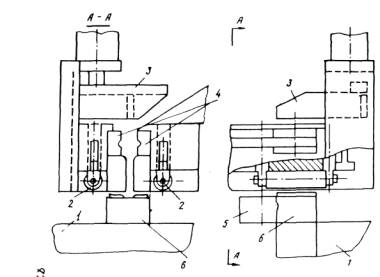

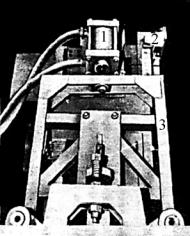

Рис. 4. Вертикальная фиксация упоров форм

1 - поддон; 2 - фиксирующие ролики; 3 - толкатель пневмоцилиндра принудительной укладки стержней; 4 - токопроводящие губки; 5 - защитный козырёк; 6 - упор

1 - фаска; 2 - опорная пластина; 3 - упор; 4 - поддон; 5 - винт; 6 - защитный козырек

3.4. Упоры на поддонах должны быть вилочного типа (рис.5) со съемными пластинами из конструкционной стали 45 по ГОСТ 1050-74 с закалкой до твердости НРС=45-50.

3.5. Опорные пластины следует выполнять для арматурной стали каждого диаметра размерами, указанными в табл.2 и на рис.6.

3.6. Упоры на поддонах оборудуют защитными козырьками (рис.5).

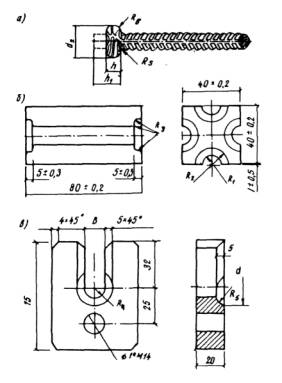

Рис. 6. Анкерная головка, губка и накладная пластина

а - анкерная головка; б - губка; в - накладная пластина

Размеры анкерных головок, опорных пластин на упорах форм и губок механизма высадки

|

dH |

d1, по ГОСТ 5781-75 |

Размеры, мм |

|||||||||

|

Губка |

Опорная пластина |

Анкерная головка |

|||||||||

|

R1 |

R2 |

R3 |

d1 |

B |

R |

R4 |

R5 |

R6 |

d2 |

||

|

10 |

11,9 |

|

|

2 |

|

12 |

2 |

6 |

2 |

2 |

|

|

12 |

13,8 |

|

|

2 |

|

14 |

2 |

7 |

2 |

2 |

|

|

14 |

16,5 |

|

|

3 |

|

17 |

3 |

8,9 |

3 |

3 |

|

Примечание: Обозначения см. рис.6

4. Ориентация и перемещение поддонов

4.1. Формы или поддоны подаются на линию заготовки и натяжения арматуры после обрезки напрягаемой арматуры, снятия готовых изделий, чистки и смазки форм.

Примечание. Допускается производить смазку форм в процессе их перемещения на транспортном устройстве линии ДМ-2.

4.2. В качестве транспортных средств линий типа ДМ-2 рекомендуется применять:

при агрегатно-поточной технологии - цепной конвейер, снабженный механизмом ориентации (рис.7). Длина конвейера устанавливается в зависимости от условий привязки линии к технологическому потоку цеха, но должна быть не менее ширины 4 форм;

при конвейерной и полуконвейерной технологиях - цепной конвейер, снабженный механизмом передачи (рис.8) и ориентации форм, транспортную тележку или передаточную платформу.

Примечание. При привязке линий типа ДМ-2 к существующим конвейерным линиям рекомендуется перемещение самой линии ДМ-2 в направлении поперечном относительно положения формы на конвейере.

4.3. При стационарном расположении линии ДМ-2 и конвейерной или полуконвейерной технологиях передача нагретых стержней в упоры форм с помощью автоматических манипуляторов или роботов допускается при условии:

автоматического измерения расстояния между упорами формы;

продолжительности транспортирования и укладки одного стержня в упоры не более 20 с.

Рис. 7. Схема ориентации поддонов при агрегатно-поточной технологии

1 - упор; 2 - упорная пластина; 3 - поддон; 4 - рычаг; 5 - пневмоцилиндр; 6 - транспортёр.

4.4. Предельные отклонения от проектного положения форм на транспортном устройстве в продольном и поперечном направлениях в месте их фиксации не должны превышать ±10мм. Для обеспечения требуемого положения форм на линии ДМ-2 производится их ориентация специальными устройствами.

Рис. 8. Схема механизма ориентации при переходе поддонов с конвейера чистки и смазки на конвейер линии ДМ-2

1 - цепной конвейер линии ДМ-2; 2 - поддон; 3 - направляющие; 4 - пневмоцилиндр; 5 - упорный элемент; 6 - шарнир; 7 - удерживающий элемент; 8 - рычаг; 9 - подъёмная тележка

4.5. Ориентация форм при агрегатно-поточной технологической схеме, с подачей их краном на транспортер линии ДМ-2, производится в следующей последовательности:

поддон опускается краном на транспортер линии ДМ-2 между рамами механизма ориентации (рис.7);

рамы механизма ориентации поддонов с помощью привода устанавливаются в вертикальное положение (рис.7);

транспортер линии ДМ-2 включается и форма перемещается в механизме ориентации до остановки поддона правой и левой упорными пластинами механизма ориентации (при работающем транспортере); транспортер линии ДМ-2 останавливается, рамы механизма ориентации возвращаются в исходное положение.

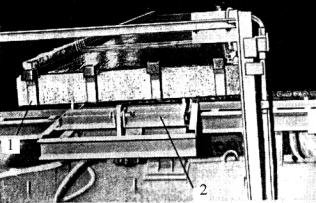

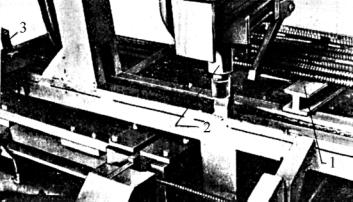

4.6. Ориентацию форм при полуконвейерной технологической схеме, с подачей их на приемный стол транспортера линии ДМ-2 конвейером, рекомендуется осуществлять в следующей последовательности (рис. 8, 9)

приемный стол транспортера линии ДМ-2 с помощью пневмоцилиндров поднимается до уровня конвейера подготовки форм; форма конвейером подготовки передвигается на приемный стол транспортера линии ДМ-2 до упора в толкатель (рис.9);

Рис. 9. Толкатель механизма ориентации и передачи поддонов 1-поддон; 2-толкатель

форма механизмом толкателя перемещается в обратном направлении до упора в фиксирующий ролик (рис. 10);

Рис. 10. Ориентация поддона формы

1 - поддон; 2 - поворотный ролик; 3 - рольганг конвейера подготовки поддонов; 4 - цепной конвейер линии ДМ-2

приемный стол транспортера линии ДМ-2 опускается в исходное положение, устанавливая ориентированную форму на транспортер линии ДМ-2.

5. ОТБОР СТЕРЖНЕЙ ИЗ ПАКЕТА

5.1. Отбор стержней из пакета рекомендуется производить посредством захвата одного конца стержня с последующим отделением его по всей длине от пакета.

5.2. При применении линии типа ДМ-2 и ее модификаций выполнение операций отбора стержней из пакета в зависимости от конструкции механизма отбора может осуществляться следующими способами (рис. 11, 12, 13, 14):

посредством отбора стержня из пакета арматуры, лежащего на неподвижном приемном бункере путем перемещения механизма захвата, который своим обратным ходом перемещает конец стержня в зону действия подвижного ролика-отсекателя. Продольным перемещением вдоль питателя ролик-отсекатель отделяет стержень от пакета по всей его длине (питатель типа «механическая рука» с продольным отсекателем) (рис. 11);

Рис. 11. Отбор стержней из пакета с помощью подвижного механизма захвата и ролика.

1 - неподвижный бункер питателя; 2 - пачка стержней; 3 - стержень; 4 - подвижный механизма захвата стержня; 5 - подвижный ролик

отбор стержня из пакета осуществляется так же, как указано выше, а его полное отделение от пакета осуществляется последовательно расположенными поперек питателя толкателями («механическая рука» с поперечными толкателями) (рис.12);

посредством перемещения подвижного бункера (рис. 13) к неподвижному механизму захвата, зажима конца стержня в механизме захвата, возвращения приемного бункера в исходное положение с последующим отделением стержня подвижным роликом (поворотная платформа с продольным отсекателем).

Рис. 12. Отбор стержней из пакета с помощью подвижного механизма захвата и толкателей

1 - неподвижный бункер питателя; 2 - пачка стержней; 3 - пневмоцилиндр; 4 - толкатель; 5 - стержень; 6- подвижный механизм захвата стержня

5.3. Рекомендуемым типом питателя является «механическая рука» с продольным отсекателем, который при необходимости ускорения технологического цикла следует дополнительно оснащать поперечными толкателями (рис.14).

5.4. Перед загрузкой стержней в приемный бункер питателя следует проверить соответствие их длины и убрать гнутые прутки или немеры.

5.5. На неподвижный приемный бункер рекомендуется загружать не более 250 стержней, концы которых максимально приближают к торцевому борту бункера.

5.6. При применении питателя типа «поворотная платформа с продольным отсекателем» количество стержней, загружаемых в бункер питателя не должно превышать 60 шт., а поворотный бункер питателя рекомендуется снабжать двумя прижимными ограничителями в середине и торце бункера.

Рис. 13. Механизм отбора стержней

1 - подвижный приемный бункер; 2 - механизм захвата; 3 - подвижный ролик

Рис. 14. Отбор стержней из пакета с помощью подвижного механизма захвата, ролика и толкателей

1 - неподвижный бункер питателя; 2 - пачка стержней; 3 - толкатель; 4 - стержень; 5 - подвижный механизм захвата стержня; 6 - подвижный ролик

6. ИЗМЕРЕНИЕ РАССТОЯНИЯ МЕЖДУ УПОРАМИ ПОДДОНОВ ФОРМ

6.1.·Измерение расстояния между опорными поверхностями упоров на поддонах форм производится для обеспечения длины заготовки арматуры под размер каждой пары упоров и соответствующего уменьшения изменчивости величины предварительного напряжения.

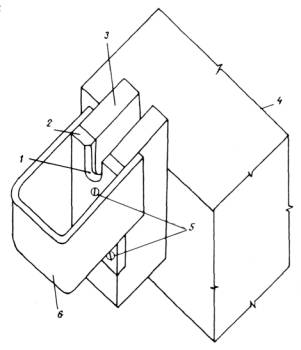

6.2. Измерение расстояния между опорными поверхностями каждой пары упоров поддона следует производить в следующей последовательности (рис. 15):

поддон транспортером линии ДМ-2 перемещается к механизму фиксации до срабатывания концевого выключателя транспортера;

пара упоров поддона с помощью фиксатора устанавливается по оси замера;

левый щуп замера (одновременно с перемещением левого фиксатора) толкателем механизма замера, огибая защитный козырек, опускается до положения, ограничиваемого регулировочным приспособлением (рис. 15); подвижная каретка перемещается и, посредством механической связи с кареткой, правый щуп замера, огибая защитный козырек, опускается до жесткого контакта с опорной частью упора поддона;

при последующем перемещении подвижной каретки производится перемещение поддона по оси замера до жесткого контакта левого щупа замера с упором поддона;

одновременно стержень упорной пластиной подвижной каретки передвигается в механизме резки до заданного размера, соответствующего расстоянию между опорными поверхностями данной пары упоров формы, которое определяется жестким контактом системы: щуп-форма щуп.

6.3. Система измерения

расстояния между опорными поверхностями упоров на формах должна обеспечивать

допускаемые предельные отклонения не болев

±

6.4. Для обеспечения

безотказной работы механизма измерения механизм ориентации поддонов следует

отрегулировать так, чтобы левый

и правый фиксаторы после захвата упора имели зазор не менее

Рис. 15. Схема замера расстояния между упорами на форме (линия ДМ-2)

1 - неподвижная сталина; 2, 13, 14 - пневмоцилиндр; 3, 17 - подвижная пластина; 4 - толкатель; 5 - фиксатор; 6 - левый криволинейный рычаг; 7, 8 - фиксационный штырь; 9, 24 - щуп; 10 - ролик; 11 - правый криволинейный рычаг; 12 - подвижная каретка; 13 - пневмоцилиндр подтяжки; 15 - неподвижная станина; 16, 23 - ролики фиксатора; 18 - поддон; 19 - упор; 20 - регулировочное приспособление; 21 - упор левого рычага; 22 - ползун

7. ВЫСАДКА АНКЕРНЫХ ГОЛОВОК

7.1. Высадка анкерных головок производится одновременно с обоих концов стержня двухпозиционными, самоцентрирующимися механизмами высадки головок в специальных формообразователях (рис.16).

Рис. 16. Высадка анкерных головок

1 - губки; 2 - электрод; 3 - арматурный стержень; 4 - формообразователь

Допускается использовать в качестве формообразователей торцевые части зажимных губок в случае, если они изготавливаются из жаропрочной нержавеющей стали типа 20ХI7Н2 и имеют форму торцов, соответствующую формообразователям головок (см. рис.6).

7.2. Укладку стержней в зажимные губки механизмов высадки необходимо выполнять так, чтобы их концы выступали за торцы формообразующих матриц или губок на величину 2,4 dn ± 2мм, где dn-номинальный диаметр стержня.

7.3. Во избежание перекосов перед зажатием концы стержней фиксируются относительно пазов губок ловителей (рис.17).

7.4. При изготовлении высаженных головок рекомендуется:

Рис. 17. Центрирование конца стержня ловителем

1 - поддон; 2 - ловитель; 3 - досылатель

высадку головок после оплавления торцов стержней начинать при перемещении

электрода на 2-

температуру нагрева концов стержней под высадку принимать в пределах 900 ± 50°С, а продолжительность 3-6 с для арматуры диаметром 10-14мм и регулировать величиной тока и усилием прижатия торцевого электрода;

усилие прижатия торцевого электрода при нагреве концов стержней диаметром 12-14мм принимать в пределах 15-20 кН, а при высадке-50-65 кН;

соотношение между усилием высадки и усилием зажима стержня в зажимных губках с целью исключения проскальзывания концов стержня принимать не более 1/3;

не допускать смещение опорных поверхностей элементов формообразующих матриц

или зажимных губок со стороны высадки более чем на

избегать поджогов в контактах, для чего зачищать контактные губки не реже 1 раза в смену металлическими щетками и выполнять ограничительный борт бункера питателя со стороны, противоположной устройству для мерной резки, с насечкой, поверхность которой обеспечивает зачистку торцов стержней при их подаче на механизм резки;

форму поверхности токоподводящих контактов принимать в соответствии с положениями Инструкции СН 393-76.

7.5. Готовые временные концевые анкера в виде высаженных головок должны отвечать следующим требованиям:

опорная поверхность высаженной головки должна быть симметрична относительно оси стержня;

ширина выступа должна быть равна 0,4 dН ±

7.6. Оптимальные размеры высаженных головок и зажимных губок (см. рис. 6)

для арматуры диаметром 10-

7.7. Прочность высаженных головок должна отвечать требованиям п. 4.29 «Руководства по технологии изготовления предварительно напряженных железобетонных конструкций».

Примечание. В случае если эти требования не выполняются, необходимо провести переналадку устройства высадки, с целью обеспечения установленной нормируемой прочности высаженных головок.

8. КОНТАКТНЫЙ ЭЛЕКТРОНАГРЕВ И УКЛАДКА СТЕРЖНЕЙ В УПОРЫ ФОРМ

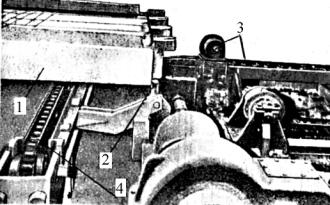

8.1. Контактный электронагрев арматуры производится по всей длине стержней с подводкой тока через те же контактные губки, что и при высадке головок с одновременным растяжением арматуры с усилием не менее 4 кН с помощью специального пневмоцилиндра, показанного на рис.18.

8.2. Включение трансформатора контактного электронагрева необходимо выполнять в момент окончания нагрева концов стержней для высадки головок.

8.3. Температуру контактного электронагрева арматурной стали марок и плавок, перечисленных в пп. 2.2 и 2.3 настоящих Рекомендаций следует принимать не более 400±20°С.

8.4. Продолжительность нагрева стержней диаметром 10-

Рис. 18. Механизм вытяжки арматуры в процессе электронагрева

1 - пневмоцилиндр вытяжки; 2 - концевой выключатель электронагрева; 3 - подвижная каретка

Рис. 19. Механизм принудительной укладки арматурных стержней в упоры форм

1 - пневмоцилиндр досылателя; 2 - шток пневмоцилиндра; 3 - толкатель

8.5. Температура контактного электронагрева контролируется по удлинению бесконтактным концевым выключателем и фиксируется перемещением флажка подвижного устройства для высадки головок и электронагрева относительно неподвижной станины правой головки (рис.18).

8.б. Регулировка температуры электронагрева и соответствующего удлинения производится путем перестановки концевого выключателя (рис.18) на неподвижной станине.

8.7. Принудительную укладку стержней в упоры форм производят с помощью двух вертикальных досылателей, приводимых в движение пневмоцилиндрами (рис.19) или иными устройствами (см. п.4 настоящих Рекомендаций).

Рабочий цикл действия устройства для принудительной укладки стержней в упоры форм регулируется так, чтобы начало выполнения этой операции совпало с раскрытием контактных губок, а окончание с перемещением обоих концов стержней в упоры, а весь цикл длился не более 3 с.

8.8. При монтаже и

наладке линии необходимо тщательно установить направляющие механизмов укладки.

Зазор между низом направляющих и верхней гранью упоров на форме не должен быть

более

9. ОПРЕДЕЛЕНИЕ ДЛИНЫ АРМАТУРНОЙ ЗАГОТОВКИ И УДЛИНЕНИЯ АРМАТУРЫ ПРИ НАГРЕВЕ И НАТЯЖЕНИИ

9.1. Предварительное напряжение определяется заданным удлинением арматуры по формуле:

|

|

(1) |

где Енач - начальный модуль упругости арматурной стали (см. табл.1), МПа; ty - расстояние (среднее) между опорными поверхностями упоров форм, мм; К - коэффициент, учитывающий упругопластические свойства арматурной стали и определяемый согласно табл.3; Р - предельные отклонения предварительного напряжения σ0к в отдельных стержнях от среднего заданного проектом. Значение Р соответствует 1,64 среднего квадратического отклонения от средних величин предварительного напряжения в отдельных стержнях определяется для пустотных настилов по формуле:

|

|

(2) |

Значение коэффициентов к

|

Контролируемое предварительное напряжение σОК МПа |

Коэффициенты к для сталей классов |

|||

|

А-1У, 80С; Ат-1УК и Ат-1УС |

А-1У, 20ХГ2Ц и 20ХГ2Т |

А-У и Ат-У |

Ат-У1 |

|

|

400 |

1 |

1,05 |

1 |

1 |

|

50 |

1,05 |

1,1 |

1,05 |

1 |

|

600 |

1,2 |

1,2 |

1,05 |

1,05 |

|

700 |

- |

- |

1,1 |

1,05 |

|

800 |

- |

- |

1,15 |

1,10 |

Примечания: 1. Значения коэффициентов к определены без учета эффектов стабилизации. 2. Промежуточные значения коэффициентов к вычисляются по линейной интерполяции.

9.2. Величина полного удлинения арматуры при электронагреве определяется по формуле:

где ![]() - величина смятия и

перемещения высаженных головок в упорах форм, мм;

- величина смятия и

перемещения высаженных головок в упорах форм, мм; ![]() - продольная

деформация форм, мм;

- продольная

деформация форм, мм; ![]() - упругопластическая деформация

растяжения стержня при нагреве с растяжением, определяется по формуле

- упругопластическая деформация

растяжения стержня при нагреве с растяжением, определяется по формуле

Здесь ![]() - усилие натяжения

при электронагреве Н; Fa - площадь

поперечного сечения арматурного стержня, мм2;

- усилие натяжения

при электронагреве Н; Fa - площадь

поперечного сечения арматурного стержня, мм2; ![]() -модуль упругопластичности при нагреве арматурного

стержня до 360-400°С, равный для рассматриваемых видов стержневой арматуры 0,8ЕНАЧ, МПа;

-модуль упругопластичности при нагреве арматурного

стержня до 360-400°С, равный для рассматриваемых видов стержневой арматуры 0,8ЕНАЧ, МПа; ![]() - длина контактной губки зажима для

высадки головок и электронагрева, мм.

- длина контактной губки зажима для

высадки головок и электронагрева, мм.

Значения ![]() ,

, ![]() и

и ![]() определяются опытным

путем, но могут быть приняты при предварительных расчетах равными:

определяются опытным

путем, но могут быть приняты при предварительных расчетах равными:

![]() ,

, ![]() и

и ![]()

9.3. Для обеспечения свободной укладки

нагреваемой арматуры в упоры форм величина ![]() должна быть равной

или меньшей удлинения арматуры в результате нагрева до заданной температуры

должна быть равной

или меньшей удлинения арматуры в результате нагрева до заданной температуры ![]() и растяжения

и растяжения ![]() , которое определяется по формуле:

, которое определяется по формуле:

|

|

(5) |

где tр - заданная температура нагрева, принимаемая в соответствии с требованиями п.8.3 настоящих Рекомендаций, °С; t0 - температура окружающей среды, °С; α - коэффициент линейного расширения арматурной стали, принимаемый по табл. 16 «Руководства по технологии изготовления предварительно напряженных железобетонных конструкций». Для наиболее широко применяемой стали классов Ат-У и Aт-У1 при нагреве от 20 до 350-400°С α=13,2.10-6, °С

9.4. Требуемая длина отрезанного стержня арматурной стали определяется по формуле:

|

|

(6) |

где t3 - длина арматурной заготовки, равная расстоянию между опорными поверхностями временных концевых анкеров, мм; а - длина конца стержня, используемая для образования высаженной головки, равная 2,4 dН±1мм, где dН - диаметр стержня, мм

9.5 Длина арматурной заготовки определяется по формуле:

|

|

(7) |

где значения ∆tC, ∆tФ и ∆t0 - определяются согласно пп. 9.1 и 9.2 «Руководства по технологии изготовления предварительно напряженных железобетонных конструкций»

10. КОНТРОЛЬ ВЕЛИЧИНЫ ПРЕДВАРИТЕЛЬНОГО НАПРЯЖЕНИЯ

10.1. Методику контроля предварительного напряжения следует осуществлять в соответствии с положениями раздела 7 «Руководства по технологии изготовления предварительно напряженных железобетонных конструкций».

10.2. Контроль величины предварительного напряжения арматуры, заготовка и натяжение электротермическим способом которой осуществляется автоматизированными линиями типа ДМ-2, выполняется при освоении производства новых изделий и при текущей работе.

10.3. При внедрении линий типа ДМ-2 или освоении производства новых изделий необходимо определять расчетное удлинение арматуры, соответствующее проектной величине предварительного напряжения, с учетом деформаций форм и анкерных головок, а также упругопластических свойств применяемого вида арматурной стали в соответствии с требованиями раздела 9 настоящих Рекомендаций и проверять cpeднюю величину предварительного напряжения на трех формах. В случае необходимости следует осуществить его корректировку и вновь произвести измерения предварительного напряжения на тех же формах.

Средние величины

предварительного напряжения по отдельным формам не должны отличаться от проектной более чем ±0,5Р(1-1/![]() ), а по отдельным стержням не более, чем на ±P, МПа,

где n - число стержней напрягаемой

арматуры в изделии, а величина Р

определяется по формуле (2) п.9.1 настоящих

Рекомендаций.

), а по отдельным стержням не более, чем на ±P, МПа,

где n - число стержней напрягаемой

арматуры в изделии, а величина Р

определяется по формуле (2) п.9.1 настоящих

Рекомендаций.

10.4. Периодический контроль предварительного напряжения при текущей работе следует осуществлять не реже, чем 1 раз в сутки на всех стержнях одной формы для проверки выполнения требований, указанных в п.10.2. При этом ежедневно следует производить контроль преднапряжения на разных формах и в случае их износа или образования дефектов - заменять или ремонтировать такие формы.

10.5. Усилия или напряжения в натянутых стержнях следует измерять после остывания до температуры окружающего воздуха приборами типов ПРДУ или ИПН или др. аналогичного класса точности.

11. ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ

11.1. К обслуживанию линий типа ДМ-2, предназначенных для автоматизированной заготовки и натяжения арматуры, допускаются лица, изучившие настоящие Рекомендации, устройство оборудования линии, а также технологию натяжения арматуры и сдавшие экзамен по технике безопасности.

11.2. При изготовлении предварительно напряженных конструкций на линиях необходимо соблюдать «Единые правила техники безопасности и производственной санитарии для предприятий промышленности строительных материалов», часть 1 (1969) и раздел ХΙΙ, часть ΙΙ, требования главы СНиП III-4-80 «Техника безопасности в строительстве», требования по технике безопасности раздела 14 «Руководства по технологии изготовления предварительно напряженных железобетонных конструкций», а также требования по технике безопасности, изложенные в настоящих Рекомендациях.

11.3. Для каждого конкретного предприятия, внедряющего автоматизированную линию типа ДМ-2, инженером по технике безопасности с учетом местных условий должен быть составлен список правил техники безопасности и вывешен в зоне работы линии.

11.4. В зоне действия линии не допускается присутствие посторонних лиц.

11.5. Не допускается работа на линии при отсутствии защитных козырьков на упорах форм (см. рис.5)

11.6. С целью устранения возможности выброса стержня при отрыве анкерной головки защитные козырьки необходимо приваривать к упорам поддонов с наклоном защитной поверхности козырька в сторону головки на (10-12)°.

11.7. Расстояние от верха защитной поверхности козырька до оси·головки должно быть не менее 20 мм.

11.8. Проводить техническое обслуживание линии загружать бункер питателя арматурой и поправлять стержни допускается только при отключенном энергопитании линии.

Приложение 1

ПРИМЕР РАСЧЕТА ДЛИНЫ АРМАТУРНОЙ ЗАГОТОВКИ И УДЛИНЕНИЯ АРМАТУРЫ ПРИ НАГРЕВЕ И НАТЯЖЕНИИ

Требуется: определить длину арматурной заготовки и температуру нагрева при натяжении арматурной стали класса Ат-У диаметром 12 мм.

Вид изделия ПТК-60-12. контролируемое предварительное напряжение σС = 580 МПа. Среднее расстояние между опорными поверхностями упоров на формах ty = 6250мм. Усилие растяжения при нагреве Рпт = 80 Н.

1. По формулам (1) и (2) п.9.1, пользуясь табл.1 и 3, определяем требуемое удлинение apмaтypы:

![]()

2. Задаваясь принятыми в п.9.2 настоящих Рекомендаций минимальными значениями ∆tC, ∆tФ и Сt по формулам (3) и (4) определяем ∆tn при РПТ = 80 Н и tгуб = 100мм.

![]()

![]()

3. По формуле (5) определяем необходимую температуру нагрева:

![]()

Принимаем, температуру нагрева 350°С и определяем ∆tt:

![]() ,

,

следовательно, условие ∆tt>∆tn выполнено.

4. Длину apмaтypнoй заготовки определяем по формуле (7):

![]()

Принимаем t3 = 6227мм.

Соответственно длина отрезаемого стержня по формуле (6):

![]()

Проверка предварительного

напряжения σок на

трех формах показала, что фактические деформации форм составили от 2 до

|

|||||||||||||||||||||

,

,