Все документы,

представленные в каталоге, не являются их официальным изданием и предназначены

исключительно для ознакомительных целей. Электронные копии этих документов могут распространяться без всяких

ограничений.

Вы можете размещать информацию с этого сайта на любом другом сайте

без каких-либо ограничений.

|

|

УТВЕРЖДАЮ

А.А. Шишов « » 2005г |

|

|

ТРУБЫ СТАЛЬНЫЕ ЭЛЕКТРОСВАРНЫЕ ПРЯМОШОВНЫЕ НАРУЖНЫМ ДИАМЕТРОМ 508-1420 ММ ДЛЯ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ НА РАБОЧЕЕ ДАВЛЕНИЕ ДО 9,8 МПа |

||

Технические условия |

||

ТУ 1381-012-05757848-2005 |

||

|

Держатель подлинника: ОАО «Выксунекий металлургический завод» |

||

|

Срок действия: с 01.06.2005 |

|

|

|

СОГЛАСОВАНО |

|

РАЗРАБОТАНО |

ОАО «Газпром» |

|

Генеральный

директор |

|

|

|

P.M.

Тер-Саркисов |

|

|

|

Начальник

научно-технического |

|

|

|

П.П. Степанов |

Настоящие технические условия распространяются на трубы стальные электросварные прямошовные экспандированные диаметром 508-1420 мм производства ОАО «Выксунский металлургический завод». Трубы изготавливаются электросваркой под флюсом с одним или двумя продольными сварными швами, предназначены для сооружения магистральных трубопроводов на рабочее давление до 9,8 МПа включительно для транспортировки некоррозионноактивного газа.

Трубы изготавливают из листовой стали классов прочности К52, К54, К55, К56, К60, а также категорий прочности Х56, Х60, Х65, Х70 по стандарту API 5L и других марок стали отечественной и импортной поставок, механические свойства которых соответствуют требованиям, изложенным в настоящих технических условиях.

Трубы могут поставляться с наружным трехслойным антикоррозионным и внутренним гладкостным покрытиями.

Пример условного обозначения:

Труба наружным диаметром 1420 мм и толщиной стенки 15,7 мм класса прочности К60:

Труба 1420×15,7 - К60 ТУ 1381-012-05757848-2005.

Содержание

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Трубы стальные электросварные прямошовные экспандированные диаметром 508-1420 мм для магистральных газопроводов на рабочее давление до 9,8 МПа включительно должны соответствовать требованиям, изложенным в настоящих технических условиях.

1.2. Сортамент

1.2.1. Размеры труб должны соответствовать указанным в таблице 1.

1.2.2. Длина труб должна быть в пределах 10,5-12,2 м. Допускается поставка до 10 % труб от общего производства труб длиной от 9,0 до 10,5 м.

1.2.3. Предельные отклонения от номинальных размеров:

- но наружному диаметру концов труб на длине не менее 200 мм от каждого конца трубы ± 1,5 мм для труб диаметром менее 1020 мм и ± 1,6 мм для труб диаметром 1020 мм и более;

- по наружному диаметру корпуса трубы ± 3,0 мм;

- по овальности концов труб - не более 1 % от номинального наружного диаметра для труб с толщиной стенки до 20 мм и не более 0,8 % для труб с толщиной стенки свыше 20 мм.

1.2.4. Предельные отклонения по толщине стенки труб должны соответствовать:

- минусовый допуск не должен превышать 5 % от номинальной толщины стенки для труб с толщиной стенки менее 16 мм; 0,8 мм - для труб с толщиной стенки от 16 до 26 мм и 1,0 мм для труб с толщиной стенки свыше 26 мм;

- плюсовой допуск должен быть не более 0,8 мм для толщин до 16 мм включительно; не более 0,9 мм для толщин свыше 16 до 26 мм включительно; не более 1,0 мм для толщин свыше 26 до 32 мм включительно.

Таблица 1 - Сортамент труб

|

Толщина стенки труб, мм |

Теоретическая масса 1м труб, кг, при наружном диаметре, мм |

||||||

|

530 |

630 |

720 |

820 |

1020 |

1220 |

1420 |

|

|

10,0 |

128,23 |

152,89 |

175,09 |

199,75 |

249,07 |

- |

- |

|

11,0 |

140,78 |

167,91 |

192,32 |

219,45 |

273,70 |

- |

- |

|

12,0 |

153,29 |

182,88 |

209,51 |

239,10 |

298,29 |

357,47 |

- |

|

12,4 |

158,27 |

188,85 |

216,37 |

246,95 |

308,11 |

369,26 |

- |

|

13,0 |

165,74 |

197,80 |

226,65 |

258,71 |

322,82 |

386,94 |

- |

|

14,0 |

178,14 |

212,67 |

243,74 |

278,26 |

347,31 |

416,36 |

485,41 |

|

15.0 |

190,50 |

227,49 |

260,78 |

297,77 |

371,75 |

445,73 |

519,71 |

|

15,6 |

197,89 |

236,36 |

270,98 |

309,45 |

386,39 |

463,33 |

540,27 |

|

15.7 |

199,12 |

237,83 |

272,68 |

311,39 |

388,83 |

466,26 |

543,69 |

|

16,0 |

202,80 |

242,26 |

277,77 |

317,23 |

396,14 |

475,05 |

553,96 |

|

17,0 |

215,06 |

256,98 |

294,71 |

336,63 |

420,48 |

504,32 |

588,17 |

|

18,0 |

227,27 |

271,65 |

311,60 |

355,99 |

444,77 |

533,54 |

622,32 |

|

18,7 |

235,78 |

281,90 |

323,40 |

369,51 |

461,74 |

553,97 |

646,20 |

|

19,0 |

239,42 |

286,28 |

328,45 |

375,30 |

469,01 |

562,72 |

656,42 |

|

20,0 |

251,53 |

300,85 |

345,24 |

394,56 |

493,20 |

591,84 |

690,48 |

|

21,0 |

263,59 |

315,38 |

361,98 |

413,77 |

517,34 |

620,91 |

724,49 |

|

21,8 |

273,20 |

326,96 |

375,34 |

429,10 |

536,62 |

644,14 |

751,66 |

|

22,0 |

275,60 |

329,85 |

378,68 |

432,93 |

541,43 |

649,94 |

758,44 |

|

23,0 |

287,56 |

344,28 |

395,32 |

452,04 |

565,48 |

678,91 |

792,35 |

|

23,2 |

289,95 |

347,16 |

398,65 |

455,86 |

570,28 |

684,70 |

799,13 |

|

24,0 |

299,47 |

358,66 |

411,92 |

471,10 |

589,47 |

707,84 |

826,21 |

|

25,0 |

311,33 |

372,98 |

428,47 |

490,12 |

613,42 |

736,72 |

860,02 |

|

26,0 |

323,14 |

387,26 |

444,97 |

509,08 |

637,31 |

765,55 |

893,78 |

|

27,0 |

334,91 |

401,49 |

461,41 |

528,00 |

661,16 |

794,32 |

927,49 |

|

28,0 |

346,62 |

415,67 |

477,81 |

546,86 |

684,96 |

823,05 |

961,15 |

|

29,0 |

358,29 |

429,80 |

494,16 |

565,68 |

708,70 |

851,73 |

994,76 |

|

29,6 |

365,26 |

438,25 |

503,95 |

576,94 |

722,93 |

868,92 |

1014,90 |

|

30,0 |

369,90 |

443,88 |

510,46 |

584,44 |

732,40 |

880,36 |

1028,32 |

|

31,0 |

381,47 |

457,91 |

526,71 |

603,16 |

756,05 |

908,94 |

1061,83 |

|

32,0 |

- |

471,89 |

542,91 |

621,83 |

779,65 |

937,47 |

1095,30 |

|

Примечания 1. Теоретическая масса труб указана без учета коэффициента усиления шва. При изготовлении труб с одним продольным швом теоретическая масса увеличивается за счет усиления шва на 1,0%; с двумя продольными швами - на 1,5%. 2. По согласованию потребителя с изготовителем допускается изготовление труб с другой толщиной стенки, не указанной в таблице. По согласованию между потребителем и изготовителем допускается изготовление труб диаметром 508, 610, 660, 711, 762, 813, 914, 1016, 1067, 1219, 1422 мм с размерным рядом согласно стандартам API Spec 5L,ISO 3183-3. |

|||||||

1.2.5. Кривизна труб не должна превышать 1,5 мм на 1 м длины. Общая кривизна не должна превышать 0,2 % длины трубы.

1.2.6. Концы труб должны быть обрезаны под прямым углом. Косина реза не должна превышать 1,6 мм. Обеспечение этой величины гарантируется конструкцией оборудования.

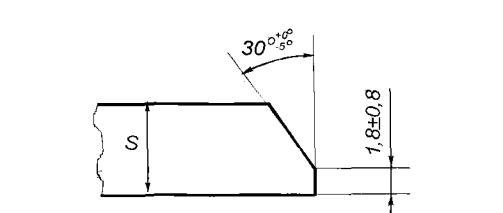

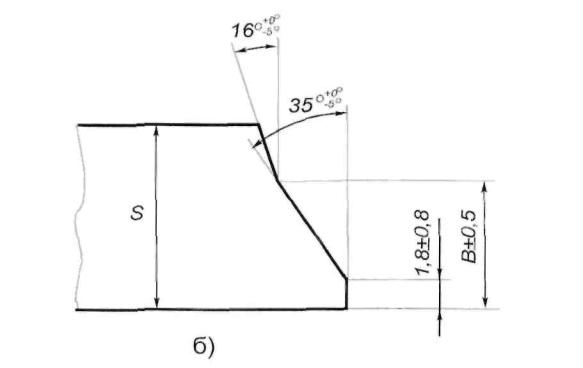

1.2.7. Концы труб должны иметь фаску согласно рисунку 1. Трубы должны иметь кольцевое притупление 1,8±0,8 мм. Допускается увеличение притупления фаски на концах труб в районе сварного шва (40 мм по обе стороны от оси шва) на величину усиления внутреннего шва.

1.2.8. Сварные соединения труб должны иметь плавный переход от основного металла к металлу шва без острых углов, подрезов, непроваров, утяжин, усадочных раковин и других дефектов формирования шва.

Высота усиления наружных и внутренних швов должна находиться в пределах 0,5-3,0 мм.

Усиление внутреннего шва на длине не менее 150 мм от торцов труб должно быть снято до величины 0-0,5 мм.

Допускается снятие усиления наружного шва на длине не менее 150 мм от торцов труб до величины 0-0,5 мм

1.2.9. Смещение свариваемых продольных кромок не должно превышать 10 % номинальной толщины стенки, но не более 3 мм.

1.2.10. Ширина усиления сварных швов для толщины стенки от 10 до 16 мм не должна превышать 25 мм, для толщины свыше 16 мм до 24 мм - не должна превышать 30 мм и при толщине свыше 24 мм - не должна превышать 35 мм. Допускается увеличение ширины шва на 2 мм на трубах объемом не более 10% от заказа. В местах ремонта допускается увеличение ширины шва на 5.0 мм дополнительно.

1.2.11. Отклонение от теоретической окружности в зоне шва на дуге длиной не менее 200 мм не должно превышать 0,15% от номинального наружного диаметра, но не более 2,0 мм.

1.2.12. Смещение осей наружного и внутреннего сварного шва не должно превышать 3,2 мм. Перекрытие наружного и внутреннего швов должно быть не менее 1,0 мм, что обеспечивается технологией сварки труб.

1.2.13. Величина экспандирования труб не должна превышать 1,2 %.

1.3. Требования к основному металлу и сварному соединению

1.3.1. Трубы изготавливают из листового проката, поставляемого в горячекатаном состоянии, после контролируемой или нормализующей прокатки, контролируемой прокатки с ускоренным охлаждением, а также в термически обработанном состоянии по режимам изготовителя.

1.3.2. Каждый лист должен быть подвергнут ультразвуковому контролю заводом изготовителем. Ультразвуковой контроль производится по SEL 072 для всей площади листа в соответствии с 3 классом по таблице 1 SEL 072, а по прикромочным зонам листов - в соответствии с 2 классом по таблице 2 SEL 072. Ширина прикромочных зон - не менее 40 мм. По согласованию между заказчиком и изготовителем ультразвуковой контроль сплошности листа производят в соответствии с классом 1 ГОСТ 22727-88.

1.3.3. Базовый химический состав стали по анализу ковшевой пробы должен соответствовать нормам, установленным в таблице 2.

Таблица 2- Базовый химический состав стали по анализу ковшевой пробы

|

Класс/ категория прочности |

Массовая доля элементов, % |

||||||

|

Углерод С |

Марганец Мn |

Кремний Si |

Сера S |

Фосфор Р |

Ванадий V |

Ниобий Nb |

|

|

не более |

|||||||

|

К52 |

0.20 |

1,60 |

0,60 |

0,020 |

0,025 |

0,10 |

0,10 |

|

К54 |

0,15 |

1,60 |

0,60 |

0,007 |

0,025 |

0,08 |

0,10 |

|

К55 |

0,15 |

1,55 |

0,60 |

0,007 |

0,025 |

0,06 |

0,10 |

|

К56 |

0,14 |

1,80 |

0,50 |

0,007 |

0,020 |

0,09 |

0,10 |

|

К60 |

0,12 |

1,75 |

0,50 |

0,006 |

0,020 |

0,12 |

0,10 |

|

Х56 |

0,15 |

1,65 |

0,40 |

0,006 |

0,020 |

0,07 |

0,10 |

|

Х60 |

0,15 |

1,65 |

0,40 |

0,006 |

0,020 |

0,10 |

0,10 |

|

Х65 |

0,15 |

1,65 |

0.40 |

0,006 |

0,020 |

0,10 |

0,10 |

|

Х70 |

0,12 |

1,75 |

0,50 |

0,005 |

0,020 |

0,12 |

0,10 |

|

Примечания |

|||||||

|

1 Химический состав стали принимается по сертификату завода-изготовителя металла. |

|||||||

|

2 В сталях допускается массовая доля хрома, никеля и меди не более 0,30 % каждого, при этом их суммарная массовая доля не должна превышать 0,60%. |

|||||||

|

3 Допускается массовая доля молибдена до 0,35 %. |

|||||||

|

4 Массовая доля остаточного азота не более 0,010 %. |

|||||||

|

5 Массовая доля титана 0,010-0,035 %; массовая доля алюминия 0,02-0,05 %. |

|||||||

|

6 Суммарная массовая доля ванадия, ниобия и титана в листах с толщиной до 15 мм включительно должно быть не более 0,15 %, а в листах с толщиной свыше 15 мм - не более 0,16 %. |

|||||||

|

7 Марка стали выбирается изготовителем труб. |

|||||||

1.3.4. При условии соответствия механических свойств требованиям таблицы 3 допускаются для всех марок сталей отклонения по верхнему пределу содержания химических элементов, %

|

Углерод |

+0,02 |

Медь |

+0,05 |

|

Марганца |

+0,10 |

Никель |

+0,05 |

|

Кремния |

+0,05 |

Хром |

+0,05 |

|

Серы |

+0,002 |

Ванадий |

+0,02 |

|

Фосфора |

+0,005 |

Ниобия |

+0,010 |

|

алюминия |

+0,010 |

Титан |

+0,010 |

|

|

|

азот |

+0,002 |

1.3.5. Углеродный эквивалент СЭ, каждой плавки, рассчитываемый по формуле (1), должен быть не более 0,43%.

|

|

(1) |

где С, Mn, Cr, Mo, V, Nb, Ti, Ni, Сu, В - массовые доли соответствующих элементов в металле конкретной плавки по результатам плавочного анализа.

Содержащиеся в стали как примеси медь, никель и хром, если их суммарное содержание не превышает 0,20 %, и бор при расчете углеродного эквивалента СЭ не учитывается.

Таблица 3 - Механические свойства основного металла труб

|

Класс прочности |

Временное сопротивление разрыву на поперечных образцах, (σв. Н/мм2 (кгс/мм2) |

Предел текучести, σт, Н/мм2 (кгс/мм") |

Относительное удлинение, (δ5), % |

|

не менее |

|||

|

К52 |

510(52) |

360(37) |

20 |

|

К54 |

530(54) |

380(39) |

20 |

|

К55 |

540 (55) |

380(39) |

20 |

|

К56 |

550(56) |

390(40) |

20 |

|

К60 |

590 (60) |

460(47)* |

20 |

|

590(60) |

480(49) |

20 |

|

|

Х56 |

490 |

390 |

20 |

|

Х60 |

517 |

414 |

20 |

|

Х65 |

531 |

448 |

20 |

|

Х70 |

565 |

483 |

20 |

|

Примечания |

|||

|

1. В продольном направлении допускается снижение временного сопротивления разрыву не более чем на 5 % относительно норм, установленных для поперечных образцов. |

|||

|

2. Величина временного сопротивления разрыву в продольном направлении гарантируется заводом-изготовителем труб без проведения испытаний. |

|||

|

3. Максимальное значение фактического временного сопротивления разрыву σВ не должно превышать более чем на 118 Н/мм2 (12 кгс/мм2) его номинального(гарантированного) значения. |

|||

|

4. Отношение фактических значений предела текучести к временному сопротивлению разрыву должно быть не более 0,90. |

|||

|

5. Допускается проведение испытаний на растяжение основного металла труб категорий прочности Х56-Х70 на поперечных плоских или цилиндрических образцах по стандарту ASTM А370. Значения относительного удлинения основного металла труб на образцах ASTM A370 приведены в Приложении Б. |

|||

|

6. * - трубы класса прочности К60 с пределом текучести 460 Н/мм2 (47 кгс/мм2) поставляются по требованию заказчика. |

|||

1.3.7. Временное сопротивление разрыву сварного соединения должно быть не ниже норм, установленных в таблице 3 для основного металла.

1.3.8. Ударная вязкость основного металла на образцах KCV и количество вязкой составляющей при испытании на ударный изгиб падающим грузом (ИПТ) должны соответствовать требованиям, указанным в таблице 4.

Таблица 4 - Ударная вязкость на образцах KCV и количество вязкой составляющей основного металла труб

|

Диаметр труб, мм |

Рабочее давление, МПа |

Ударная вязкость основного металла труб при минимальной температуре эксплуатации KCV, Дж/см2 (кгс м/см2), не менее |

Количество вязкой составляющей в изломе образца ИПГ основного металла при минимальной температуре эксплуатации, %, не менее |

|

508,530,610, 630, 660 |

5,4-8,3 |

39,2 (4,0) |

- |

|

711,720,762 813,820,914 920 |

5,4-9,8 |

39,2 (4,0) |

50 |

|

1016, |

5,4 |

39,2(4,0) |

50 |

|

6,3-7,4 |

39,2 (4,0) |

60 |

|

|

8,3 |

58,8 (6,0) |

60 |

|

|

9,8 |

58,8 (6,0) |

60 |

|

|

1219, |

5,4 |

39,2 (4,0) |

60 |

|

6,3-7,4 |

58,8 (6,0) |

70 |

|

|

8,3 |

78,4 (8,0) |

80 |

|

|

9,8 |

78,4(8,0) |

80 |

|

|

1420, |

7,4 |

78,4 (8,0) |

80 |

|

8,3 |

88,3 (9,0) |

85 |

|

|

9,8 |

107,8(11,0) |

85 |

|

|

Примечания 1. Величины ударной вязкости и количества вязкой составляющей определяются как среднее арифметическое значение по результатам испытаний трех и двух образцов соответственно. На одном образце допускается снижение ударной вязкости на 9,8 Дж/см2 (1,0 кгс м/см2 ) и вязкой составляющей на 10%. 2. Температура испытаний на ударный изгиб и на ударный изгиб падающим грузом указывается заказе на трубы в |

|||

1.3.9. Ударная вязкость основного металла и сварного соединения труб на образцах KCU должны соответствовать требованиям, указанным в таблице 5. По требованию потребителя величина ударной вязкости сварных соединений на образцах KCV по центру металла шва и линии сплавления при минимальной температуре эксплуатации должна быть не менее 29,4 Дж/см2 (3,0 кгс м/см2) для труб диаметром 508-1020 мм и не менее 39,2 Дж/см2 (4,0 кгс м/см2) для труб диаметром 1067-1420 мм.

Таблица 5 - Ударная вязкость основного металла и сварного соединения труб на образцах KCU

|

Номинальная толщина стенки труб, мм |

Ударная вязкость

при минимальной температуре строительства трубопроводов KCU, Дж/см2 (кгс м/см2), |

|

|

Основной металл |

Сварное соединение: |

|

|

10 |

34,3 (3,5) |

29,9(3,0) |

|

св. 10 до 25 включ. |

49,0 (5,0) |

39,2 (4,0) |

|

Св.25 |

58,8 (6,0) |

44,1 (4,5) |

Примечания |

||

|

1 Величина ударной вязкости определяется как среднее арифметическое значение по результатам испытаний трех образцов. На одном образце допускается снижение ударной вязкости на 9,8 Дж/см2 (1,0 кгс м/см2). |

||

|

2 Испытания на ударную вязкость проводятся при температурах минус 40° С или минус 60 С. |

||

|

Температура испытаний указывается в заказе. |

||

|

3 Испытания на ударный изгиб на образцах KCU для основного металла и сварного соединения (в случае его проведения на образцах KCV) могут не проводиться, но величина ударной вязкости на образцах KCU должна гарантироваться заводом-изготовителем и должна быть указана в заводском сертификате. |

||

1.3.10. Твердость основного металла, зоны термического влияния и металла сварного шва должна быть не более 260 HV10.

1.3.12. Качество поверхности основного металла труб должно соответствовать требованиям ГОСТ 14637-89.

На наружной и внутренней поверхности основного металла не должно быть трещин, плен, задиров, закатов, открывшихся пузырей-вздутий, вкатанной окалины и неметаллических включений.

Допускаются риски и царапины глубиной до 0,2 мм, а также глубиной до 0,4 мм и протяженностью не более 150 мм при условии, что остающаяся толщина стенки не выходит за пределы минимально допустимой.

Допускается зачищать царапины и риски, раковины, плены, задиры и другие поверхностные дефекты (кроме трещин) основного металла труб при условии, что толщина стенки в месте зачистки не выходит за предельные отклонения.

Ремонт основного металла сваркой не допускается.

На участках поверхности основного металла труб, подвергаемых зачистке (зашлифовке) производится последующий замер толщины стенки труб с помощью ультразвуковых толщиномеров.

При визуальном осмотре не допускается выход на поверхность и торец трубы расслоений любого размера.

1.3.13. Трубы изготавливают с одним или двумя (трубы диаметром 1020 мм и выше) продольными двухсторонними (наружный и внутренний) сварными швами, выполненными автоматической дуговой сваркой под флюсом по сплошному технологическому шву.

1.3.14. Сварное соединение труб подвергают испытанию на загиб. Угол загиба должен быть не менее 180°.

Разрушение образцов при изгибе является браковочным признаком. На кромках образцов допускаются надрывы (трещины) длиной не более 6,4 мм.

В средней части растягиваемой поверхности допускаются трещины длиной не более 3,2 мм, при глубине не более 12,5 % от толщины стенки трубы. При глубине трещины до 0,5 мм длина трещины не ограничивается.

На загиб испытывается как наружный, так и внутренний шов.

1.3.15. Сварное соединение труб подвергают 100 % контролю неразрушающими методами в соответствии с приложении А.. Сварные соединения на концах труб на длине 200 мм подвергают рентгенотелевизионному контролю согласно нормам, приведенным в приложении А настоящих технических условий в таблицах А.1 и А.2.

1.3.16. Концевые участки труб на длине не менее 40 мм подвергают по всему периметру ультразвуковому контролю на расслоение согласно нормам, приведенным в приложении А.

1.3.17. Скошенная поверхность трубных концов должна пройти магнитопорошковый контроль (магнитопорошковую дефектоскопию). Не допускаются расслоения любого размера.

1.3.18. Сварные швы должны быть плотными, без непроваров, трещин, свищей, наплывов и резких сужений, а также выплесков расплавленного металла. Начальные участки швов и концевые кратеры должны быть полностью удалены.

Допускается заварка кратеров в середине трубы, получающихся при прекращении и возобновлении сварки, но не ближе 350 мм от торцев труб.

Допускается ремонт сварных соединений зачисткой и удалением дефектов с последующей заваркой.

Ремонт трещин сварных швов не допускается.

Допускаются без ремонта подрезы глубиной до 0,4 мм.

Допускаются следы усадки металла по оси шва, не выводящие высоту усиления за пределы минимальной высоты шва. На концевых участках внутренних швов длиной 150 мм от торцев трубы следы усадки не допускаются.

Концевые участки швов длиной до 350 мм от торца трубы ремонту сваркой не подвергаются.

Суммарная протяженность участков продольных швов, отремонтированных путем удаления дефектов и последующей запарки, не должна превышать 5 % общей длины швов. Не допускается повторный ремонт данного участка и ремонт сваркой в одном сечении с наружной и внутренней поверхности шва.

Ремонтный участок сварного шва должен быть длиной не менее 50 мм и не должен превышать по длине 300 мм. Отдельные ремонтные участки швов должны отстоять друг от друга не менее чем на 500 мм. Максимально допустимое количество ремонтных участков швов на одной трубе - четыре.

Участки швов, отремонтированные путем удаления дефектов и последующей заварки, должны быть подвергнуты повторному контролю неразрушающими методами.

1.4. Прочие требования к трубе

1.4.1. Каждая труба на заводе-изготовителе должна быть подвергнута гидравлическому испытанию.

Величина испытательного давления определяется, исходя из достижения в металле напряжения, равного 0,95 нормативного предела текучести и должна соответствовать указанной в таблице 6.

Величина заводского испытательного давления, эквивалентная расчетному, определяется с учетом осевого подпора и конструктивной особенности гидропрессов.

2. МАРКИРОВКА

2.1. На внутренней поверхности трубы на расстоянии около 500 мм от торца несмываемой краской четко наносят:

- обозначение технических условий:

- класс прочности стали;

- товарный знак завода-изготовителя труб;

- номер партии;

- номер трубы;

- номинальные размеры (диаметр, толщина стенки и фактическая длина трубы);

- углеродный эквивалент СЭ каждой плавки по данным завода-поставщика металла;

- год изготовления (последние две цифры).

При поставке труб с покрытиями производится дополнительная маркировка в соответствии с требованиями технических условий на трубы с покрытием.

2.2. На отгруженные трубы завод-изготовитель обязан выдать документ о качестве (сертификат), удостоверяющий соответствие труб требованиям настоящих технических условий, с указанием:

- номинального размера труб (диаметр и толщина стенки) и фактической длины труб;

- завода-изготовителя труб;

- класса прочности стали;

- результатов неразрушающего контроля по данным завода-поставщика металла;

- номера технических условий;

- номера партии и входящих в нее номеров плавок и номеров труб;

- результатов механических испытаний основного металла всех плавок, входящих в данную партию, и сварного соединения труб данной партии;

- результатов контроля твердости;

- углеродного эквивалента СЭ каждой плавки по данным завода-поставщика металла;

- давления гидравлического испытания без учета осевого подпора;

- результатов неразрушающего контроля сварных соединений труб;

- химического состава стали по данным завода-поставщика металла;

- общей теоретической массы и общей длины труб.

3. ПРАВИЛА ПРИЕМКИ

3.1. Трубы принимают партиями. В партию входят трубы одного размера, одного класса или категории прочности и одного исполнения (одношовные или двухшовные). Число труб в партии не должно превышать 50 штук.

3.2. Наружный диаметр проверяют замером периметра с последующим пересчетом по формуле (2)

|

|

(2) |

где Р - периметр поперечного сечения, мм

Δр - толщина рулетки, мм.

3.3. Овальность концов труб определяется как выраженное в процентах отношение разности между наибольшим и наименьшим диаметрами в одном сечении к номинальному наружному диаметру. В зоне швов замер овальности не производится.

3.4. Химический состав, углеродный эквивалент СЭ принимают по документу о качестве завода-поставщика металла.

3.5 Контроль качества основного металла и сварного соединения труб производят путем:

- визуального осмотра внутренней и наружной поверхности и измерения геометрических параметров трубы;

- испытания основного металла труб на растяжение, ударный изгиб и ударный изгиб падающим грузом (ИПГ);

- испытаний сварных соединений на растяжение, ударный и статический изгиб;

- контроля твердости;

- гидравлического испытания труб;

- контроля неразрушающими методами:

- автоматического ультразвукового контроля (АУЗК) продольных швов; расшифровки с помощью рентгенотелевизионного контроля (РТК) участков швов, отмеченных АУЗК; повторного ручного ультразвукового контроля (РУЗК) или РТК отремонтированных путем удаления дефекта и последующей заварки участков швов;

- АУЗК продольных швов после гидроиспытания; расшифровки с помощью РУЗК или РТК участков швов, отмеченных АУЗК; ультразвукового контроля (АУЗК) основного металла по всему периметру на концевых участках труб длиной не менее 40 мм; рентгенотелевизионного контроля (РТК) сварного соединения на концах труб на длине не менее 200 мм; магнитопорошкового контроля скошенной поверхности концов труб.

Неразрушающий контроль проводится по методикам завода-изготовителя.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. От каждой партии для механических испытаний отбирают следующее количество труб:

- для испытания основного металла - одна труба каждой плавки, входящей в партию, за исключением плавок, испытанных ранее;

- для испытания сварного соединения - одна труба от партии.

От двухшовных труб, выбранных для контроля механических свойств основного металла и сварного соединения, отбирают от каждого полуцилиндра и каждого сварного шва пробы в количестве, равном пробам, вырезаемым из одношовных труб.

4.2. Из каждой трубы, отобранной в соответствии с пунктом 4.1, изготавливают и испытывают:

4.2.1. Для механических испытаний основного металла:

- на растяжение - по одному плоскому пятикратному поперечному образцу ГОСТ 1497-84 или цилиндрическому образцу ГОСТ 1497-84. Допускается проведение испытания на образцах ASTM A370;

- на ударный изгиб (определение ударной вязкости) - по три поперечных образца тип 11 и тип 1 по ГОСТ 9454-78. Для труб с толщиной стенки от 10 мм до 12 мм включительно допускается применять образцы типа 12 и типа 2 по ГОСТ 9454-78);

- для определения доли вязкой составляющей при ИПГ по ГОСТ 30456-97 - по два поперечных образца. Допускается проведение испытаний в соответствии с API RP 5L3.

Пробы для изготовления образцов металла вырезаются из крайней четверти периметра трубы от одного из ее концов для одношовных труб и от середины каждого полуцилиндра для двухшовных труб в соответствии с ГОСТ 7564-97.

4.2.2. Для механических испытаний металла шва и околошовной зоны:

- по одному плоскому образцу со снятым усилением на растяжение по ГОСТ 6996-66 (тип XII). Допускается применение цилиндрических образцов типа III по ГОСТ 6996-66 ;

- по три образца типа VI по ГОСТ 6996-66 (сечение 10×10 мм) для испытания на ударный изгиб металла шва с надрезом по центру шва и по линии сплавления. Для труб с толщиной стенки от 10 мм до 12 мм включительно допускается применять образцы уменьшенного сечения типа VII по ГОСТ 6996-66 (сечение 10×5 мм);

- по два плоских образца со снятым усилением на изгиб по методике РМИ 246-41.

По требованию потребителя испытываются:

- по три образца типа IX по ГОСТ 6996-66 (сечение 10×10 мм) для испытания на ударный изгиб металла шва с надрезом по центру шва. Для труб с толщиной стенки от 10 мм до 12 мм включительно допускается применять образцы уменьшенного сечения типа X по ГОСТ 6996-66 (сечение 10×5 мм);

- по три образца типа IX по ГОСТ 6996-66 (сечение 10×10 мм) для испытания на ударный изгиб околошовной зоны с надрезом по линии сплавления. Для труб с толщиной стенки от 10 мм до 12 мм включительно допускается применять образцы уменьшенного сечения типа X по ГОСТ 6996-66 (сечение 10×5 мм).

Пробы для изготовления образцов сварного соединения вырезают из сварного шва от одного из концов трубы для одношовных труб, перпендикулярно оси шва, и от каждого сварного шва от одного из концов двухшовных труб, перпендикулярно оси шва. Разрешается испытывать образцы на ударный изгиб одного вида (с надрезом по центру шва или по линии сплавления) при условии гарантии этого показателя и на образцах другого, вида.

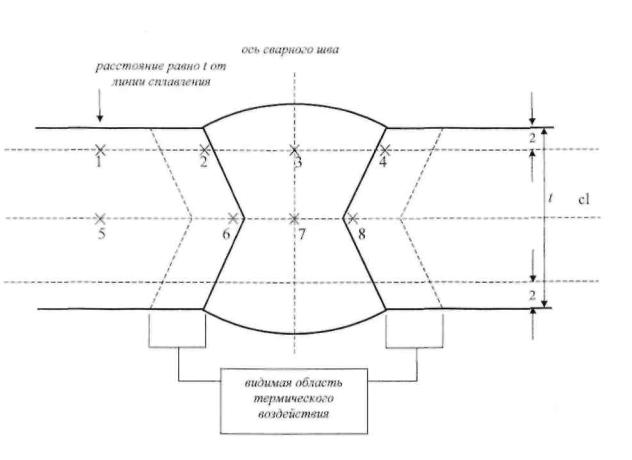

4.2.3. Испытания на твердость проводятся на одном образце от каждой десятой партии труб по ГОСТ 2999-75. Замер твердости по Виккерсу (нагрузка 10 кг) проводится по основному металлу труб, по центру сварного шва и по линии сплавления основного металла со сварным швом, выполненным последним (наружным) в соответствии с рисунком 2. Допускается испытание на твердость производить на образцах, отобранных для испытания на ударный изгиб.

4.2.4. Образцы для испытания на ударный изгиб основного металла изготавливают перпендикулярно оси трубы. При изготовлении образцов на ударный изгиб одна поверхность, перпендикулярная оси надреза, может иметь остатки черноты от проката.

Образцы для испытания па ударный изгиб металла шва и околошовной зоны изготавливают из металла шва, сваренного последним.

Надрез на образцах на ударный изгиб наносят перпендикулярно прокатной поверхности металла.

4.3. При изготовлении образцов для механических испытаний допускается правка заготовок под образцы (проб) с применением статической нагрузки.

4.4. Основной металл труб ранее испытанных плавок, механические свойства которого удовлетворяют требованиям настоящих технических условий, вновь не испытывают. В этом случае в документе о качестве указывают результаты предыдущих испытаний.

4.5. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей, по нему проводят повторное испытание на удвоенном количестве образцов, взятых от этой же партии или плавки.

4.6. В случае неудовлетворительных результатов повторных испытаний основного металла бракуют трубы данной плавки, при неудовлетворительных результатах повторных испытаний сварного соединения бракуют трубы данной партии. Заводу-изготовителю предоставляется право поштучного испытания по показателю, имеющему неудовлетворительные результаты.

4.7. Гидравлическое испытание проводят по ГОСТ 3845-75 с выдержкой под давлением не менее 20с.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1 Транспортирование и хранение - в соответствии с требованиями ГОСТ 10692-80.

6. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ, ПОЖАРНАЯ БЕЗОПАСНОСТЬ И ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

6.1. Трубы, соответствующие настоящим техническим условиям, не являются опасными для людей и окружающей среды - не угрожают здоровью, не загрязняют атмосферу, не вызывают возгорание.

6.2. Конструкция и эксплуатационные характеристики труб соответствуют требованиям стандартов системы безопасности - ГОСТ 12.0.001-82, ГОСТ 12.1.003-83, ГОСТ 12.1.005-88, ГОСТ 12.1.008-76.

6.3. Производственные и складские помещения, оборудование и технологический процесс производства соответствует требованиям ГОСТ 12.1.004-91, ГОСТ 12.1.019-79, ГОСТ 12.2.003-91. ГОСТ 12.3.002-75, общим правилам безопасности для предприятий и организаций металлургической промышленности; правилам безопасности в трубном производстве; правилам технической эксплуатации электроустановок и правилам техники безопасности электроустановок потребителей; правилам безопасности в газовом хозяйстве металлургических предприятий; правилам пожарной безопасности для металлургических предприятий; правилам устройства и безопасной эксплуатации сосудов работающих под давлением; правилам устройства и безопасности эксплуатации трубопроводов пара и горячей воды, правилам устройства и безопасной эксплуатации грузоподъемных кранов, санитарным нормам и правилам организации технологических процессов и гигиеническим требованиям к производственному оборудованию, санитарным правилам для металлургических предприятий, инструкциям (руководствам) по обслуживанию и эксплуатации оборудования, разработанным заводами-изготовителями, инструкциям по безопасности труда для соответствующей профессии.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие труб требованиям настоящих технических условий при соблюдении условий транспортирования, погрузочно-разгрузочных работ, установленных настоящими техническими условиями.

Таблица 6 - Величина расчетного испытательного гидравлического давления, МПа, в зависимости от минимального предела текучести стали (Н/мм2)

|

Диаметр, мм |

Толщина стенки, мм |

Расчетное испытательное гидравлическое давление (МПа) при минимальном пределе текучести стали (Н/мм2) |

||||

|

360 |

380 |

390 |

460 |

480 |

||

|

530 |

10,0 |

12,7 |

13,5 |

13,8 |

16,3 |

17,0 |

|

11,0 |

14,0 |

14,9 |

15,2 |

18,0 |

18,7 |

|

|

12,0 |

15,4 |

16,3 |

16,7 |

19,7 |

20,5 |

|

|

12,4 |

15,9 |

16,9 |

17,2 |

20,4 |

21,2 |

|

|

13,0 |

16,7 |

17,7 |

18,1 |

21,4 |

22,3 |

|

|

14,0 |

18,1 |

19,2 |

19,6 |

23,1 |

24,1 |

|

|

15,0 |

19,4 |

20,6 |

21,1 |

24,9 |

25,9 |

|

|

15,6 |

20,3 |

21,5 |

21,9 |

25,9 |

27,0 |

|

|

15,7 |

20,4 |

21,6 |

22,1 |

26,1 |

27,2 |

|

|

16,0 |

20,8 |

22,1 |

22,5 |

26,6 |

27,7 |

|

|

17,0 |

22,3 |

23,6 |

24,1 |

28,5 |

29,7 |

|

|

18,0 |

23,7 |

25,2 |

25,7 |

30,4 |

31,7 |

|

|

18,7 |

24,8 |

26,3 |

26,8 |

31,7 |

33,0 |

|

|

19,0 |

25,2 |

26,8 |

27,3 |

32,3 |

33,6 |

|

|

20,0 |

26,7 |

28,3 |

28,9 |

34,2 |

35,6 |

|

|

21,0 |

28,2 |

29,9 |

30,6 |

36,1 |

37,6 |

|

|

21,8 |

29,4 |

31,1 |

32,0 |

37,6 |

39,2 |

|

|

22,0 |

29,7 |

31,6 |

32,2 |

38,1 |

39,7 |

|

|

23,0 |

31,3 |

33,2 |

33,9 |

40,0 |

41,7 |

|

|

23,2 |

31,6 |

33,5 |

34,2 |

40,4 |

42,1 |

|

|

24,0 |

32,8 |

34,8 |

35,5 |

42,0 |

43,8 |

|

|

25,0 |

34,4 |

36,5 |

37,2 |

44,0 |

45,8 |

|

|

26,0 |

35,9 |

38,1 |

38,9 |

46,0 |

47,9 |

|

|

27,0 |

37,2 |

39,5 |

40,3 |

47,6 |

49,6 |

|

|

28,0 |

38,8 |

41,2 |

42,0 |

49,7 |

51,7 |

|

|

29,0 |

40,4 |

42,9 |

43,8 |

51,7 |

53,9 |

|

|

29,6 |

41,4 |

43,7 |

44,3 |

52,9 |

55,2 |

|

|

30,0 |

42,0 |

44,6 |

45,5 |

53,8 |

- |

|

|

31,0 |

43,7 |

46,3 |

47,3 |

- |

- |

|

|

630 |

10,0 |

10,6 |

11,3 |

11.5 |

13,6 |

14,2 |

|

11,0 |

11,7 |

12,5 |

12,7 |

15,0 |

15,6 |

|

|

12,0 |

12,8 |

13,6 |

13,9 |

16,4 |

17,1 |

|

Продолжение табл.6

|

Диаметр, мм |

Толщина стенки, мм |

Расчетное испытательное гидравлическое давление (МПа) при минимальном пределе текучести стали (Н/мм2) |

||||

|

360 |

380 |

390 |

460 |

480 |

||

|

630 |

12,4 |

13,3 |

14,1 |

14,4 |

17,0 |

17,7 |

|

13,0 |

14,0 |

14,8 |

15,1 |

17,9 |

18,6 |

|

|

14,0 |

15,1 |

16,0 |

16,3 |

19,3 |

20,1 |

|

|

15,0 |

16,2 |

17,2 |

17,6 |

20,8 |

21,6 |

|

|

15,6 |

16,9 |

17,9 |

18,3 |

21,6 |

22,5 |

|

|

|

15,7 |

17,0 |

18,0 |

18,4 |

21,8 |

22,7 |

|

630 |

16,0 |

17,3 |

18,4 |

18,8 |

22,2 |

23,1 |

|

17,0 |

18,5 |

19,7 |

20,1 |

23,7 |

24,7 |

|

|

18,0 |

19,8 |

21,0 |

21,4 |

25,3 |

26,3 |

|

|

18,7 |

20,6 |

21,9 |

22,3 |

26,4 |

27,5 |

|

|

19,0 |

21,0 |

22,3 |

22,7 |

26,9 |

28,0 |

|

|

20,0 |

22,2 |

23,6 |

24,0 |

28,4 |

29,6 |

|

|

21,0 |

23,4 |

24,9 |

25,4 |

30,0 |

31,2 |

|

|

21,8 |

24,4 |

25,8 |

26,5 |

31,2 |

32,6 |

|

|

22,0 |

24,7 |

26,2 |

26,7 |

31,6 |

32,9 |

|

|

23,2 |

26,2 |

27,8 |

28,4 |

33,5 |

34,9 |

|

|

24,0 |

27,2 |

28,9 |

29,5 |

34,8 |

36,3 |

|

|

25,0 |

28,5 |

30,2 |

30,8 |

36,4 |

37,9 |

|

|

26,0 |

29,7 |

31,6 |

32,2 |

38,1 |

39,7 |

|

|

27,0 |

30,8 |

32,6 |

33,3 |

39,4 |

41,0 |

|

|

28,0 |

32,1 |

34,0 |

34,7 |

41,1 |

42,8 |

|

|

29,0 |

33,4 |

35,4 |

36,1 |

42,7 |

44,5 |

|

|

29,6 |

34,2 |

36,0 |

36,5 |

43,6 |

45,5 |

|

|

30,0 |

34,7 |

36,8 |

37,6 |

44,4 |

46,2 |

|

|

31,0 |

36,0 |

38,2 |

39,0 |

46,1 |

48,0 |

|

|

32,0 |

37,3 |

39,6 |

40,4 |

47,8 |

49,8 |

|

|

720 |

10,0 |

9,3 |

9,8 |

10,0 |

11,9 |

12,4 |

|

11,0 |

10,2 |

10,8 |

11,1 |

13,1 |

13,6 |

|

|

12,0 |

11,2 |

11,9 |

12,1 |

14,3 |

14,9 |

|

|

12,4 |

11,6 |

12,3 |

12,5 |

14,8 |

15,4 |

|

|

13,0 |

12,1 |

12,9 |

13,2 |

15,6 |

16,2 |

|

|

14,0 |

13,1 |

13,9 |

14,2 |

16,8 |

17,5 |

|

|

15,0 |

14,1 |

15,0 |

15,3 |

18,1 |

18,8 |

|

|

15,6 |

14,7 |

15,6 |

15,9 |

18,8 |

19,6 |

|

|

15,7 |

14,8 |

15,7 |

16,0 |

18,9 |

19,7 |

|

|

16,0 |

15,1 |

16,0 |

16,3 |

19,3 |

20,1 |

|

|

17,0 |

16,1 |

17,1 |

17,5 |

20,6 |

21,5 |

|

|

18,0 |

17,2 |

18,2 |

18,6 |

22,0 |

22,9 |

|

|

18,7 |

17,9 |

19,0 |

19,4 |

22,9 |

23,9 |

|

|

19,0 |

18,2 |

19,3 |

19,7 |

23,3 |

24,3 |

|

Продолжение табл. 6.

|

Диаметр, мм |

Толщина стенки, мм |

Расчетное испытательное гидравлическое давление (МПа) при минимальном пределе текучести стали (Н/мм2) |

||||

|

360 |

380 |

390 |

460 |

480 |

||

|

720 |

20,0 |

19,3 |

20,4 |

20,9 |

24,7 |

25,7 |

|

21,0 |

20,3 |

21,6 |

22,0 |

26,0 |

27,1 |

|

|

21,8 |

21,2 |

22,4 |

23,0 |

27,1 |

28,2 |

|

|

22,0 |

21,4 |

22,7 |

23,2 |

27,4 |

28,5 |

|

|

23,2 |

22,7 |

24,1 |

24,6 |

29,1 |

30,3 |

|

|

|

24,0 |

23,6 |

25,0 |

25,5 |

30,2 |

31,4 |

|

720 |

25,0 |

24,6 |

26,2 |

26,7 |

31,6 |

32,9 |

|

26,0 |

25,7 |

27,3 |

27,9 |

33,0 |

34,3 |

|

|

27,0 |

26,6 |

28,2 |

28,8 |

34,1 |

35,5 |

|

|

28,0 |

27,7 |

29,4 |

30,0 |

35,5 |

37,0 |

|

|

29,0 |

28,8 |

30,6 |

31,2 |

36,9 |

38,5 |

|

|

29,6 |

29,5 |

31,2 |

31,5 |

37,7 |

39,4 |

|

|

30,0 |

30,0 |

31,8 |

32,5 |

38,4 |

40,0 |

|

|

31,0 |

31,1 |

33 |

33,7 |

39,8 |

41,5 |

|

|

32,0 |

32,2 |

34,2 |

34,9 |

41,3 |

43,0 |

|

|

820 |

10,0 |

8,1 |

8,6 |

8,8 |

10,4 |

10,8 |

|

11,0 |

8,9 |

9,5 |

9,7 |

11,5 |

11,9 |

|

|

12,0 |

9,8 |

10,4 |

10,6 |

12,5 |

13,0 |

|

|

12,4 |

10,1 |

10,7 |

11,0 |

13,0 |

13,5 |

|

|

13,0 |

10,6 |

11,3 |

11,5 |

13,6 |

14,2 |

|

|

14,0 |

11,5 |

12,2 |

12,4 |

14,7 |

15,3 |

|

|

15,0 |

12,3 |

13,1 |

13,3 |

15,8 |

16,4 |

|

|

15,6 |

12,8 |

13,6 |

13,9 |

16,4 |

17,1 |

|

|

15,7 |

12,9 |

13,7 |

14,0 |

16,5 |

17,2 |

|

|

16,0 |

13.2 |

14,0 |

14,3 |

16,9 |

17,6 |

|

|

17,0 |

14,1 |

14,9 |

15,2 |

18,0 |

18,8 |

|

|

18,0 |

15,0 |

15,9 |

16,2 |

19,2 |

20,0 |

|

|

18,7 |

15,6 |

16.6 |

16,9 |

20 |

20,8 |

|

|

19,0 |

15,9 |

16,9 |

17,2 |

20,3 |

21,2 |

|

|

20,0 |

16,8 |

17,8 |

18,2 |

21,5 |

22,4 |

|

|

21,0 |

17,7 |

18,8 |

19,2 |

22,7 |

23,6 |

|

|

21,8 |

18,5 |

19,5 |

20,0 |

23,6 |

24,6 |

|

|

22,0 |

18,6 |

19,8 |

20,2 |

23,9 |

24,9 |

|

|

23,2 |

19,8 |

21,0 |

21,4 |

25,3 |

26,4 |

|

|

24,0 |

20,5 |

21,8 |

22,2 |

26,3 |

27,4 |

|

|

25,0 |

21,5 |

22,8 |

23,2 |

27,5 |

28,6 |

|

|

26,0 |

22,4 |

23,8 |

24,3 |

28,7 |

29,9 |

|

|

27,0 |

23,2 |

24,6 |

25,1 |

29,7 |

30,9 |

|

|

28,0 |

24,1 |

25,6 |

26,1 |

30,9 |

32,1 |

|

|

29,0 |

25,1 |

26,6 |

27,2 |

32,1 |

33,4 |

|

Продолжение табл. 6

|

Диаметр, мм |

Толщина стенки, мм |

Расчетное испытательное гидравлическое давление (МПа) при минимальном пределе текучести стали (Н/мм2) |

||||

|

360 |

380 |

390 |

460 |

480 |

||

|

820 |

29,6 |

25,6 |

27,1 |

27,4 |

32,8 |

34,2 |

|

30,0 |

26,0 |

27,6 |

28,2 |

33,3 |

34,7 |

|

|

31,0 |

27,0 |

28,7 |

29,3 |

34,6 |

36,0 |

|

|

32,0 |

28,0 |

29,7 |

30,3 |

35,8 |

37,3 |

|

|

1020 |

10,0 |

6,5 |

6,9 |

7,0 |

8,3 |

8,7 |

|

|

11,0 |

7,2 |

7,6 |

7,8 |

9,2 |

9,5 |

|

1020 |

12,0 |

7,8 |

8,3 |

8,5 |

10 |

10,4 |

|

12,4 |

8,1 |

8,6 |

8,8 |

10,4 |

10,8 |

|

|

13,0 |

8,5 |

9,0 |

9,2 |

10,9 |

11,3 |

|

|

14,0 |

9,2 |

9,7 |

9,9 |

11,7 |

12,2 |

|

|

15,0 |

9,8 |

10,4 |

10,6 |

12,6 |

13,1 |

|

|

15,6 |

10,2 |

10,9 |

11,1 |

13,1 |

13,6 |

|

|

15,7 |

10,3 |

10.9 |

11,2 |

13,2 |

13,7 |

|

|

16,0 |

10,5 |

11,1 |

11,4 |

13,5 |

14,0 |

|

|

17,0 |

11,2 |

11,9 |

12,2 |

14,4 |

15,0 |

|

|

18,0 |

11,9 |

12,7 |

12,9 |

15,3 |

15,9 |

|

|

18,7 |

12,4 |

13,2 |

13,5 |

15,9 |

16,6 |

|

|

19,0 |

12,7 |

13,4 |

13,7 |

16,2 |

16,9 |

|

|

20,0 |

13,4 |

14,2 |

14,5 |

17,1 |

17,8 |

|

|

21,0 |

14,1 |

15,0 |

15,3 |

18,1 |

18,8 |

|

|

21,8 |

14,7 |

15,5 |

15,9 |

18,8 |

19,6 |

|

|

22,0 |

14,8 |

15,7 |

16,1 |

19,0 |

19,8 |

|

|

23,2 |

15,7 |

16,7 |

17,0 |

20,1 |

20,9 |

|

|

24,0 |

16,3 |

17,3 |

17,7 |

20,9 |

21,7 |

|

|

25,0 |

17,0 |

18,1 |

18,5 |

21,8 |

22,7 |

|

|

26,0 |

17,8 |

18,9 |

19,3 |

22,8 |

23,7 |

|

|

27,0 |

18,4 |

19,5 |

19,9 |

23,5 |

24,5 |

|

|

28,0 |

19.1 |

20,3 |

20,7 |

24,5 |

25,5 |

|

|

29,0 |

19,9 |

21,1 |

21,5 |

25,4 |

26,5 |

|

|

29,6 |

20,3 |

21,4 |

21,7 |

26,0 |

27,1 |

|

|

30,0 |

20,6 |

21,9 |

22,3 |

26,4 |

27,5 |

|

|

31,0 |

21,4 |

22,7 |

23,2 |

27,4 |

28,5 |

|

|

32,0 |

22,1 |

23,5 |

24,0 |

28,3 |

29,5 |

|

|

1220 |

12,0 |

6,5 |

6,9 |

7,1 |

8,3 |

8,7 |

|

12,4 |

6,7 |

7,1 |

7,3 |

8,6 |

9,0 |

|

|

13,0 |

7,1 |

7,5 |

7,7 |

9,0 |

9,4 |

|

|

14,0 |

7,6 |

8,1 |

8,3 |

9,8 |

10,2 |

|

|

15,0 |

8,2 |

8,7 |

8,9 |

10,5 |

10,9 |

|

|

15,6 |

8,5 |

9,0 |

9,2 |

10,9 |

11,4 |

|

|

15,7 |

8,6 |

9,1 |

9,3 |

11,0 |

11,4 |

|

Продолжение табл.6

|

Диаметр, мм |

Толщина стенки, мм |

Расчетное испытательное гидравлическое давление (МПа) при минимальном пределе текучести стали (Н/мм2) |

||||

|

360 |

380 |

390 |

460 |

480 |

||

|

1220 |

16,0 |

8,7 |

9,3 |

9,5 |

11,2 |

11,7 |

|

17,0 |

9,3 |

9,9 |

10,1 |

11,9 |

12,4 |

|

|

18,0 |

9,9 |

10,5 |

10,8 |

12,7 |

13,2 |

|

|

18,7 |

10,3 |

11,0 |

11,2 |

13,2 |

13,8 |

|

|

19,0 |

10,5 |

11,2 |

11,4 |

13,5 |

14,0 |

|

|

|

20,0 |

11,1 |

11,8 |

12,0 |

14,2 |

14,8 |

|

1220 |

21,0 |

11,7 |

12,4 |

12,7 |

15,0 |

15,6 |

|

21,8 |

12,2 |

12,9 |

13,2 |

15,6 |

16,3 |

|

|

22,0 |

12,3 |

13,1 |

13,3 |

15,8 |

16,4 |

|

|

23,2 |

13,0 |

13,8 |

14,1 |

16,7 |

17,4 |

|

|

24,0 |

13,5 |

14,3 |

14,6 |

17,3 |

18,0 |

|

|

25,0 |

14,1 |

15,0 |

15,3 |

18,1 |

18,8 |

|

|

26,0 |

14,7 |

15,6 |

16,0 |

18,9 |

19,6 |

|

|

27,0 |

15,2 |

16,2 |

16,5 |

19,5 |

20,3 |

|

|

28,0 |

15,8 |

16,8 |

17,2 |

20,3 |

21,1 |

|

|

29,0 |

16,5 |

17,5 |

17,8 |

21,1 |

21,9 |

|

|

29,6 |

16,8 |

17,8 |

18,0 |

21,5 |

22,4 |

|

|

30,0 |

17,1 |

18,1 |

18,5 |

21,9 |

22,8 |

|

|

31,0 |

17,7 |

18,8 |

19,2 |

22,7 |

23,6 |

|

|

32,0 |

18,3 |

19,4 |

19,8 |

23,4 |

24,4 |

|

|

1420 |

14,0 |

6,5 |

6,9 |

7,1 |

8,4 |

8,7 |

|

15,0 |

7,0 |

7,4 |

7,6 |

9,0 |

9,3 |

|

|

15,6 |

7,3 |

7,7 |

7,9 |

9,3 |

9,7 |

|

|

15,7 |

7,3 |

7,8 |

8,0 |

9,4 |

9,8 |

|

|

16,0 |

7,5 |

7,9 |

8,1 |

9,6 |

10 |

|

|

17,0 |

8,0 |

8,5 |

8,7 |

10,2 |

10,6 |

|

|

18,0 |

8,5 |

9 |

9,2 |

10,9 |

11,3 |

|

|

18,7 |

8,8 |

9,4 |

9,6 |

11,3 |

11,8 |

|

|

19,0 |

9,0 |

9,5 |

9,7 |

11,5 |

12,0 |

|

|

20,0 |

9,5 |

10,1 |

10,3 |

12,2 |

12,7 |

|

|

21,0 |

10,0 |

10,6 |

10,8 |

12,8 |

13,4 |

|

|

21,8 |

10,4 |

11,0 |

11,3 |

13,3 |

13,9 |

|

|

22,0 |

10,5 |

11,2 |

11,4 |

13,5 |

14,0 |

|

|

23,2 |

11,1 |

11,8 |

12,1 |

14,3 |

14,9 |

|

|

24,0 |

11,6 |

12,3 |

12,5 |

14,8 |

15,4 |

|

|

25,0 |

12,1 |

12,8 |

13,1 |

15,5 |

16,1 |

|

|

26,0 |

12,6 |

13,4 |

13,6 |

16,1 |

16,8 |

|

|

27,0 |

13,0 |

13,8 |

14,1 |

16,6 |

17,3 |

|

|

28,0 |

13,5 |

14,3 |

14,6 |

17,3 |

18,0 |

|

|

29,0 |

14,0 |

14,9 |

15,2 |

18,0 |

18,7 |

|

Продолжение табл. 6

|

Диаметр, мм |

Толщина стенки, мм |

Расчетное испытательное гидравлическое давление (MПa) при минимальном пределе текучести стали (Н/мм2) |

||||

|

360 |

380 |

390 |

460 |

480 |

||

|

1420 |

29,6 |

14,4 |

15,2 |

15,3 |

18,3 |

19,1 |

|

30,0 |

14,6 |

15,5 |

15,8 |

18,6 |

19,4 |

|

|

31,0 |

15,1 |

16,0 |

16,3 |

19,3 |

20,1 |

|

|

32,0 |

15,6 |

16,6 |

16,9 |

20.0 |

20,8 |

|

Приложение А

(Обязательное)

НОРМЫ

разбраковки труб по дефектам сварных швов и основного металла по периметру

концов труб, выявляемых неразрушающими методами контроля

Настоящие нормы распространяются на дефекты:

- продольных швов, обнаруживаемые при автоматизированном и ручном ультразвуковом, а также рентгенотелевизионном контроле;

- основного металла концевых участков труб по всему периметру на длине не менее 40 мм при ультразвуковом контроле преобразователем площадью не более 300 мм2;

- торцов труб при магнитопорошковом контроле.

Недопустимыми но результатам ультразвукового контроля являются дефекты, амплитуда отраженного сигнала от которых превышает амплитуду сигнала от контрольного отражателя.

Контрольным отражателем является:

- при автоматизированном, полуавтоматическом и ручном ультразвуковом контроле сварного соединения - пазы глубиной 5 % от толщины стенки, но не более 1,5 мм, выполненные на наружной и внутренней поверхностях контрольного образца протяженностью 50 мм, или отверстие диаметром 1,6 мм по стандарту API Spec 5L;

- при ультразвуковом контроле основного металла по всему периметру концевых участков труб плоскодонное отверстие диаметром 8 мм, засверленное с внутренней поверхности грубы до половины толщины основного металла.

Проверка работоспособности оборудования магнитопорошкового контроля производится с помощью стандартного образца предприятия с искусственным дефектом длиной 6,4 мм. При магнитопорошковом контроле недопустимыми являются расслоения любого размера.

Швы, на которых при автоматическом ультразвуковом контроле не было сделано отметок (сигнал не превышал амплитуду сигнала от контрольного отражателя), считаются по результатам неразрушающего контроля удовлетворительными.

Участки продольных сварных швов, имеющие отметки АУЗК, подвергаются рентгенотелевизионному контролю (РТК). Чувствительность аппаратуры РТК должна быть не хуже 2 % (от просвечиваемого металла) по канавочным эталонам ГОСТ 7512-82 или по проволочным эталонам типа ISO.

Максимальные размеры в плане и распределение допустимых дефектов типа пор и шлаковых включений, выявляемых при РТК, приведены в таблице А.1 и А.2.

Таблица А.1 - Дефекты типа удлиненных шлаковых включений

|

|

В миллиметрах |

|

|

Максимальные размеры включений |

Минимальное расстояние между включениями |

Максимальное количество дефектов на длине 150 мм |

|

1,6×12,7 |

152,4 |

1 |

|

1,6×6,4 |

76,2 |

2 |

|

1,6×3,2 |

50,8 |

3 |

Примечания1. Максимальная суммарная длина дефектов на любом участке, равном 150 мм, не должна превышать 12,7 мм. 2. В случае, если не представляется возможным точно определить тип дефекта, и выявленный дефект можно классифицировать не только как шлаковое включение, но и как трещину или непровар, участок трубы с данным дефектом бракуется. |

||

Таблица А.2 - Дефекты типа круглых шлаковых включений и пор

|

В миллиметрах |

|

||

|

Размеры дефекта |

Величина ближайшего дефекта |

Минимальное расстояние между дефектами |

Максимальное количество дефектов на длине 150 мм |

|

3,2 |

3,2 |

50,8 |

2 |

|

3,2 |

1,6 |

25,4 |

различное |

|

3,2 |

0,8 |

12,7 |

различное |

|

3,2 |

0,4 |

9,5 |

различное |

|

1,6 |

1,6 |

12,7 |

4 |

|

1,6 |

0,8 |

9,5 |

различное |

|

1,6 |

0,4 |

6,4 |

различное |

|

0,8 |

0,8 |

6,4 |

8 |

|

0,8 |

0,4 |

4,8 |

различное |

|

0,4 |

0,4 |

3,2 |

16 |

|

Примечания 1. Сумма диаметров всех дефектов на каждые 150 мм не должна превышать 6,5 мм. 2. Два дефекта при диаметре 0,8 мм и менее могут находиться на расстоянии одного диаметра друг от друга при условии, что расстояние до следующего дефекта не менее 12,7мм |

|||

Оценка размеров дефектов производится с учетом увеличения изображения на экране РТ-интроскопа, определяемого по масштабу.

Приложение Б

(Обязательное)

Относительное удлинение основного металла труб на образцах ASTM А370

|

Форма образца |

Площадь сечения образца, дюйм2/мм2 |

Толщина стенки трубы (образца), мм |

Минимальное значение относительного удлинения для стали классов, % |

|||

|

Х56 |

Х60 |

Х65 |

Х70 |

|||

|

Полосовой образец шириной 1,5'' (38,1 мм) с рабочей длиной 2'' (50,8 мм) |

0,75/485 и более |

12,7 и более |

25,0 |

24,0 |

24,0 |

22,0 |

|

0,74/480 |

12,5-12,6 |

25,0 |

24,0 |

24,0 |

22,0 |

|

|

0,73/470 |

12,2-12,4 |

25,0 |

24,0 |

23,0 |

22,0 |

|

|

0,72/460 |

11,9-12,1 |

25,0 |

24,0 |

23,0 |

22,0 |

|

|

0,71/450 |

11,7-11,8 |

25,0 |

24,0 |

23,0 |

22,0 |

|

|

0,70/440 |

11,4-11,6 |

25,0 |

24,0 |

23,0 |

22,0 |

|

|

0,69/430 |

11,2-11,3 |

25,0 |

24,0 |

23,0 |

22,0 |

|

|

0,68/420 |

10,9-11,1 |

25,0 |

24,0 |

23,0 |

22,0 |

|

|

0,67/410 |

10,6-10,8 |

25,0 |

23,0 |

23,0 |

22,0 |

|

|

0,66/400 |

10,4-10,5 |

24,0 |

23,0 |

23,0 |

21,0 |

|

|

0,65/390 |

10,1-10,3 |

24,0 |

23,0 |

23,0 |

21,0 |

|

|

0,64/380 |

10,0 |

24,0 |

23,0 |

22,0 |

21,0 |

|

|

Цилиндрические образцы диаметрами 0,35" (8,9 мм) с рабочей длиной 1,4" (35,6 мм) и 0,5" (12,7 мм) с рабочей длиной 2"(50,8 мм) |

|

|

21,5 |

20,5 |

20,0 |

19,0 |

Приложение В

(Обязательное)

ССЫЛОЧНЫЕ НОРМАТИВНЫЕ ДОКУМЕНТЫ

|

Обозначение документа, на который дана ссылка |

Номер пункта, в котором дана ссылка |

|

ГОСТ 2999-75 |

|

|

ГОСТ 3845-75 |

|

|

ГОСТ 7564-97 |

|

|

ГОСТ 30456-97 |

|

|

РМИ 246-41-96 |

|

|

API Spec 5L |

1.1. , Приложение А |

|

API RP 5L3 |

|

|

ASTM A370 |

|

|

SEL 072 |

а)

а)при S ≤ 15,0 мм

б)при S > 15,0 мм

|

Толщина стенки труб, мм |

Величина В, мм |

|

15,0<S≤30,0 |

9 |

|

30,0<S≤32,0 |

10 |

Рисунок 1 - Параметры фаски на концах труб

Рисунок 2 - Исследование твердости продольного сварного шва.

|

|||||||||||||||||||||