Все документы,

представленные в каталоге, не являются их официальным изданием и предназначены

исключительно для ознакомительных целей. Электронные копии этих документов могут распространяться без всяких

ограничений.

Вы можете размещать информацию с этого сайта на любом другом сайте

без каких-либо ограничений.

МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

СОЮЗДОРНИИ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО СТРОИТЕЛЬСТВУ

АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ

ПРИ

ПОНИЖЕННЫХ ПОЛОЖИТЕЛЬНЫХ И ОТРИЦАТЕЛЬНЫХ

(до минус

10°С) ТЕМПЕРАТУРАХ ВОЗДУХА

Утверждены замдиректора Союздорнии

канд. техн. наук В.М. Юмашевым

Одобрены ГКТУ Дорстрой

(письмо № 5602/233 от 10.08.89)

Москва 1990

Изложены общие требования к технологии приготовления асфальтобетонных смесей и устройства покрытий из них в холодный период года.

Приведены основные мероприятия по заблаговременной подготовке АБЗ, способствующие уменьшению потерь тепла при технологическом процессе производства асфальтобетонных смесей,

Изложены способы (механические, химические, тепловые и комбинированные) очистки основания дорожных одежд от снега и льда и данные о продолжительности этого процесса в зависимости от погодных условий, толщины слоя, температуры смеси на месте укладки и типа основания, исходя из его теплофизических свойств.

Приведена методика назначения состава и режима работы отряда дорожно-строительных машин в зависимости от продолжительности технологического процесса устройства покрытия.

Изложены способы, снижающие интенсивность охлаждения уложенного слоя смеси.

На основе исследовательских и опытно-экспериментальных работ показано, что строительство асфальтобетонных покрытий требуемого качества в холодный период года не только возможно, но и целесообразно, так как строительный сезон по сравнению с нормативным увеличивается в 1,5-3 раза.

Содержание

Предисловие

В соответствии со СНиП 3.06.03-85 устройство асфальтобетонных покрытий из горячих смесей предусмотрено производить весной и летом при температуре воздуха не ниже 5°С, осенью - не ниже 10°С.

Настоящие Методические рекомендации разработаны в развитие вышеупомянутого СНиПа. Изложенная в них технология позволяет устраивать асфальтобетонные покрытия из горячих смесей при неблагоприятных погодно-климатических условиях (температура воздуха до минус 10°С) с обеспечением требуемого качества работ.

В основу такой технологии положены тепловая подготовка основания и интенсификация процесса уплотнения. Отражена методика назначения технологии, выбора типов и режима работы тепловых машин, асфальтоукладчиков и катков, а также изложены основные организационно-технические мероприятия по подготовке АБЗ, машин и объекта к строительству дорог в холодный период года.

Предлагаемая технология прошла практическую проверку на объектах строительства покрытий в районах Западной Сибири, Башкирии, северо-западной и центральной частей России и Украины.

Настоящие Методические рекомендации разработаны в соответствии с общесоюзной научной программой 0.55.11, утвержденной Госстроем СССР (№10 от 30.01.86).

Внедрение положений настоящих Методических рекомендаций позволит получить народнохозяйственный эффект в сумме до 10 тыс. руб. на 1 км покрытия за счет продления строительного сезона в 1,5-3 раза.

Методические рекомендации составили кандидаты технических наук Ю.Е. Никольский, М.П. Костельов (Ленинградский филиал Союздорнии), А.С. Баранковский, О.Г. Бабак, В.М. Шабанов (Омский филиал Союздорнии), С.Г. Фурсов (Союздорнии), В.Б. Пермяков (СибАДИ), инженеры Л.М. Посадский (Ленинградский филиал Союздорнии), А.Е. Закурдаев (ХАДИ), А.В. Захаренко (СибАДИ).

В работе принимали участие кандидаты технических наук В.Н. Шестаков (СибАДИ), В.Г. Кравченко (ХАДИ), инженеры В.М. Писклин, В.П. Грязнова (Омский филиал Союздорнии), И.С. Левина (Ленинградский филиал Союздорнии).

Замечания и предложения по данной работе просьба направлять по адресу: 191065, Ленинград, Д-65, ул. Герцена, 19, Ленинградский филиал Союздорнии.

1. Общие положения

1.1. Настоящие Методические рекомендации разработаны в дополнение к действующим нормативно-техническим документам и предназначены для использования при строительстве асфальтобетонных покрытий при пониженных положительных и отрицательных (до минус 10°С) температурах воздуха, что позволяет продлить строительный сезон в зависимости от дорожно-климатической зоны в 1,5-3 раза (прил. 1). Положения Методических рекомендаций не предусматривают строительства асфальтобетонных покрытий при выпадении обильных осадков. В таких условиях проводить работы запрещается.

1.2. Требуемое качество асфальтобетона и долговечность покрытий дорожных одежд могут быть гарантированы при условии соблюдения требований к асфальтобетону и технологии производства работ, изложенных в СНиП 3.06.03-85, ГОСТ 9128-84 и настоящих Методических рекомендациях.

1.3. Для успешного ведения работ по строительству асфальтобетонных покрытий требуемого качества при пониженных положительных и отрицательных (до минус 10°С) температурах воздуха необходимо заблаговременно в теплый период года провести ряд организационно-технических мероприятий, к которым относятся:

выбор объектов строительства;

обустройство производственных баз;

подготовка и доставка необходимого количества материалов;

утепление машин и механизмов;

подготовка подъездных путей;

обеспечение необходимого задела основания, величина которого определяется сроком продления строительного сезона и расчетной скоростью потока машин.

1.4. При выборе объектов строительства при пониженных положительных и отрицательных температурах воздуха предпочтение следует отдавать дорожным одеждам с асфальтобетонными покрытиями увеличенной толщины: при 5-10°С (осенью) - 4-5 см; 5-0°С - 5-6 см; 0-минус 5°С - 6-7 см; минус 5 - минус 10°С - 7-8 см. При указанных толщинах слоя и одновременном осуществлении целого ряда мероприятий, изложенных далее, скорость охлаждения смеси в покрытии замедляется и составляет в среднем не более 2-3°С/мин.

1.5. Основные потери тепла приготовленной на АБЗ смеси, нагретой до 170°С, происходят при ее транспортировке к месту укладки автомобилями-самосвалами и особенно после ее раскладки на дороге слоем заданной толщины.

За счет теплообмена с воздухом, испарения влаги с основания, нагрева самого основания, вальцов и шин уплотняющих катков покрытие начинает быстро охлаждаться и особенно интенсивно - его нижняя часть, контактирующая с холодным основанием.

1.6. Чтобы снизить теплопотери и обеспечить необходимое сцепление слоя покрытия с основанием, следует производить очистку поверхности основания от пыли, грязи, снега и льда, а при наличии влаги на поверхности основания - его осушение и прогрев специальными машинами.

1.7. Особое внимание следует обратить на правильную организацию и тщательность выполнения работ по уплотнению быстро охлаждающейся асфальтобетонной смеси.

Требуемое качество уплотнения горячей асфальтобетонной смеси при пониженных температурах воздуха может быть обеспечено при правильном выборе типа катков, выполнении минимально необходимой работы всех катков, а также при соблюдении рациональных температурных интервалов смеси для каждого типа катка.

1.8. При отрицательных температурах воздуха рекомендуется применять менее вязкие битумы марки БНД 90/130 взамен БНД 60/90 и БНД 40/60, а также поверхностно-активные вещества и низкомолекулярные сополимеры, что позволит увеличить резерв времени для эффективного уплотнения слоя.

1.9. Для укладки асфальтоукладчиками с высокоэффективными рабочими уплотняющими органами рекомендуется использовать многощебенистые смеси типов А и Б, что позволит достичь более высокой начальной степени уплотнения слоя покрытия.

1.10. Транспортирование смесей от АБЗ к месту укладки следует осуществлять большегрузными автомобилями-самосвалами с обогреваемыми кузовами.

1.11. При невозможности выполнения мероприятий, обеспечивающих необходимое качество работ по устройству верхнего слоя асфальтобетонного покрытия из горячих смесей, или при сложных погодных условиях (температура воздуха ниже минус 5°С, скорость ветра больше 15 м/с) целесообразно устраивать нижний слой покрытия или слой основания толщиной не менее 10 см и при соответствующем технико-экономическом обосновании приступать к укладке верхнего слоя покрытия из теплых асфальтобетонных смесей.

2. Подготовка асфальтобетонных заводов

2.1. Для обеспечения непрерывной работы АБЗ в условиях пониженных положительных и отрицательных температур воздуха следует заблаговременно в теплый период года провести мероприятия в соответствии с "Руководством по строительству дорожных асфальтобетонных покрытий" (М.: Транспорт, 1978) и настоящими Методическими рекомендациями.

2.2. При работе в условиях отрицательных температур воздуха в комплекте технологического оборудования АБЗ следует предусматривать пылеулавливающие установки с сухой очисткой газов.

2.3. Чтобы предотвратить образование конденсата и обеспечить бесперебойную работу пылеулавливающей установки и дымососа ДП-10, их необходимо изолировать теплоизоляционными материалами (шлаковой ватой и т.п.).

2.4. При приготовлении асфальтобетонных смесей в период пониженных температур воздуха управление отдельными узлами технологического оборудования АБЗ следует осуществлять с помощью гидравлических систем. Пневмоцилиндры со сжатым воздухом необходимо заключать в кожухи с дополнительным обогревом.

2.5. Для обеспечения бесперебойной работы сушильного барабана распыление топлива в форсунке надлежит осуществлять с помощью пара.

2.6. Минеральный материал рекомендуется разрыхлять перед подачей в приемные бункеры.

В конце смены бункеры должны быть очищены от остатков минеральных материалов. Сменный запас минеральных материалов целесообразно складывать под крытым навесом.

2.7. Чтобы улучшить условия труда, снизить теплопотери и повысить качество приготовления асфальтобетонных смесей, особенно в северных районах страны, сушильные и смесительные агрегаты установок следует размещать в крытых помещениях, оборудованных приточно-вытяжной вентиляцией и средствами пожаротушения.

2.8. Количество асфальтобетонной смеси, выпускаемой заводом в смену, должно обеспечивать непрерывную работу асфальтоукладчика с заданным темпом ее укладки в покрытие.

Исходя из необходимого количества смеси в смену и принимая продолжительность последней 8,2 ч, коэффициент внутрисменного использования машинного времени 0,9 и коэффициент использования рабочего времени 0,85 (вследствие простоев по организационным причинам и метеоусловиям), следует производить выбор смесителей определенной часовой производительности (табл. 1).

Таблица 1

|

Потребное количество смеси, т |

155 |

200 |

315 |

630 |

1260 |

|

Паспортная производительность смесителя, т/ч |

25 |

32 |

50 |

100 |

200 |

2.9. При укладке асфальтобетонных покрытий в условиях пониженных температур воздуха целесообразно применять асфальтосмесители с накопительными бункерами вместимостью не более часовой производительности АБЗ.

3. Подготовка основания

3.1. Перед укладкой асфальтобетонного покрытия необходимо очистить основание от пыли, грязи, снега и льда, а также осуществить его просушку и нагрев.

3.2. Очистка поверхности основания от пыли и грязи производится с помощью механических щеток на КДМ или навесных щеток на тракторах.

3.3. Предварительную очистку основания от уплотненного снега и льда рекомендуется выполнять с помощью различных механических рыхлителей: бульдозера, автогрейдера, дисковой бороны, катков с металлическими ребрами на вальцах и т.п. При слое снега и льда более 4-5 см предварительную очистку рекомендуется вести в два приема: первичную грубую очистку - бульдозером, плунжерными и плунжерно-щеточными снегоочистителями или рыхлителем автогрейдера, вторичную - ножом автогрейдера, дисковыми боронами, катками с металлическими ребрами и т.п.

3.4. После предварительной очистки основания от льда и снега в ту же смену производят россыпь химикатов. Тип химических веществ и норму их расхода в зависимости от толщины слоя снега или льда назначают по табл. 2. Через сутки очищают основание от остатков растаявшего льда механическими щетками на КДМ или навесными щетками на тракторах. Щетки должны быть выполнены из короткой стальной проволоки для повышения жесткости.

Таблица 2

|

Химическое вещество |

Норма расхода, г/м2, для таяния слоя толщиной 1 мм при температуре воздуха |

|

|

-5 |

-10 |

|

|

Хлористый натрий в виде поваренной соли или технические соли сильвинитовых отвалов |

30/50 |

60/100 |

|

NaCl:CaCl2 = 92:8 (88:12) |

35/55 |

65/110 |

|

Реагент ННХК (80-90 % СаCl2 + 10-12 % нитрата нитрита кальция) |

50/90 |

90/160 |

|

Растворы: |

|

|

|

хлористого натрия (рассолы природные и искусственные или отходы производства) |

110/200 |

220/390 |

|

хлористого кальция |

100/170 |

170/300 |

|

хлористого магния |

80/150 |

150/280 |

|

Жидкий реагент ННХК |

100/180 |

180/320 |

Примечания:

1. Над чертой - данные для слоя уплотненного снега, под чертой - льда.

2. Использование реагента ННХК запрещается на участках дорог, проходящих по населенным пунктам, дачным участкам и вблизи полей.

3.5. Для предотвращения появления на основании в осеннее время снежных и ледяных корок следует проводить предварительную обработку поверхности основания гидрофобным пленкообразующим материалом (битумной эмульсией, битумом) или хлоридами.

3.6. Относительно экологически чистая технология очистки оснований от снега и льда предусматривает использование на завершающей стадии для удаления тонкой корочки льда взамен химических реагентов специальных тепловых машин (газоструйных или с газовыми инфракрасными горелками).

3.7. При использовании тепловых газоструйных машин, например типа ТМ-59, после предварительной грубой очистки основания от снега и льда очистку механическими щетками не производят.

3.8. Перед работой тепловых машин с инфракрасными горелками необходимо очистить основание от снега и льда механическими средствами, включая механические щетки на КДМ, и только затем производить осушение поверхности основания. При этом скорость движения терморазогревателя с инфракрасными горелками должна быть равна скорости движения основного потока машин по устройству покрытия и составлять 1,5-3 м/мин, а высота подъема нагревательных панелей над поверхностью основания - 10 см.

Дистанция между ведущей машиной основного потока и терморазогревателем - не менее 15 м.

3.9. Чтобы снизить интенсивность охлаждения уложенного слоя асфальтобетонной смеси, особенно при отрицательных температурах воздуха, целесообразно, кроме осушения основания, осуществлять его нагрев. Эту операцию рекомендуется выполнять тепловыми машинами типов ДЭ-234, М-4256 (прил. 2) отечественного производства с газовыми горелками инфракрасного излучения, нагревательными машинами 1000НМ и 4500НМ фирмы «Виртген» (ФРГ), а также нагревательными машинами из зарубежных комплектов «Ремиксер» и «Реформер». Для этих целей можно применять также разогревательные панели, собранные из необходимого количества типовых газовых горелок инфракрасного излучения (прил. 3), которые монтируются на шасси самоходных машин.

3.10. Терморазогреватель следует включать в состав отряда машин по устройству асфальтобетонного покрытия. Скорость его передвижения должна быть равна скорости движения асфальтоукладчика. При этом ширина панели с горелками должна соответствовать ширине раскладываемой укладчиком полосы смеси, а общая длина панелей обеспечивать прогрев основания в течение 3-5 мин. Этого времени достаточно для нагрева основания до температуры 30-40°С на глубину 2 см при высоте подъема панелей над его поверхностью 10-12 см.

Дистанция между терморазогревателем и укладчиком должна составлять 15-20 м. Температура основания к моменту укладки смеси - 15-20°С.

3.11. При устройстве двухслойного покрытия в условиях пониженных положительных и отрицательных температур воздуха целесообразно верхний слой покрытия укладывать сразу после нижнего, чтобы сохранить температуру последнего в пределах 20-40°С и исключить операции по его очистке и дополнительному нагреву.

3.12. При подготовке оснований из дискретных материалов (щебеночных, гравийных и др.) в качестве одного из вариантов может предусматриваться досыпка непосредственно перед устройством асфальтобетонного покрытия слоя основания до проектных отметок толщиной не менее 8 см из предварительно нагретых до температуры 220-250°С материалов с последующим уплотнением.

Производительность АБЗ и сушильных барабанов должна обеспечивать соответствующий темп работы всего объединенного отряда.

3.13. При устройстве асфальтобетонных покрытий на сравнительно небольших участках можно использовать метод нагрева основания россыпью горячего песка слоем не менее 6 см. Песок нагревают в сушильных барабанах до температуры 250°С. Доставку песка на объект рекомендуется производить большегрузными автомобилями-самосвалами, а распределение по поверхности основания - автогрейдером.

Время технологического разрыва между распределением горячего песка по основанию и устройством покрытия должно составлять 1,5-2 ч.

Перед укладкой асфальтобетонной смеси песок с поверхности основания удаляют с помощью автогрейдера и механических щеток на КДМ или других машинах и используют для досыпки обочин.

3.14. Для обеспечения сцепления покрытия с основанием необходимо устраивать подгрунтовку путем розлива вязкого битума из расчета 0,5-0,6 л/м2 или битумной прямой катионной эмульсии - 0,6-0,7 л/м2.

4. Определение продолжительности технологического процесса устройства покрытия

4.1. Одной из главных особенностей устройства асфальтобетонных покрытий из горячих смесей в условиях пониженных положительных и отрицательных (до минус 10°С) температур воздуха является резкое охлаждение смеси, что в значительной мере сокращает продолжительность технологического процесса.

4.2. Продолжительность технологического процесса устройства покрытия из горячих асфальтобетонных смесей регламентируется периодом, в течение которого температура смеси на выходе из смесителя падает до минимальной, ниже которой уплотнение неэффективно. В зависимости от типа горячих асфальтобетонных смесей по ГОСТ 9128-84 значения минимальных температур рекомендуется принимать для смесей типа А - 75-80°С, Б и Г - 70-75°С, В и Д - 60-65°С.

4.3. Потери тепла смесью происходят на всех стадиях технологического процесса, начиная с момента выпуска из смесителя, когда ее температура должна составлять 160-170°С, при транспортировании автомобилями-самосвалами к месту укладки, при раскладке асфальтоукладчиками и при уплотнении уложенного слоя.

Рекомендуемая температура асфальтобетонной смеси, доставленной к месту укладки, в зависимости от погодных условий приведена в табл. 3.

Таблица 3

|

Толщина слоя покрытия, см |

Рекомендуемая минимальная температура смеси, доставленной к укладчику, °С при температуре воздуха, °С |

||||

|

10 |

5 |

0 |

-5 |

-10 |

|

|

5 |

140 150 |

140 150 |

145 155 |

150 160 |

155 - |

|

10 |

130 135 |

130 135 |

135 140 |

140 145 |

145 150 |

Примечание. Над чертой - значение показателей при скорости ветра до 6 м/с, под чертой - свыше 6 м/с

4.4. Для определения максимальной дальности транспортирования асфальтобетонной смеси к месту укладки учитывается ее температура на выходе из смесителя и интенсивность охлаждения в процессе транспортирования. Максимальную интенсивность охлаждения всей смеси при транспортировании в большегрузных автомобилях рекомендуется принимать согласно табл. 4.

При большой дальности транспортирования смеси и резких температурах воздуха целесообразно автомобили-самосвалы оборудовать обогреваемыми кузовами, а смесь укрывать пологом.

Таблица 4

|

Температура воздуха, °С |

Интенсивность охлаждения смеси, °С/мин, при транспортировании |

|||

|

в открытом кузове |

в кузове с пологом |

|||

|

без обогрева |

с обогревом |

без обогрева |

с обогревом |

|

|

10 |

0,70 |

0,45 |

0,60 |

0,35 |

|

5 |

0,73 |

0,47 |

0,63 |

0,36 |

|

0 |

0,75 |

0,48 |

0,65 |

0,37 |

|

-5 |

0,79 |

0,50 |

0,67 |

0,38 |

|

-10 |

0,81 |

0,52 |

0,71 |

0,40 |

4.5. При раскладке смеси асфальтоукладчиком снижение ее температуры составляет около 10°С.

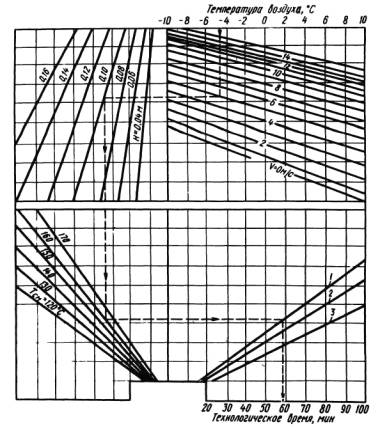

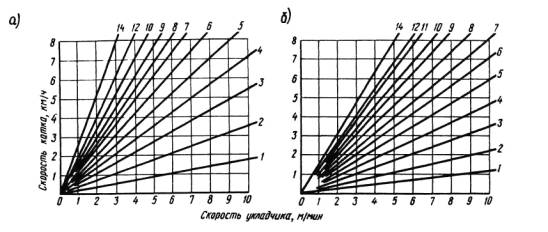

4.6. Максимально допустимое время уплотнения катками уложенного слоя смеси в зависимости от погодных условий, толщины слоя в плотном теле, температуры смеси на месте укладки и вида оснований определяют по номограмме (рис. 1) или ориентировочно по табл. 5.

4.7. При проведении работ по нагреву основания время, необходимое для уплотнения слоя смеси, увеличивается (см. табл. 5).

4.8. Для увеличения максимально допустимого времени уплотнения слоя асфальтобетонного покрытия, особенно при отрицательных температурах воздуха и скорости ветра более 6 м/с, целесообразно устраивать теплозащитное укрытие уложенного слоя. Это позволит увеличить время эффективного уплотнения в 1,15 - 1,25 раза.

4.9. Продолжительность технологического процесса устройства асфальтобетонных покрытий является основой для назначения темпа движения потока и формирования отряда дорожно-строительных машин.

Номограмма по определению максимально допустимого времени процесса уплотнения слоя асфальтобетонной смеси: v - скорость ветра; H - толщина покрытия; Тсм - температура слоя смеси после раскладки; 1 – «холодное» - цементо- или железобетонное основание; 2 – «нейтральное» - асфальтобетонное или дискретное (щебеночное, гравийное и т.п.) основание; 3 – «теплое» - с использованием пористых материалов основание

|

Температура воздуха, °С |

Минимальная толщина слоя покрытия, см |

Подготовка основания |

Время укатки слоя покрытия, мин, при скорости ветра, м/с |

||

|

до 5 |

6-10 |

11-15 |

|||

|

5 |

4-5 |

Без нагрева |

22-30 |

20-26 |

16-22 |

|

С нагревом |

31-36 |

27-31 |

23-27 |

||

|

5 ÷ 0 |

5-6 |

Без нагрева |

27-34 |

23-30 |

20-25 |

|

С нагревом |

36-40 |

31-35 |

26-29 |

||

|

0 ÷ -5 |

6-7 |

Без нагрева |

28-37 |

25-32 |

23-28 |

|

С нагревом |

40-46 |

35-40 |

29-33 |

||

|

-5 ÷ -10 |

7-8 |

Без нагрева |

33-40 |

29-36 |

26-30 |

|

С нагревом |

45-51 |

40-44 |

32-36 |

||

5. Технология устройства асфальтобетонных покрытий

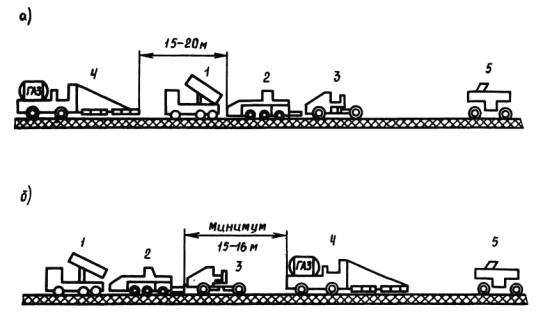

5.1. В состав отряда дорожно-строительных машин по укладке и уплотнению слоя асфальтобетонной смеси включаются асфальтоукладчик и звено катков соответствующих типов и марок. При неблагоприятных погодно-климатических условиях (температура воздуха от 0 до минус 10°С, наличие ветра, влаги, снега, наледей и т.п.) в состав отряда рекомендуется включать также нагревательную машину с горелками инфракрасного или иного типа излучения, используемую для подготовки oснования (рис. 2,а) или дополнительного подогрева чрезмерно остывшего для работы катков слоя покрытия (рис. 2, б).

Рис. 2. Схемы нагрева основания при устройстве покрытия (а) и дополнительного подогрева уложенного слоя смеси в процессе его укатки (б): 1 - автомобиль-самосвал; 2 - асфальтоукладчик; 3 - каток; 4 - тепловая машина; 5 - каток на пневматических шинах

5.2. Асфальтобетонное покрытие с требуемыми показателями плотности, ровности и шероховатости может быть построено только при правильном подборе укладчика и уплотняющих средств (катков), а также при соблюдении технологии их работы с учетом ограниченного времени, отводимого на все операции по условиям остывания смеси (см. п. 4.2 и табл. 5). При времени остывания слоя смеси в покрытии менее 22-24 мин выполнить уплотнение с требуемыми показателями практически невозможно. В таких случаях рекомендуется увеличивать толщину раскладываемого слоя или принимать специальные меры по снижению скорости его охлаждения (укрытие слоя теплоизоляционным пологом и укатка смеси через него, использование катков с резиновым покрытием вальцов и др.) или, наконец, дополнительно подогревать чрезмерно остывший слой нагревательной машиной. В некоторых случаях возможно применение комбинированных мер.

5.3. Более длительное сохранение температуры смеси с целью повысить эффективность уплотнения на всех стадиях укатки возможно при использовании теплоизоляционных пологов*), представляющих собой брезентовые полотнища толщиной 1-2 мм и шириной, равной ширине укладываемой полосы смеси, длиной 15-20 м. .Прочность брезента на разрыв должна составлять 0,6-0,8 кН/см.

*)Авт. свид. № 694574.

Один отряд машин должен иметь 3-4 полога. Комплект теплоизоляционных пологов, свернутых на жесткой оси в рулон, крепится на специальных кронштейнах на асфальтоукладчике; по мере движения укладчика брезентовое полотно расстилается на уложенный слой смеси, что позволяет сразу же запустить в работу легкий или средний каток в зависимости от предварительного уплотнения смеси рабочими органами укладчика. После укладки первого полога в стык к нему расстилают следующий и так далее до закрытия всей длины захватки общего потока уплотняющих машин. По мере движения технологического потока вперед первый полог сворачивают вручную в рулон на жесткую ось и устанавливают на кронштейны асфальтоукладчика, что обеспечивает непрерывность технологического процесса. Для проведения этих операций в состав звена дополнительно включают двух рабочих 3-го разряда.

Применение теплоизоляционных пологов позволяет:

увеличить продолжительность укатки уложенного слоя асфальтобетонной смеси;

повысить эффективность укатки слоя смеси благодаря возможности ее уплотнения при более высоких температурах без образования сдвиговых деформаций в виде трещин и разрывов слоя;

исключить налипание смеси на холодные вальцы катков, что повышает качество поверхности покрытия.

5.4. При подборе укладчика и катков для работ с асфальтобетонной смесью в неблагоприятных погодных условиях рекомендуется руководствоваться следующими основными принципами и правилами:

асфальтоукладчик должен иметь эффективно работающие уплотняющие рабочие органы (трамбующий и вибрационный брусья); при этом предпочтение следует отдавать высокопроизводительным укладчикам, способным раскладывать смесь на всю ширину дорожного покрытия или с минимальным количеством сопряжений (стыков) соседних продольных полос укладки;

уплотнение покрытия рекомендуется выполнять в три стадии: предварительную - рабочими органами укладчика, основную - катками среднего типа, заключительную - тяжелого типа; при неработающих или неэффективно работающих брусьях укладчика в состав отряда следует включать каток легкого типа для предварительного уплотнения смесей В, Г и Д (для смесей А и Б - каток среднего типа), однако в этом случае продолжительность всех трех стадий возрастает;

в отряд уплотняющих средств необходимо включать вибрационные и комбинированные катки массой 8-16 т с увеличенной шириной укатки (1,5-2 м) и диаметром вальцов не менее 1200-1300 мм, а также самоходные пневмоколесные катки массой 10-20 т; такие катки способны выполнить требуемый объем работ за минимальный отрезок времени;

выбор типа гладковальцового самоходного вибрационного или статического катка (легкого, среднего, тяжелого) целесообразно производить по конструктивному показателю силового воздействия его вальцов, равному отношению статической нагрузки под вальцом к произведению его диаметра на длину (табл. 6).

Таблица 6

|

Расположение вальца на катке |

Рекомендуемый конструктивный показатель силового воздействия вальца, КПа, при использовании катка типа |

||

|

легкого |

среднего |

тяжелого |

|

|

Впереди |

7-12 |

18-25 |

30-35 |

|

Сзади |

15-20 |

25-35 |

50-60 |

Примечание. Вибрационные катки по этому показателю в основном относятся к среднему типу, поэтому их следует использовать на стадии основного уплотнения.

5.6. После укладки смеси асфальтоукладчиком без включения его уплотняющего оборудования (трамбующих и вибрационных брусьев) коэффициент уплотнения смеси Kу обычно составляет 0,78-0,82, а при работающих брусьях он может достигать значений 0,90-0,96. При обеспечении укладчиком Ку 0,90-0,94 из звена катков рекомендуется исключать каток легкого типа, а при достижении Ку = 0,96 и более - также и среднего, что значительно сократит время уплотнения смеси.

Таблица 7

|

Тип смеси |

Температура раскладываемой смеси, °С |

Частота колебаний в минуту*) |

Оптимальная скорость асфальтоукладчика для работы уплотняющих органов, м/мин |

|

|

трамбующего бруса |

виброплиты |

|||

|

А, Б |

100-120 |

420-600 |

2500-3000 |

1,7-2,5 |

|

130-140 |

660-840 |

2500-3000 |

2,2-3,0 |

|

|

В, Г, Д |

100-120 |

300-480 |

1500-2000 |

1,2-2,0 |

|

130-140 |

540-720 |

1500-2000 |

1,7-2,5 |

|

*)Указанные параметры соответствуют ходу трамбующего бруса 3-4 мм и амплитуде колебаний виброплиты 0,3-0,6 мм (на некоторых зарубежных укладчиках ход бруса достигает 9-12 мм).

Примечание. Толщина укладываемого слоя 4-10см.

5.7. Требуемое качество уплотнения горячей асфальтобетонной смеси, в том числе при пониженных температурах воздуха, может быть обеспечено только выполнением минимально необходимой работы всеми катками (числа проходов) и соблюдением рациональных (благоприятных) температур смеси на каждой стадии или этапе ее уплотнения, т.е. каждый тип катка должен работать в определенном температурном интервале (табл. 8 ).

На слишком горячей смеси каток будет «тонуть», а на покрытии образуются волны и трещины; уплотнение катком чрезмерно остывшей смеси не только потребует бесполезных затрат времени и горючего, но и может вызвать разрушения поверхности покрытия (дробление шероховатых элементов, макро- и микротрещины).

5.8. Общее минимальное количество проходов статических катков всех трех типов (общая их работа) по одному следу рекомендуется назначать не меньше 20-24, причем целесообразно их распределить между разными типами катков следующим образом: 2-4 прохода легкого катка, 8-12 проходов - среднего и 6-10 проходов - тяжелого.

Таблица 8

|

Тип горячей асфальтобетонной смеси |

Рекомендуемая температура укатки, °С |

Рациональный температурный интервал укатки покрытия, °С, на стадиях (этапах) его уплотнения |

|||

|

Начало |

Конец |

предварительной |

основной |

заключительной |

|

|

Многощебенистая (тип А) |

140-160 |

75-80 |

От 140-145 |

От 120-125 |

От 95-100 |

|

до 120-125 |

до 95-100 |

до 75-80 |

|||

|

Среднещебенистая (тип Б) |

120-140 |

70-75 |

От 125-130 |

От 105-110 |

От 85-90 |

|

до I05-110 |

до 85-90 |

до 70-75 |

|||

|

Малощебенистая (тип В) |

110-130 |

60-65 |

От 115-120 |

От 100-105 |

От 80-85 |

|

до 100-105 |

до 80-85 |

до 60-65 |

|||

|

Из дробленого песка (тип Г) |

120-140 |

70-75 |

От 125-130 |

От 105-110 |

От 85-90 |

|

до 105-110 |

до 85-90 |

до 70-75 |

|||

|

Из природного песка (тип Д) |

100-120 |

60-65 |

От 105-110 |

От 85-90 |

От 70-75 |

|

до 85-90 |

до 70-75 |

до 60-65 |

|||

Следует иметь в виду, что указанное количество проходов относится к тандемным (колесная формула 2 × 2, две оси на два вальца) или триплексным каткам (колесная формула 3 × 3, три оси на три вальца). Гладковальцовые самоходные катки с колесной формулой 2 × 3 (двухосные трехвальцовые типа ДУ-50, ДУ-48 и др.) хотя и позволяют несколько увеличить ширину уплотнения (до 1,8 м), но должны совершать в 1,5-2 раза больше проходов по одному следу. Поэтому они менее пригодны для использования в холодную погоду.

При уплотнении вибрационным или комбинированным катком (ему требуется не более 3-5 проходов) общее количество проходов можно уменьшить до 14-16, а укладчиком с эффективно работающими уплотняющими органами - до 10-14.

5.9. В состав отряда машин должен входить каток на пневматических шинах, который можно использовать для предварительного уплотнения смеси (давление воздуха в шинах 0,25-0,3 МПа при минимальной балластной нагрузке) или для основного уплотнения (давление воздуха в шинах 0,5-0,7 МПа при полной балластной нагрузке). После прохода такого катка необходимо сразу включать в работу гладковальцовый каток.

Аналогичным образом при доуплотнении смеси может быть применен вибрационный или комбинированный каток (без вибрации), если конструктивный показатель силового воздействия его вальцов близок к соответствующему показателю легких катков. Этот же каток затем можно использовать на основной стадии укатки, но в вибрационном режиме.

5.10. Рабочую скорость каждого катка рекомендуется выбирать такой, чтобы за время остывания смеси в заданном интервале температур (см. табл. 8) он успел бы ее уплотнить на всей площади выбранной захватки требуемым количеством проходов. Обычно скорость статических катков составляет от 2-3 до 5,5-6,5 км/ч, вибрационных и комбинированных - до 3-3,5 км/ч, пневмоколесных - 5-10 км/ч. При этом, чем быстрее остывает смесь, тем выше должна быть рабочая скорость катка.

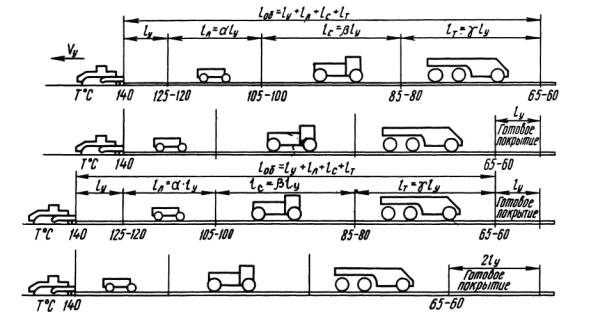

5.11. Качество укладки покрытия из горячего асфальтобетона в неблагоприятных погодных условиях можно обеспечить, если предварительно установить и взаимоувязать время работы каждой машины на отведенном участке (захватке), длину захватки, скорость перемещения, количество проходов катков по одному следу и т.п. Кроме того, должен соблюдаться принцип непрерывности выполняемых операций при движении отряда вперед со скоростью асфальтоукладчика; катки должны работать по челночной схеме с обязательным чередованием после завершения необходимого числа проходов по одному следу. В итоге за отрядом остается участок полностью укатанного и готового покрытия длиной lу (рис. 3).

Эти принципы и условия будут соблюдены и реализованы только в том случае, если легкий, средний или тяжелый катки будут иметь строго определенную длину участка (захватку) lл, lc или lт, причем каждая из этих захваток должна содержать целое число (α, β, γ = 1, 2, 3, 4 ...) отрезков покрытия lу, проходимых укладчиком за время, равное времени остывания смеси от момента ее укладки в покрытие до начала укатки легким катком (обычно это время при толщине слоя смеси около 4 см составляет 5-6 мин в летних условиях и 2-3 мин при температурах воздуха от минус 5 до минус 7°С).

5.12. Общую длину участка (захватки) lоб работы всего отряда машин определяем по формуле

lоб = vуtоб, (1)

где vy - средняя рабочая скорость укладчика, м/мин;

tоб - время остывания смеси от начала ее укладки до момента окончания работы тяжелого катка (температура смеси в начале и конце уплотнения приведена в табл.8, время определяем по номограмме рис. 1 или по табл. 5).

Рис. 3. Технологическая схема устройства асфальтобетонного покрытия

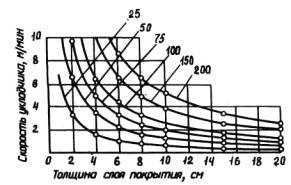

Рабочая скорость современных асфальтоукладчиков составляет 1,5-1,8 м/мин, однако чаще всего используется диапазон 2-5 м/мин, так как большая скорость укладчика требует значительного количества смеси и соответственно большего числа автомобилей-самосвалов для ее непрерывной доставки. С другой стороны, скорость укладчика следует взаимоувязать с шириной раскладки смеси и толщиной слоя (рис. 4).

Рис. 4. Зависимость максимальной скорости асфальтоукладчика от толщины слоя при ширине раскладки 3,5 м и количества поступающей смеси, т/ч (цифры на кривых)

По условию разгона и торможения длину рабочей захватки легкого, среднего и тяжелого катков рекомендуется принимать не менее 3-3,5 длины самого катка. Обычно отечественные и зарубежные катки имеют длину от 3,5 до 7 м, поэтому захватку не следует назначать менее 12-15 м (легкого катка), 18-22 м (среднего) и 25-28 м (тяжелого). Таким образом, с учетом захватки укладчика Ly минимальную общую длину захватки всего отряда машин рекомендуется принимать не менее 60-65 м. В благоприятных погодных условиях (лето) рациональная длина общей захватки составит 130-150 м.

5.13. Общий участок рекомендуется разбивать на ряд захваток для работы каждой машины:

lоб = lу + lл+lc + lт = lу (1+α+β+γ). (2)

Длину этих захваток принимают пропорциональной периодам работы каждой машины с учетом остывания смеси, причем в сумме эти периоды не должны превышать общего времени укладки и уплотнения смеси:

lоб = vуtоб = vу(tу + tл + tc + tт) = vуtу(1+α+β+γ). (3)

Независимо от толщины слоя смеси и погодных условий общее время работы укладчика и катков, найденное по номограмме рис. 1 или по табл. 5, рекомендуется распределять следующим образом: укладчик - 5-10 %, легкий каток - 10-20 %, средний каток - 25-30 %, тяжелый каток - 40-50 %, т.е. в среднем можно принимать такое соотношение:

tоб/tу = l + α + β + γ = 1 + (2 ÷ 3) + (2 ÷ 4) + (4 ÷ 6) = 9 ÷ 14.

Пример распределения общего времени между отдельными машинами с расчетом других основных параметров технологии и схематическим ее изображением приведены в прил. 4.

5.14. Длину захватки любого катка рекомендуется определять по формуле

![]() (4)

(4)

где vк - средняя скорость перемещения катка (с учетом реверса);

tк - отводимое по условию остывания слоя асфальтобетонной смеси время работы катка на захватке;

nк - требуемое количество проходов катка по одному следу;

вк - целое число полос по ширине покрытия, уплотняемых катком;

![]() (5)

(5)

вy - ширина укладки смеси асфальтоукладчиком, м;

вк - ширина уплотнения смеси катком, м;

а - ширина перекрытия соседних уплотняемых катком полос, м; а = 0,1 ÷ 0,3 м.

По формулам (4) и (5) можно также определять рабочую скорость или число проходов катка по одному следу (другие параметры должны быть известны, т.е. заданы или обоснованно назначены). После сравнения их с возможностями катка (скорость) и потребностями технологии (количество проходов) вносят необходимые поправки в расчет и технологию.

5.15. Наиболее ответственным этапом в организации и технологии уплотнения асфальтобетона, особенно в неблагоприятных погодных условиях, следует считать выбор и обоснование скорости передвижения и длины рабочей захватки укладчика.

При назначении скорости укладчика рекомендуется учитывать:

возможности выпуска смеси на АБЗ и ее доставки автомобилями-самосвалами;

интенсивность остывания слоя смеси, уложенной в покрытие;

возможные скорости катков и требуемое количество проходов по одному следу (рис. 5);

влияние скорости укладки на эффективность работы уплотняющих брусьев асфальтоукладчика (см. п. 5.5).

Катки могут не успевать за укладчиком и вынуждены будут совершать меньшее число проходов или вести укатку чрезмерно остывшего покрытия. В таком случае общее количество катков можно увеличить, но не более чем на один во избежание заторов и помех, особенно на коротких захватках, или заменить каток (или катки) другой моделью с большей шириной укатки.

Между параметрами катка и скоростью укладчика существует вполне определенная технологическая взаимосвязь:

vк = vуnквк. (6)

Рис. 5

Зависимость скоростей асфальтоукладчика и катков при вк = 3 м (а) и вк = 2 м (б) при различном количестве проходов по одному следу (цифры на кривых)

Таблица 9

|

Этап уплотнения |

Модель катка для уплотнения смесей А и Б |

Условия применения |

Модель катка для уплотнения смеси В, Г, Д |

Условия применения |

|

Предварительный |

Т-12 |

Вез вибрации |

К-12 |

Без вибрации |

|

ДУ-52 |

То же |

ДУ-52 |

То же |

|

|

ДУ-58 |

То же |

ДУ-58 |

То же |

|

|

К-12 |

То же |

ДУ-31А |

Без балласта, давление в шинах 0,25-0,3 МПа |

|

|

ДУ-31А |

Полный балласт, давление в шинах 0,4-0,5 МПа |

ДУ-55 |

То же |

|

|

ДУ-55 |

То же |

ВП-200 |

То же |

|

|

ВП-200 |

То же |

ДУ-47Б |

Без вибрации |

|

|

ДУ-47Б |

Без вибрации |

ДУ-50 |

- |

|

|

ДУ-48Б |

- |

|

|

|

|

Основной |

Т-12 |

С вибрацией |

К-12 |

С вибрацией |

|

К-12 |

То же |

Т-12 |

То же |

|

|

ДУ-47Б |

То же |

ДУ-47Б |

То же |

|

|

ДУ-31А |

Полный балласт, давление в шинах 0,6-0,8 МПа |

ДУ-31А |

Полный балласт, давление в шинах 0.4-0,5 МПа |

|

|

ДУ-55 |

То же |

ДУ-55 |

То же |

|

|

ВП-200 |

То же |

ВП-200 |

То же |

|

|

ДУ-48Б |

- |

ДУ-48Б |

- |

|

|

Заключительный |

ДУ-49Б |

С балластом |

ДУ-49Б |

Без балласта |

|

Т-12 |

Без вибрации |

Т-12, ДУ-48Б |

Без вибрации |

5.16. Из имеющихся в дорожном строительстве отечественных и зарубежных катков в отряде уплотняющих машин рекомендуется использовать наиболее эффективные для работы в неблагоприятных условиях модели в определенном сочетании (табл. 9). Технические параметры укладчиков и катков даны в приложениях 5 и 6.

6. Контроль качества работ

6.1. Работы по приготовлению асфальтобетонных смесей и устройству покрытий из них в условиях пониженных положительных и отрицательных температур воздуха следует проводить под усиленным контролем инженерно-технического персонала и лаборатории.

6.2. Перед устройством покрытия необходимо проверять ровность, плотность и чистоту основания. Все операции по очистке поверхности основания от снега и льда, просушке и нагреву должны проводиться в присутствии представителя службы технического контроля или ответственного технического работника строительной организации.

Особое внимание необходимо обратить на исправную работу всех горелок терморазогревателя.

6.3. Чтобы установить допустимое технологией время на укладку и уплотнение слоя смеси, следует не реже 2 раз в смену определять температуру воздуха и скорость ветра на объекте строительства и вносить коррективы в технологию выполнения работ.

6.4. В процессе работы асфальтоукладчика необходимо контролировать параметры работы его уплотняющих органов, чтобы получить коэффициент уплотнения слоя смеси, установленный при пробном уплотнении.

6.5. На первых захватках пробной укаткой определяют степень уплотнения готового покрытия, испытывая отобранные керны (вырубки), и в случае необходимости уточняют количество проходов катка каждого типа. Такой контроль необходимо проводить и при значительном изменении погодных условий.

6.6. В остальном технический контроль за качеством устройства асфальтобетонных покрытий при пониженных положительных и отрицательных (до минус 10°С) температурах воздуха аналогичен контролю, изложенному в «Руководстве по строительству дорожных асфальтобетонных покрытий».

6.7. Готовое покрытие должно отвечать требованиям СНиП 3.06.03-85.

7. Техника безопасности

7.1. Работы по приготовлению асфальтобетонных смесей и строительству из них покрытий в условиях пониженных положительных и отрицательных (до минус 10°С) температур воздуха должны производиться в соответствии с требованиями СНиП III-4-80, «Правил техники безопасности при строительстве, ремонте и coдержании автомобильных дорог» (М.: Транспорт, 1978) и разд. 8 «Руководства по строительству дорожных асфальтобетонных покрытий».

7.2. На объекте работ должны быть установлены обогреваемые передвижные вагончики, оснащенные укомплектованной аптечкой, снабженные баком с питьевой водой, ящиком для хранения инструмента; должны быть оборудованы помещения для принятия пищи и кратковременного отдыха рабочих.

7.3. Объект строительства и АБЗ должны иметь радио- или телефонную связь.

7.4. Рабочие и линейные ИТР должны быть обеспечены теплой спецодеждой согласно действующим нормам.

7.5. Чтобы обеспечить безопасность работ, необходимо место строительства асфальтобетонного покрытия оградить в соответствии с «Инструкцией по ограждению места работ и расстановке дорожных знаков при строительстве, реконструкции и ремонте автомобильных дорог» ВСН 179-73 (М.: Транспорт, 1974), предварительно согласовав с органами ГАИ.

7.6. В темное время суток место строительства необходимо освещать, устраивать вокруг него световую сигнализацию; все технологические машины должны работать с включенными габаритными огнями.

7.7. При работе по осушению и нагреву основания с помощью газового терморазогревателя с горелками инфракрасного излучения (например, модели 4256) нельзя допускать выгорания органического вяжущего из асфальто-, дегтебетона и подобных им материалов основания. Для этого следует строго соблюдать рациональную продолжительность разогрева поверхности основания, которая регулируется скоростью движения терморазогревателя, а также установкой необходимой высоты разогревающей панели над поверхностью основания.

7.8. В зоне работы терморазогревателя должны находиться только машинист газовой системы, который выполняет заправку, наладку, регулировку газовой системы и следит за ее исправной работой, и машинист-оператор, управляющий терморазогревателем.

7.9. В зоне работы газового терморазогревателя запрещается остановка всех видов транспортных средств и механизмов.

7.10. В процессе производства работ с использованием газового терморазогревателя необходимо строго соблюдать правила пожарной безопасности и принимать меры по предотвращению возгорания сухой растительности на полосе отвода. Терморазогреватель должен быть оснащен соответствующими средствами пожаротушения.

7.11. После окончания рабочей смены газовый терморазогреватель отводят с проезжей части дороги на площадку в соответствии с требованиями Инструкции П 218 УССР 113-80.

7.12. Бригаду рабочих и механизаторов необходимо доставлять на объект строительства и обратно автобусами или специально оборудованными автомобилями.

Приложение

1

Продолжительность общего и летнего строительных сезонов по устройству

асфальтобетонных покрытий в различных дорожно-климатических зонах страны

|

Дорожно-климатическая зона, подзона |

Административный район |

Продолжительность сезона, сут |

|||

|

общего |

летнего |

||||

|

при пятидневной рабочей неделе |

при шестидневной рабочей неделе |

при пятидневной рабочей неделе |

при шестидневной рабочей неделе |

||

|

I1 |

Вся территория подзоны |

95-107 |

120-135 |

33-37 |

41-46 |

|

I2 |

То же |

108-119 |

136-150 |

46-60 |

58-75 |

|

I3 |

Вся территория подзоны, исключая Мурманскую обл. |

120-131 |

151-165 |

63-80 |

80-100 |

|

Мурманская обл. |

160-170 |

200-215 |

55 |

70 |

|

|

II1 |

Коми АССР, северная часть Коми-Пермяцкого автономного округа, северные части Пермской и Сахалинской областей, южные районы Камчатской обл. и Хабаровского края |

132-143 |

166-180 |

66-81 |

83-102 |

|

Архангельская обл., Приморский край, южная часть Сахалинской обл. |

144-155 |

181-195 |

64-70 |

81-88 |

|

|

Вологодская обл. |

156-167 |

196-210 |

80 |

100 |

|

|

Карельская АССР, Калининская, Новгородская, Ленинградская, Псковская, Смоленская, Могилевская, Витебская области |

169-179 |

211-225 |

81-89 |

102-112 |

|

|

Эстонская ССР, Латвийская ССР, Литовская ССР, Минская, Гродненская, Калининградская области |

180-191 |

226-240 |

81-94 |

102-118 |

|

|

II2 |

Западная часть Красноярского края, Томская обл., северная часть Тюменской обл., включая Ханты-Мансийский автономный округ, северные части Свердловской и Омской областей |

132-143 |

166-180 |

65-84 |

82-106 |

|

Средняя часть Пермской обл., Удмуртская АССР, Кировская обл. |

144-155 |

181-195 |

75-81 |

95-102 |

|

|

Северная часть Горьковской обл., Костромская, Ивановская, Владимирская, Ярославская области |

156-167 |

196-210 |

78-83 |

98-105 |

|

|

Московская, Калужская области |

168-179 |

211-225 |

97-100 |

120-126 |

|

|

Брянская обл. |

180-191 |

226-240 |

95 |

120 |

|

|

Гомельская, Брестская, Ровенская, Волынская области, северная часть Житомирской обл. |

192-203 |

241-255 |

103-108 |

129-136 |

|

|

III |

Южная часть Красноярского края. Кемеровская, Новосибирская области, северная часть Алтайского края, средняя часть Омской обл., восточная часть Тюменской обл. |

132-143 |

166-180 |

74-87 |

93-110 |

|

Юго-западная часть Тюменской обл., Курганская обл., южная часть Свердловской обл. и Башкирской АССР |

144-155 |

181-195 |

81-86 |

102-109 |

|

|

Татарская АССР, Чувашская АССР, Ульяновская, Пензенская области, северная часть Куйбышевской обл., южная часть Горьковской обл., Мордовская АССР |

156-167 |

196-210 |

83-86 |

105-108 |

|

|

Рязанская и Тамбовская области |

168-179 |

211-225 |

86-93 |

108-117 |

|

|

Тульская и Волынская области |

180-191 |

226-240 |

88-92 |

110-116 |

|

|

Орловская и Курская области |

192-203 |

241-255 |

96-108 |

121-136 |

|

|

Северная часть Молдавской ССР, южная часть Житомирской обл., Сумская, Черниговская, Киевская, Винницкая, Кировоградская, Черкасская, Хмельницкая, Тернопольская, Закарпатская, Черновицкая, Ивано-Франковская, Львовская, Полтавская области |

204-215 |

256-270 |

99-109 |

124-138 |

|

|

IV |

Юго-западная часть Алтайского края, Семипалатинская, Павлодарская, Карагандинская, Северо-Казахстанская, Кокчетавская, Целиноградская, Тургайская, Кустанайская области, северные районы Джезказганской и Актюбинской областей, южная часть Омской обл. |

132-143 |

166-180 |

71-84 |

89-106 |

|

Южная часть Башкирской АССР, Оренбургская обл., южная часть Челябинской обл., северная часть Казахской ССР |

144-155 |

181-195 |

88-92 |

110-116 |

|

|

Южная часть Куйбышевской обл., восточная часть Саратовской обл. |

156-167 |

196-210 |

97-100 |

122-126 |

|

|

Западная часть Саратовской обл., восточная часть Волгоградской обл. |

168-179 |

211-225 |

106-110 |

133-139 |

|

|

Западная часть Волгоградской обл., Воронежская обл. |

180-191 |

226-240 |

108-112 |

136-141 |

|

|

Белгородская обл. |

192-203 |

241-255 |

114 |

144 |

|

|

Харьковская, Ворошиловградская, Ростовская, Донецкая, Николаевская, Днепропетровская, Запорожская, Херсонская, Одесская, Крымская области, Краснодарский и Ставропольский края, Армянская ССР, Грузинская ССР, северо-западная часть Азербайджанской ССР, западная часть Калмыцкой АССР, южная часть Молдавской ССР, Кабардино-Балкарская АССР, Северо-Осетинская АССР, Чечено-Ингушская АССР |

204-215 |

256-270 |

114-126 |

144-159 |

|

|

V |

Талды-Курганская, Алма-Атинская, Кзыл-Ординская, Джамбулская области, южная часть Джезказганской обл. |

168-179 |

211-225 |

89-104 |

112-131 |

|

Чимкентская обл., южные районы Уральской, Волгоградской и Актюбинской областей, Дагестанская АССР, восточная часть Калмыцкой АССР, юго-восточная часть Азербайджанской ССР |

180-191 |

226-240 |

92-106 |

116-134 |

|

|

Киргизская ССР, Гурьевская и Мапгышлакская области |

192-203 |

241-255 |

120-125 |

151-158 |

|

|

Астраханская обл., Узбекская ССР, Таджикская ССР, Туркменская ССР |

204-215 |

256-270 |

130-160 |

164-200 |

|

Приложение

2

Технические показатели тепловой машины 4256 (разогреватель)

|

Производительность при нагреве, м2/ч |

400-500 |

|

Ширина нагреваемой полосы, м |

3,0-3,5 |

|

Толщина обрабатываемого слоя, см |

До 4,5 |

|

Рабочая скорость, м/мин |

До 3 |

|

Вместимость газовой цистерны, м3 |

3 |

|

Расход газа (жидкой фазы), м3/ч |

0,28 |

|

Давление газа, МПа: |

|

|

до редуцирования |

1,6 |

|

после редуцирования |

0,004 |

|

Количество горелок на четырех панелях |

126 |

|

Тепловая мощность разогревателя, Вт |

1,86 × 106 |

|

Длина разогревателя в раскрытом виде |

14,35 |

|

Мощность двигателя (от трактора «Владимирец»), кВт |

18,38 |

|

Общая масса, т |

Около 8 |

|

Способ перемещения: |

|

|

в рабочем положении |

Самоходом |

|

при транспортировке |

На прицепе |

|

Количество обслуживающего персонала |

2 |

|

Ориентировочная стоимость, тыс. руб. |

56 |

Приложение

3

Характеристика горелок инфракрасных излучателей

|

Показатель |

Значения показателя для горелки типа |

|||||

|

ГИИВ-1 |

ВИГ-1 |

ГИИВ-2 |

ГИИБл |

ГИИМ-2 |

ГК-27 |

|

|

Расход газа, м3/ч |

0,10-0,18 |

0,10-0,18 |

0,18-0,32 |

0,10-0,18 |

0,12-0,17 |

0,29 |

|

Тепловая нагрузка, кВт (ккал/ч) |

2,5-4,6 |

2,5-4,6 |

4,6-8,14 |

2,5-4,6 |

3,0-4,3 |

7,44 |

|

(2200-4000) |

(2200-4000) |

(4000-7000) |

(2200-4000) |

(2600-3700) |

(6400) |

|

|

Температура излучающей поверхности,°С |

720-900 |

720-900 |

720-900 |

720-900 |

890-960 |

800 |

|

Масса, кг |

3,2 |

2,1 |

4,7 |

1,7 |

1,4 |

5,5 |

|

Габариты, мм: |

|

|

|

|

|

|

|

излучателя |

128×220 |

128×220 |

192×440 |

130×225 |

128×220 |

256×352 |

|

горелки |

260×357×118 |

160×257×87 |

240×550×87 |

160×257×87 |

162×258×92 |

322×462×152 |

Приложение

4

Примеры расчета основных показателей и схемы реализации технологии укладки и

уплотнения горячей асфальтобетонной смеси при неблагоприятных

погодных условиях

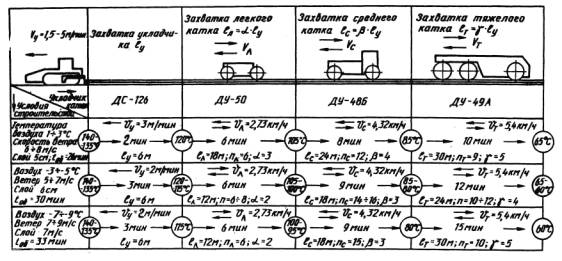

Пример 1. Из заданных условий известно, что горячая асфальтобетонная смесь типа В слоем 7 см раскладывается укладчиком ДС-126А на ширину 3,5 м при средней температуре воздуха минус 8°С и скорости ветра около 7-9 м/с. Производительность АБЗ должна составлять 50 т/ч. Для укатки смеси после укладчика, который, по наблюдениям, способен уплотнить смесь трамбующим и вибрационным брусьями до Ку £ 0,88, следует использовать легкий, средний и тяжелый катки. В дорожно-строительной организации имеются соответственно самоходные гладковальцовые катки ДУ-50, ДУ-48Б и ДУ-49А.

По номограмме рис. 1 и табл. 5 Методических рекомендаций находим общее максимально допустимое технологией время на укладку и уплотнение смеси. Оно должно быть не более 30-33 мин. Для расчетов принимаем tоб = 33 мин; в соответствии со временем остывания смеси от 135 до 120-115°С (примерно 3 мин) и рекомендациями п.5.13 на работу укладчика отводится 3 мин (1 часть), легкого катка - 6 мин (α = 2 частям), среднего - 9 мин (β = 3 частям), тяжелого – 15 мин (γ = 5 частям), т.е. tоб = 33 мин, tу = 3 мин:

tоб/tу = 1 + α + β + γ = 2 + 3 + 5 = 11 частям.

По графику рис. 4 устанавливаем наибольшую скорость укладчика, соответствующую заданной производительности АБЗ 50 т/ч. При толщине слоя покрытия 7 см смесь будет поступать к месту укладки непрерывно, т.е. укладчик будет двигаться без остановок. Поэтому vу £ 2,8 м/мин, а за рабочую принимаем vу = 2 м/мин; отсюда lу = vуtу = 2 × 3 = 6 м; lл = 2 × 6 = 12 м; lс = 2 × 9 = 18 м; lт = 2 × 15=30 м и lоб = 6 + 12 + 18 + 30=66 м.

Можно было бы рабочую скорость укладчика принять наибольшей (vу = 2,8 м/мин), однако в этом случае, как показывают расчеты, некоторые катки для выполнения необходимого числа проходов по одному следу (см. п. 5.8) должны двигаться со скоростью, превышающей их возможности и целесообразные пределы для укатки асфальтобетона, В частности, каток среднего типа ДУ-48Б должен иметь на 1-й передаче скорость 5,04 км/ч, на 2-й передаче - 4,32 км/ч, на 3-й - 6,6 км/ч. Последняя скорость явно велика, поэтому следует ориентироваться на 4,32 км/ч и .vy = 2 м/мин.

Здесь уместно заметить, что, назначая рабочую скорость катка, необходимо учитывать потери времени на замедление, ускорение и реверс катка при челночной схеме его работы, которые обычно составляют 10-20 %, т.е. средняя рабочая скорость катка должна быть на 10-20 % (в среднем 15 %) меньше выбранной на определенной передаче.

Для легкого катка (ДУ-50)

nл = 6 (колесная формула 2 × 3);

![]()

vл = vуnлвл = 2 × 6 × 2 = 24 м/мин = 1,44 км/ч.

При работе на 1-й передаче этот каток имеет vл = 2,73 км/ч, что гарантирует большой запас времени на операцию укатки отведенной полосы lл = 12 м.

Для среднего катка (ДУ-48Б)

nс = 10 × 1,5 (колесная формула 2 × 3);

![]()

vс = vуnсвс = 2 × 15 × 2 = 60 м/мин = 3,6 км/ч, что составляет 83 % скорости при работе на 2-й передаче (4,32 км/ч).

Для тяжелого катка (ДУ-49А) рабочие параметры таковы:

nт=10 (колесная формула 3 × 3);

![]()

vт = vуnт вт = 2 × 10 × 3 = 60 м/мин = 3,6 км/ч, что составляет 67 % скорости при работе на 2-й передаче (5,4 км/ч) или 150 % скорости на 1-й передаче (2,4 км/ч). Выбираем скорость 5,4 км/ч на 3-8-м проходах катка и 2,4 км/ч на 1-2-м и 9-10-м проходах, что улучшит качество укатки асфальтобетона.

Все найденные показатели технологической схемы приведены на рисунке настоящего приложения.

Пример 2. Температура воздуха 1-3°С, скорость ветра не более 1 м/с; толщина слоя смеси типа Б в покрытии 5 см. Используется укладчик С-750 (ГДР), раскладывающий смесь шириной 4,5 м и обеспечивающий за счёт работы своих брусьев предварительное уплотнение до Ку = 0,93. Для последующей укатки на основном этапе можно использовать виброкаток Т-12 (ГДР) или комбинированный каток К-12 (ГДР), а на заключительной стадии - статический гладковальцовый каток ДУ-49А.

Обеспечить непрерывную подачу смеси к укладчику может АБЗ с производительностью 100 т/ч, т. е. vу £ 5 м/мин при ширине раскладки 3,5 м (см. рис .4) и vу £ 3,8 м/мин при ширине 4,5 м. Из-за большой дальности возки температура доставленной к укладчику смеси снизилась и составила 130-135°С.

Необходимость в легком катке отпадает (после укладчика Ку = 0,93), смесь имеет гранулометрию типа Б, поэтому на основном этапе уплотнения лучше использовать виброкаток Т-12, а на заключительном - каток ДУ-49А.

Технологическая схема раскладки и уплотнения слоя смеси

По номограмме рис. 1 и табл. 5 Методических рекомендаций найдено tоб =24÷26 мин (среднее 25 мин), которое можно распределить следующим образом: работа укладчика - 5 мин, среднего катка Т-12 - 10 мин и тяжелого катка ДУ-49А - 10 мин.

Температура смеси за 5 мин работы укладчика понизится примерно на 20-25°С (от 130-125°С до 100-105°С), что вполне приемлемо для начала укатки смеси типа Б виброкатком Т-12. Этот каток должен сделать два прохода по одному следу без вибрации, четыре прохода с вибрацией, а затем еще два прохода без вибрации (всего 8 проходов), частично выполняя работу следующего катка ДУ-49А (поэтому nт = 6 вместо среднего nт = 8).

Для катка Т-12, если принять vy = 2,6 м/мин, получено:

![]()

![]() (принимаем 3);

(принимаем 3);

vс = vуnсвс = 2,6 × 8 × 3 = 62,5 м/мин = 3,75 км/ч.

Однако каток Т-12 имеет возможность регулировать скорость от 0 до 8 км/ч, поэтому без включенного вибратора ему следует перемещаться со скоростью 4,5 км/ч, а с включенным вибратором - примерно 3 км/ч (см. п. 510).

Для катка ДУ-49А

![]()

![]()

vт = 2,6 × 6 × 4=62,5 м/мин = 3,75 км/ч, что вполне осуществимо при работе на 2-й передаче (5,4 км/ч).

Длины захваток Lу = 2,6 × 5 = 13 м; Lс = 2,6 × 10 = 26 м; Lт = 26 м; Lоб = 13 + 26 + 26 = 65 м.

Приложение

5

Технические параметры некоторых моделей отечественных и зарубежных

асфальтоукладчиков

|

Параметр |

Марка асфальтоукладчика |

|||

|

ДС-126А |

ДС-143 |

С-750 (ГДР) |

«Фегель Супер» 1700/1704 |

|

|

Производительность, т/ч |

150 |

170 |

400 |

500 |

|

Вместимость бункера, т |

7 |

10 |

12 |

12 |

|

Размеры укладываемого покрытия: |

|

|

|

|

|

толщина слоя, мм |

30-200 |

10-200 |

20-300 |

20-300 |

|

ширина полосы, м |

3-3,75 |

3-4,5 |

До 4,5 |

2-8 |

|

Трамбующий брус: |

|

|

|

|

|

ход, мм |

2 |

3,2 |

4 |

4 и 8 |

|

частота ударов в 1 мин |

1400 |

1500 |

До 1650 |

До 1500 |

|

Частота колебаний виброплиты, Гц*) |

- |

- |

До 50 |

До 75 |

|

Ходовая часть |

Гусеничная |

Гусеничная |

Колесная |

Гусеничная |

|

Колесная |

||||

|

Скорость передвижения: рабочая, м/мин |

1,6-34,0 |

1,58; 3,04; 4,86; 8;57 |

0,7-11,7 |

До 18 |

|

транспортная, км/ч |

2 |

0,95; 1,64; 2,64; 4,64 |

19,6 |

5 |

|

Мощность двигателя, кВт (л.с.) |

36,8(50) |

44,1(60) |

94 |

128 |

|

Масса, т |

13,5 |

13 |

16 |

16,6 |

*)Частота колебаний виброплиты большинства существующих укладчиков составляет 0,3-0,6 мм, а у «Фёгель Супер» 1700/1704 она бесступенчато регулируется в пределах 0,18-0,30 мм.

Приложение

6

Технические параметры некоторых моделей самоходных катков для уплотнения

асфальтобетонных смесей

|

Параметр катка |

Статические |

Вибрационные |

Комбинированные (вибровалец + блок шин) |

|||||||

|

Гладковальцовые |

Пневмоколесные |

|||||||||

|

ДУ-50 |

ДУ-48Б |

ДУ-49Б |

ДУ-31А |

ДУ-55 |

ВП-200 (ЧССР) |

ДУ-47Б |

Т-12 (ГДР) |

ДУ-58 |

К-12 |

|

|

(ДУ-52) |

(ГДР) |

|||||||||

|

Колесная формула*) |

2×3 |

2×3 |

3×3 |

2×(3+4) |

2×(5+4) |

1×(4+4) |

2×2 |

2×2 |

2×(1+4) |

2×(1+4) |

|

Масса, т; общая:**) |

6 |

9 |

11(18) |

8,3(16) |

20 |

8,8(13) |

6 |

12,4 |

16 |

12 |

|

на передней оси |

2,2 |

3,2 |

1,9 |

3,6(6,8) |

11,5 |

4,4 |

2,3 |

4,8 |

6,5 |

6 |

|

на средней оси |

- |

- |

2,7 |

- |

- |

- |

- |

- |

- |

- |

|

на задней оси |

3,8 |

5,8 |

6,4 |

1,7(9,2) |

9,5 |

4,2 |

2,7 |

7,6 |

9,5 |

6 |

|

Ширина уплотнения, м |

1,8 |

1,85 |

1,3 |

1,9 |

2,5 |

2,0 |

1,2 |

2,1 |

2,0 |

2,1 |

|

Ширина вальца, мм: |

|

|

|

|

|

|

|

|

|

|

|

переднего (среднего) |

1000 |

1040 |

1290 |

- |

- |

1444 |

1000 |

2100 |

2000 |

2100 |

|

заднего |

500 |

530 |

1290 |

- |

- |

1444 |

1200 |

1900 |

- |

I960 |

|

Диаметр вальца, мм: переднего (среднего) |

1000 |

1000 |

1300 |

320-508 |

320-508 |

1080 |

1000 |

1350 |

1600 |

1350 |

|

заднего |

1300 |

1600 |

1600 |

320-508 |

320-508 |

1080 |

1200 |

1200 |

320-508 |

320-508 |

|

Конструктивный силовой показатель вальца, кПа (кгс/см2): |

|

|

|

|

|

|

|

|

|

|

|

переднего (среднего) |

22 (0,22) |

31 (0,31) |

11-16 (0,11-0,16) |

- |

- |

- |

23 (0,23) |

17 (0,17) |

20 (0,20) |

21 (0,21) |

|

заднего |

29 (0,29) |

34 (0,34) |

31 (0,31) |

- |

- |

- |

26 (0,26) |

33 (0,33) |

- |

- |

|

Частота колебаний вальца, Гц |

- |

- |

- |

- |

- |

- |

33-50 |

35-50 |

25-33 |

20-50 |

|

Скорость, км/ч, на передаче: |

|

|

|

|

|

|

|

|

|

|

|

первой |

2,73 |

0-1,94 |

0-2,4 |

- |

- |

0-5 |

1,89 |

- |

- |

- |

|

второй |

7,85 |

0-4,32 |

0-5,4 |

0-20 |

0-15 |

0-11 |

3,70 |

0-0 |

0-16 |

0-5 |

|

третьей |

- |

0-6,55 |

0-7,3 |

- |

- |

0-20 |

6,8 |

- |

- |

- |

*)Первая цифра - количество осей, последующие - количество вальцов (пневмоколес).

**)Без балласта (с балластом).

|

|||||||||||||||||||||