Все документы,

представленные в каталоге, не являются их официальным изданием и предназначены

исключительно для ознакомительных целей. Электронные копии этих документов могут распространяться без всяких

ограничений.

Вы можете размещать информацию с этого сайта на любом другом сайте

без каких-либо ограничений.

МИНИСТЕРСТВО

МОНТАЖНЫХ И СПЕЦИАЛЬНЫХ

СТРОИТЕЛЬНЫХ РАБОТ СССР

УТВЕРЖДАЮ:

Заместитель министра

монтажных и специальных

строительных работ СССР

К. К. Липодат

9 августа 1982 г.

ИНСТРУКЦИЯ

ПО ПОЛУАВТОМАТИЧЕСКОЙ СВАРКЕ ПОРОШКОВОЙ

ПРОВОЛОКОЙ МОНТАЖНЫХ СОЕДИНЕНИЙ СТАЛЬНЫХ

КОНСТРУКЦИЙ ПРОИЗВОДСТВЕННЫХ ЗДАНИЙ И СООРУЖЕНИЙ

ВСН 433-82

Минмонтажспецстрой СССР

Согласовано Госстроем СССР

письмо Госстроя СССР от 15 июля 1982 г.

№ ДП-3984-1

Москва - 1983

Настоящая инструкция разработана в развитие главы СНиП по металлическим конструкциям и ОСТ 36-60-81 «Сварка при монтаже стальных строительных конструкций. Основные положения» на основе обобщения опыта организаций Минмонтажспецстроя СССР, результатов научно-исследовательских и экспериментальных работ, выполненных Институтом электросварки имени Е. О. Патона АН УССР, ВНИИмонтажспецстроем, ВНИПИ Промстальконструкция и институтом Оргэнергострой Минэнерго СССР. Инструкция содержит сведения о сварочных материалах и оборудовании, квалификации сварщиков, подготовке конструкций под сварку, технологии полуавтоматической сварки порошковыми проволоками различных марок, а также основные положения по контролю качества сварных соединений и технике безопасности.

Инструкция предназначена для инженерно-технических работников и рабочих-сварщиков строительно-монтажных организаций.

Составители: Е. И. Окупник, канд. техн. наук С. Н. Жизняков.

ИСПОЛНИТЕЛЬ: ВНИПИ Промстальконструкция Главстальконструкции Минмонтажспецстроя СССР

СОГЛАСОВАНО:

Главное техническое управление Минмонтажспецстроя СССР

Начальник управления В. М. Орлов

Главстальконструкция Минмонтажспецстроя СССР

Начальник главка А. С. Орлов

Институт электросварки им. Е. О. Патона

Письмо от 23 декабря 1981 г.

№ 10/23714

|

Министерство монтажных и специальных строительных работ СССР (Минмонтажспецстрой СССР) |

Ведомственные строительные нормы |

ВСН 433-82 |

|

|

Минмонтажспецстрой СССР |

|||

|

Инструкция по полуавтоматической сварке порошковой проволокой монтажных соединений стальных конструкций производственных зданий и сооружений |

|||

|

Вводится впервые |

|

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящая инструкция распространяется на полуавтоматическую сварку порошковой проволокой стальных конструкций производственных зданий и сооружений в монтажных условиях.

1.2. Инструкция устанавливает основные требования и положения по сварке конструкций толщиной от 3 до 60 мм из углеродистых и низколегированных сталей с временным сопротивлением разрыву до 540 МПа (55 кгс/мм2).

1.3. Технико-экономическую целесообразность применения полуавтоматической сварки порошковой проволокой при сооружении конкретного объекта определяют, учитывая следующие конструктивные особенности монтируемых металлоконструкций, требования проектной документации, а также производственные возможности монтажной организации:

насыщенность конструкций сварными соединениями, пространственные положения швов и их протяженность, возможность кантовки узлов при укрупнении элементов в блоки;

требования к качеству и внешнему виду сварных швов;

наличие в монтажной организации необходимого сварочного оборудования и квалифицированных сварщиков.

1.4. Полуавтоматической сваркой порошковой проволокой разрешается выполнять сварные соединения всех основных видов в нижнем, вертикальном и горизонтальном на вертикальной плоскости пространственных положениях шва.

|

Внесены |

Утверждены |

Срок |

1.5. Сварка порошковой проволокой в углекислом газе в монтажных условиях допускается только с применением дополнительных мер, обеспечивающих защиту зовы сварки от воздействия ветра.

1.6. При сварке порошковой проволокой монтажных соединений стальных конструкций производственных зданий и сооружений должны выполняться требовании, предусмотренные главами СНиП по металлическим конструкциям и технике безопасности в строительстве, а также ОСТ 36-60-81.

2. СВАРОЧНЫЕ МАТЕРИАЛЫ

Основные характеристики порошковых проволок указанных марок приведены в табл. 1, механические свойства металла шва и сварного соединения - в табл. 2, химический состав наплавленного металла - в табл. 3, показателя плавления - в табл. 4.

2.2. Каждая партия поступившей в монтажную организацию проволоки должна иметь сертификат предприятия-изготовителя, удостоверяющий ее соответствие требованиям технических условий и подтверждающий результаты химического анализа и механических испытаний металла шва и сварного соединения.

2.3. Поверхность проволоки должна быть гладкой, без механических повреждений (раскрытие замка, царапины, надрывы, вмятины и др.).

Допускается наличие продольных рисок от волочения и следов технологической смазки. Ржавчина на поверхности и в сердечнике проволоки не допускается.

Гарантийный срок хранения проволоки в зависимости от марок приведен в табл. 5.

2.5. В случае нарушения герметичности упаковки проволоки или условий ее хранения проволоку перед сваркой следует прокалить согласно режимам, приведенным в табл. 5. Срок годности проволоки после прокалки, при хранении ее в соответствии с требованиями п. 2.4*, составляет не более 5 сут.

__________

* Здесь и далее указаны пункты настоящей инструкции.

Многократная (более одного раза) прокалка проволоки не допускается.

2.6. Проволока после прокалки должна иметь цвета побежалости от желтого до коричневого. Отсутствие цветов побежалости - признак недостаточности времени или температуры прокалки. Появление синего цвета свидетельствует о повышенной температуре прокалки. Сварка проволокой синего цвета не допускается.

2.7. На рабочее место проволоку следует подавать в закрытых жестяных банках или водонепроницаемой бумаге в количестве, необходимом для выполнения работы в течение одной смены. При этом проволока должна находиться в сухом, укрытом от осадков месте.

2.8. По истечении гарантийного срока хранения проволоки, а также при ее нетоварном виде следует провести входной контроль, который должен состоять из следующих операций:

внешнего осмотра и обмера проволоки;*

_____________

* Из числа годных по внешнему виду и размерам мотков отбирают 3 %, но не менее 2 мотков для проверки сварочно-технологических свойств проволоки и механических свойств сварных соединений.

проверки сварочно-технологических свойств проволоки при сварке односторонних тавровых образцов по ГОСТ 9466-75;

определения механических свойств сварных соединений (методику испытаний см. в приложении 1).

К применению в производстве допускается проволока, показавшая при испытании результаты, удовлетворяющие требованиям пп. 2.1 (табл. 2 и 4) и 2.3, а также главы СНиП по металлическим конструкциям.

Таблица 1

|

Технические условия |

Диаметр, мм |

Положение шва |

Соответствие типа электрода по ГОСТ 9467-75 |

||

|

вид |

марка |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Самозащитная |

ПП-АН3 |

ТУ 14-4-982-79 |

2,8; 3,0 |

Нижнее |

Э50А |

|

ПП-АН7 |

ТУ 60-74 ИЭС |

2,0; 2,3 |

Нижнее, горизонтальное на вертикальной плоскости, вертикальное |

Э50А |

|

|

ПП-АН11 |

ТУ 96-74 ИЭС |

2,0; 2,4 |

То же |

Э50А |

|

|

ПП-2ДСК |

ТУ 36 УССР 639-77 |

2,4 |

Нижнее, горизонтальное на вертикальной плоскости |

Э50А |

|

|

СП-2 |

ТУ 36-1830-74 ММСС |

2,5 |

Нижнее |

Э50А |

|

|

ППВ-5 |

ТУ 36-1904-76 |

2,4 |

Нижнее, вертикальное |

Э50А |

|

|

ППВ-4 |

ТУ 36-1905-76 |

2,4 |

То же |

Э46 |

|

|

С дополнительной защитой углекислым газом |

ПП-АН8 |

ТУ 14-4-1059-80 |

2,5; 3,0 |

Нижнее |

Э50А |

|

ПП-АН10 |

ТУ 14-4-604-75 |

2,2 |

» |

Э50А |

|

|

ПП-АН9 |

ТУ 14-4-198-72 |

2,2; 2,5 |

» |

Э50А |

|

|

ПП-АН22 |

ТУ 181-78 ИЭС |

2,2; 2,5 |

Нижнее, горизонтальное на вертикальной плоскости |

Э50А |

|

Таблица 2

|

Временное сопротивление разрыву |

Относительное удлинение, % |

Ударная вязкость (на образцах типа VI по ГОСТ 6996-66) |

|||||

|

МПа |

кгс/мм2 |

Дж/см2 |

кгс×м/см2 |

Дж/см2 |

кгс×м/см2 |

||

|

ПП-АН3 |

500-530 |

51-54 |

27-29 |

167-196 |

16-20 |

98-137 |

10-14 |

|

ПП-АН7 |

510-520 |

52-53 |

25-28 |

167-196 |

17-20 |

98-117,5 |

10-12 |

|

ПП-АН11 |

520-540 |

53-55 |

24-29 |

176,5-215,5 |

18-22 |

108-127,5 |

11-13 |

|

ПП-2ДСК |

510-520 |

52-53 |

25-28 |

137-176,5 |

14-18 |

98-117,5 |

10-12 |

|

СП-2 |

530-570 |

54-58 |

24-26 |

167-176,5 |

17-18 |

98-117,5 |

10-12 |

|

ППВ-5 |

540-570 |

55-58 |

21-29 |

127,5-167 |

13-16 |

39-59 |

4-6 |

|

ППВ-4 |

510-520 |

52-53 |

22-24 |

127,5-146,5 |

13-15 |

78,5-98 |

8-10 |

|

ПП-АН8 |

530-550 |

54-56 |

27-30 |

127,5-146,5 |

13-15 |

78,5-98 |

8-10 |

|

ПП-АН10 |

540-550 |

55-56 |

28-30 |

146,5-167 |

15-17 |

98-117,5 |

10-12 |

|

ПП-АН9 |

510-530 |

52-54 |

28-33 |

167-186 |

16-19 |

127,5-146,5 |

13-15 |

|

ПП-АН22 |

510-530 |

52-54 |

27-29 |

176,5-196 |

18-20 |

117,5-137 |

12-14 |

Таблица 3

|

Содержание элементов в металле (по массе), % |

|||||

|

С |

Мn |

Si |

S |

Р |

|

|

ПП-АН3 |

0,08-0,12 |

1,0-1,2 |

0,3-0,4 |

0,02-0,025 |

0,02-0,03 |

|

ПП-АН7 |

0,09-0,12 |

0,9-1,2 |

0,3-0,4 |

0,01-0,002 |

0,01-0,02 |

|

ПП-АН11 |

0,1-0,12 |

1,1-1,3 |

0,24-0,4 |

0,01-0,015 |

0,02-0,025 |

|

ПП-2ДСК |

0,09-0,10 |

0,7-0,9 |

0,18-0,27 |

0,018-0,021 |

0,022-0,027 |

|

СП-2 |

0,08-0,13 |

0,7-1,0 |

0,1-0,3 |

< 0,04 |

< 0,04 |

|

ППВ-5 |

0,11-0,14 |

0,5-1,0 |

0,2-0,3 |

0,024-0,036 |

0,02-0,024 |

|

ППВ-4 |

0,11-0,14 |

0,9-1,1 |

0,24-0,27 |

< 0,02 |

< 0,025 |

|

ПП-АН8 |

0,08-0,10 |

1,1-1,3 |

0,25-0,35 |

0,022-0,027 |

0,024-0,030 |

|

ПП-АН10 |

0,08-0,10 |

1,2-0,35 |

0,3-0,35 |

0,020-0,025 |

0,021-0,025 |

|

ПП-АН9 |

0,08-0,10 |

1,3-1,5 |

0,3-0,4 |

0,018-0,26 |

0,018-0,27 |

|

ПП-АН22 |

0,06-0,09 |

1,2-1,3 |

0,25-0,35 |

0,018-0,022 |

0,018-0,024 |

Таблица 4

|

Производительность наплавки, кг/ч |

Коэффициент |

||

|

набрызгивания, % |

расхода проволоки |

||

|

ПП-АН3 |

5-9 |

1-3 |

1-3 |

|

ПП-АН7 |

4-7 |

2-4 |

1,3 |

|

ПП-АН11 |

3-7 |

2-5 |

1,3 |

|

ПП-2ДСК |

4-8 |

2-5 |

1,25 |

|

СП-2 |

6-9 |

5-7 |

1,25 |

|

ППВ-5 |

2-7 |

2-3 |

1,25 |

|

ППВ-4 |

2-6 |

2-4 |

1,25 |

|

ПП-АН8 |

7-11 |

0,5-0,8 |

1,2 |

|

ПП-АН10 |

8-12 |

0,8-1,0 |

1,2 |

|

ПП-АН9 |

6-9 |

3,5 |

1,25 |

|

ПП-АН22 |

3-12 |

2-3 |

1,2 |

Таблица 5

|

Гарантийный срок хранения, мес |

Режим прокалки |

||

|

температура, °С |

время, ч |

||

|

ПП-АН3 |

4 |

230-250 |

2 |

|

ПП-АН7 |

4 |

230-250 |

2 |

|

ПП-АН11 |

6 |

230-250 |

1,5 |

|

ПП-2ДСК |

6 |

150-200 |

1,5 |

|

СП-2 |

6 |

150-200 |

1,5 |

|

ППВ-5 |

6 |

180-200 |

2 |

|

ППВ-4 |

6 |

180-200 |

2 |

|

ПП-АН8 |

12 |

230-250 |

2 |

|

ПП-АН10 |

12 |

230-250 |

2 |

|

ПП-АН9 |

12 |

230-250 |

2 |

|

ПП-АН22 |

9 |

230-250 |

2 |

3. СВАРОЧНОЕ ОБОРУДОВАНИЕ

3.1. Полуавтоматическую сварку порошковой проволокой выполняют полуавтоматами А-765, А-1197П, А-1197С, А-1035 (с двумя парами подающих роликов) и ПМП-6 с держателями-горелками А1231-5-02 и А1231-5-03 для сварки открытой дугой или А1231-5-Г2 и А1231-5-Г3 для сварки в углекислом газе. Техническая характеристика полуавтоматов приведена в табл. 6.

3.2. Допускается использовать неспециализированные полуавтоматы с одной парой роликов, при условии применения роликов в форме зубчатых колес (см. приложение 2) или с накаткой по рабочей поверхности.

3.3. Для сварки порошковой проволокой диаметром 2,4-3,0 мм полуавтоматы должны быть оснащены горелками с направляющим каналом диаметром 3,8-4,7 мм.

3.4. Полуавтоматическую сварку стальных конструкций порошковой проволокой следует выполнять постоянным током обратной полярности от источников питания, имеющих жесткую или пологопадающую внешнюю характеристику (допустимое снижение напряжения - 3 В на 100 А). Этим требованиям отвечают однопостовые выпрямители ВДУ-504У3, ВДГ-601У3 и ВС-600, многопостовой выпрямитель ВДУМ-4´401У3, сварочный преобразователь ПСГ-500-1У2, а также другие источники питания, предназначенные для полуавтоматической сварки в защитном газе. Технические характеристики источников питания приведены в табл. 7.

3.5. При резких (более ±5 % номинальной величины) колебаниях напряжения в сети сварка недопустима. Для уменьшения колебаний напряжения в сети сварочное оборудование следует подключить к самостоятельным электрическим сборкам, питающимся от отдельных фидеров трансформаторных подстанций.

3.6. При подготовке полуавтомата к работе следует выполнять следующие требования:

диаметр внутреннего отверстия токоподводящего наконечника горелки должен превышать диаметр проволоки на 0,3-0,5 мм (оптимальное условие для электрического контакта и продвижения проволоки);

в механизме подачи направляющий канал и канавки подающих роликов должны быть соосны (узловые, исключающие сминание проволоки);

Таблица 6

|

А-765 |

А-1197П |

А-1197С |

А-1035 |

ПМП-6 |

|

|

Диаметр электродной проволоки, мм |

1,6-3,3 |

1,6-3,5 |

1,6-3,5 |

1,6-3,0 |

1,6-3,0 |

|

Максимальный сварочный ток при ПВ 60 %, А |

450 |

500 |

500 |

450 |

500 |

|

Скорость подачи проволоки, м/ч |

58-582 |

88-885 |

127-850 |

58-582 |

110-420 |

|

Изменение скорости подачи проволоки |

Ступенчатое |

Плавное |

Ступенчатое |

Ступенчатое |

Плавное |

|

Число ступеней |

20 |

- |

17 |

20 |

- |

|

Габариты, мм |

760´550´500 |

960´660´560 |

960´660´560 |

900´660´420 |

380´350´430 |

|

Масса комплекта, кг |

25,5 |

35 |

35 |

25,5 |

10 |

|

Длина шлангового провода, м |

3 |

3 |

3 |

3 |

3 |

|

Изготовитель |

Новоуткинский завод «Искра» |

Опытный завод ИЭС |

Опытный завод ИЭС |

Опытный завод ИЭС |

Опытное производство Ленинградского филиала института Оргэнергострой |

Таблица 7

|

Однопостовые |

Многопостовые |

||||

|

ВДУ-504У3 |

ВДГ-601У3 |

ВС-600 |

ПСГ-500-1У2 |

ВДУМ-4-401У3 |

|

|

Номинальный сварочный ток, А |

500 |

630 |

600 |

500 |

400 |

|

Напряжение, В: |

|

|

|

|

|

|

холостого хода |

75 |

66 |

24-49 |

80 |

75 |

|

питающей сети |

380/220 |

380/220 |

380 |

380 |

380/220 |

|

Номинальная мощность, кВ×А |

40 |

69 |

32 |

31 |

100 |

|

Габариты, мм |

1275´816´940 |

1230´883´1104 |

240´980´1200 |

1055´590´1015 |

1350´850´1200 |

|

Масса, кг |

385 |

595 |

450 |

470 |

900 |

проволока верхними роликами механизма подачи должна быть утоплена в канавки нижних роликов на 2/3 диаметра с минимально необходимым усилием прижатия (условие стабильной подачи проволоки);

необходимо, чтобы отсутствовали резкие перегибы шланга, а направляющий канал был чистым (условие для плавного продвижения проволоки по шлангу).

3.7. Для работы при отрицательной температуре редукторы полуавтоматов следует заполнять зимней смазкой, например ЦИАТИМ-201, а коллекторы генераторов защищать от наледи.

3.8. При контроле технического состояния сварочного оборудования проверяют исправность измерительных приборов, электрических цепей, механических узлов, шланга и горелки.

Правильность показаний измерительных приборов следует контролировать не реже двух раз в месяц.

4. КВАЛИФИКАЦИЯ СВАРЩИКОВ

4.1. К монтажной сварке стальных конструкций допускаются электросварщики, имеющие удостоверение на право производства сварочных работ, выданное в соответствии с «Правилами аттестации сварщиков», утвержденными Госгортехнадзором СССР.

4.2. Аттестацию на право производства работ по монтажной сварке могут проходить электросварщики в возрасте не моложе 18 лет, имеющие квалификацию не ниже 3-го разряда и стаж работы по сварке не менее 6 мес.

4.3. Сварщики должны выполнять сварочные работы только в соответствии с данными, указанными в их удостоверении (способ сварки, пространственное положение шва, характер работ и вид свариваемой стали).

4.4. При наличии соответствующего требования в проекте производства сварочных работ или другой технологической документации на сварку конкретной конструкции производится дополнительная аттестация сварщиков, при которой они должны сварить пробные стыковые образцы (пластины) из той же марки стали.

Сварку пластин следует выполнять в том же пространственном положении и при использовании тех же сварочных режимов, материалов и оборудования, что и при монтажной сварке конструкции.

После внешнего осмотра и измерения швов из сваренных пластин в соответствии с ГОСТ 6996-66 изготавливают образцы для механических испытаний:

на статическое растяжение сварного соединения 3;

на статический изгиб сварного соединения 2;

на ударный изгиб металла шва 3.

4.5. Результаты механических испытаний образцов считают удовлетворительными, если механические свойства сварного соединения отвечают следующим требованиям:

значение временного сопротивления разрыву при статическом растяжении выше нижнего предела временного сопротивления разрыву основного металла;

угол статического изгиба не менее 120° - для углеродистых сталей, не менее 80° - для низколегированных сталей толщиной до 20 мм и не менее 60° - для низколегированных сталей толщиной свыше 20 мм;

ударная вязкость металла шва (на образцах типа IV по ГОСТ 6996-66) при температуре испытания плюс 20 °С не менее 49 Дж/см2 (5 кгс×м/см2); при отрицательной температуре, указанной в чертежах КМ, - не менее 29 Дж/см2 (3 кгс×м/см2).

4.6. Минимальные допустимые значения механических свойств стыковых сварных соединений из стали применяемых марок представлены в приложении 3.

5. ПОДГОТОВКА КОНСТРУКЦИЙ ПОД СВАРКУ

5.1. Подготовку и оборку конструкций под сварку следует производить в соответствии с требованиями главы СНиП по металлическим конструкциям, ОСТ 36-60-81, проектной документации и настоящей инструкции.

5.2. До введения в действие специального стандарта на сварку порошковой проволокой допускается выполнять сварку конструкций с разделкой кромок в соответствии с ГОСТ 5264-80.

5.3. Свариваемые элементы в местах наложения швов и прилегающие к ним кромки шириной не менее 20 мм, а также места примыкания выводных планок перед сборкой должны быть очищены до металлического блеска с удалением окалины, ржавчины, жиров, краски, грязи, влаги и т.п. В случае необходимости очистку кромок свариваемых деталей следует повторить непосредственно перед сваркой, при этом в зазоре между кромками не должны оставаться продукты очистки.

5.4. При сборке изделий прихватки следует выполнять порошковой проволокой марки, соответствующей проекту, либо электродами аналогичного типа. Прихватки необходимо размещать в местах расположения сварных швов (за исключением мест пересечения швов). Количество и размеры прихваток в монтажных сварных соединениях, воспринимающих монтажные нагрузки, должны быть определены расчетом и указаны в проекте производства работ. В соединениях, не воспринимающих монтажные нагрузки, длина прихваток должна быть не менее 10 % длины проектных монтажных швов, но не менее 50 мм, а расстояние между прихватками - не более 500 мм. В сварных соединениях на остающихся подкладках прихватки рекомендуется выполнять со стороны разделки элементов.

В общем случае катет прихваток не должен превышать 3-4 мм.

6. ОБЩИЕ УКАЗАНИЯ ПО ТЕХНОЛОГИИ СВАРКИ

6.1. К сварке конструкций следует приступать только после проверки правильности их подготовки и сборки.

6.2. Технологический процесс сварки должен обеспечивать заданные геометрические размеры швов, требуемое качество и необходимые механические свойства сварных соединений, а также минимальные напряжения и деформации свариваемых деталей.

6.3. Скорость воздушного потока в зоне сварки для различных марок порошковой проволоки должна быть не более, м/с:

ПП-АН3 8-10

ПП-АН7 8-10

ПП-АН11 8-10

ПП-2ДСК 5-7

СП-2 5-7

ППВ-5 5-7

ПП-АН8 2-3

ПП-АН10 2-3

ПП-АН9 2-3

ПП-АН22 2-3

Скорость воздушного потока следует измерять анемометром с точностью измерения 0,5 м/с, например АРИ-49.

6.4. При укрупнении конструкции необходимо располагать так, чтобы обеспечивалось выполнение максимального объема сварочных работ в нижнем положении.

6.5. Марку проволоки следует выбирать исходя из указаний проекта. При отсутствии указаний необходимо руководствоваться следующими данными:

маркой свариваемой стали;

требованиями к качеству и внешнему виду сварных швов;

пространственными положениями швов.

6.6. Режим сварки должен соответствовать требованиям настоящей инструкции с учетом толщины металла, типа соединения, пространственного положения шва и сварочно-технологических особенностей проволоки.

6.7. Сварку следует осуществлять на стабильном режиме. Предельные отклонения заданных значений силы тока и напряжения дуги не должны превышать 5 %.

6.8. Перед началом сварочных работ необходимо контролировать готовность аппаратуры и качество проволоки, а также устанавливать режим сварки на пробных образцах применительно к свариваемой конструкции.

6.9. При установке параметров режима сварки следует вначале задать требуемую скорость подачи проволоки, затем отрегулировать напряжение холостого хода источника так, чтобы с одной стороны отсутствовало упирание проволоки в металл, с другой - образование пор, подрезов и повышение разбрызгивания металла.

6.10. Для надежного возбуждения дуги исходный вылет проволоки не должен превышать 30 мм, кроме случаев, оговоренных в разделе 7 настоящей инструкции.

6.11. При сварке стыковых соединений угол отклонения проволоки от вертикали не должен превышать 15°. При выполнении тавровых и нахлесточных соединений угол между вертикальной плоскостью и проволокой должен быть в пределах 30-45°.

6.12. Сварку всех видов соединений в нижнем положении необходимо выполнять «углом назад», не допуская затекания шлака впереди сварочной ванны.

6.13. Швы с катетом более 12 мм следует выполнять в несколько проходов.

При однопроходной сварке швов с катетом более 8 мм проволоке необходимо придавать поперечные колебания, аналогичные применяемым при ручной сварке.

6.14. Сварку соединений на вертикальной плоскости рекомендуется выполнять проволокой диаметром не более 2,4 мм.

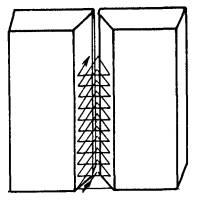

6.15. Вертикальные швы необходимо сваривать способом «снизу вверх». Приемы манипулирования проволокой при сварке швов на вертикальной плоскости приведены на рис. 1 и 2.

Рис. 1. Манипулирование проволокой при сварке швов в вертикальном положении

Рис. 2. Манипулирование проволокой при сварке швов в горизонтальном на вертикальной плоскости положении

6.16. Каждой следующий валик многослойного шва сварных соединений следует выполнять после тщательной очистки предыдущего валика и кромок от шлака и брызг металла. Участки шва с порами, трещинами и раковинами должны быть удалены до наложения последующих валиков.

6.17. При двусторонней сварке стыковых соединений, а также сварке угловых и тавровых соединений с полным проплавлением необходимо перед выполнением шва с обратной стороны удалять корень шва до чистого бездефектного металла.

6.18. Начало и конец стыкового шва следует располагать на выводных плавках за пределом сварного соединения.

6.19. При вынужденном перерыве в работе сварку следует возобновлять после очистки от шлака кратера и прилегающего к нему концевого участка шва длиной 40-50 мм; этот участок и кратер должны быть полностью перекрыты швом.

6.20. При образовании прожогов вытекший металл следует удалить, дефектный участок заварить ручной дуговой сваркой.

6.21. По окончании сварки поверхность конструкции и швы должны быть тщательно очищены от шлака, брызг и наплывов, а выводные планки удалены.

7. СВАРКА ПОРОШКОВОЙ ПРОВОЛОКОЙ РАЗЛИЧНЫХ МАРОК

7.1. Проволока ПП-АН3

7.1.1. Проволока предназначена для сварки углеродистых и низколегированных сталей в нижнем положении шва.

7.1.2. Вылет проволоки должен составлять 30-60 мм. При повышенном зазоре и смещении кромок стыковых соединений сварку необходимо выполнять на вылете, увеличенном до 80 мм. Режимы сварки проволокой диаметром 3 мм приведены в табл. 8.

7.2. Проволока ПП-АН7

7.2.1. Проволока предназначена для сварки углеродистых и низколегированных сталей в нижнем, горизонтальном на вертикальной плоскости и вертикальном положениях шва.

7.2.2. Сварку швов с катетом более 10 мм на вертикальной плоскости и более 8 мм в нижнем положении рекомендуется выполнять в несколько проходов.

Режимы сварки в различных пространственных положениях приведены в табл. 9.

Таблица 8

|

Толщина металла, мм |

Номер слоя |

Скорость подачи проволоки, м/ч |

Сварочный ток, А |

Напряжение дуги, В |

|

|

Стыковое без скоса кромок, двустороннее |

6-10 |

Первый Последующий |

112 |

250-300 |

24-28 |

|

142 |

300-350 |

24-28 |

|||

|

Стыковое со скосом двух кромок, двустороннее |

8-30 |

Первый Последующий |

112 |

250-300 |

24-28 |

|

382 |

400-450 |

26-30 |

|||

|

Стыковое с двумя симметричными скосами двух кромок, двустороннее |

12-60 |

Первый Последующий |

112 |

250-300 |

24-28 |

|

382 |

400-450 |

26-30 |

|||

|

Тавровое (нахлесточное) без скоса кромок |

6-40 |

Первый Последующий |

112 |

250-300 |

24-28 |

|

142 |

300-350 |

24-28 |

|||

|

Тавровое с двумя симметричными скосами одной кромки, двустороннее |

12-60 |

Первый Последующий |

112 |

250-300 |

24-28 |

|

382 |

400-450 |

26-30 |

Таблица 9

|

Толщина металла, мм |

Номер слоя |

Диаметр проволоки, мм |

Скорость подачи проволоки, м/ч |

Сварочный ток, А |

Напряжение дуги, В |

Вылет проволоки, мм |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|||||

|

Нижнее положение шва |

||||||||||||

|

Стыковое без скоса кромок, одностороннее |

3-6 |

Первый Последующий |

2,0 |

142 |

150-200 |

21-20 |

15-30 |

|||||

|

2,3 |

142 |

150-200 |

21-22 |

15-30 |

||||||||

|

То же, двустороннее |

3-10 |

Первый Последующий |

2,0 |

142 |

150-200 |

21-22 |

15-30 |

|||||

|

210 |

200-250 |

22-23 |

20-40 |

|||||||||

|

Первый Последующий |

2,3 |

142 |

150-200 |

21-22 |

15-30 |

|||||||

|

236 |

250-300 |

24-26 |

30-50 |

|||||||||

|

Стыковое со скосом двух кромок, двустороннее |

12-60 |

Первый Последующий |

2,0 |

142 |

150-200 |

20-21 |

15-30 |

|||||

|

210 |

200-250 |

22-24 |

20-40 |

|||||||||

|

Первый Последующий |

2,3 |

142 |

150-200 |

20-22 |

15-30 |

|||||||

|

236 |

250-300 |

24-26 |

30-50 |

|||||||||

|

Тавровое (нахлесточное) без скоса кромок |

13-40 |

Первый Последующий |

2,0 |

142 |

150-200 |

20-31 |

15-30 |

|||||

|

210 |

200-250 |

22-26 |

20-40 |

|||||||||

|

Первый Последующий |

2,3 |

142 |

150-200 |

21-22 |

15-30 |

|||||||

|

236 |

250-300 |

24-26 |

30-50 |

|||||||||

|

Тавровое с двумя симметричными скосами одной кромки, двустороннее |

12-60 |

Первый Последующий |

2,0 |

142 |

150-200 |

20-21 |

15-30 |

|||||

|

210 |

200-250 |

22-24 |

20-40 |

|||||||||

|

Первый Последующий |

2,3 |

142 |

200-230 |

21-22 |

20-40 |

|||||||

|

236 |

250-300 |

24-26 |

30-50 |

|||||||||

|

Горизонтальное положение шва на вертикальной плоскости |

||||||||||||

|

Стыковое без кромок, двустороннее |

3-10 |

Первый Последующий |

2,0 |

112 |

125-150 |

19-20 |

15-30 |

|||||

|

112 |

125-150 |

19-20 |

13-30 |

|||||||||

|

Стыковое со скосами кромок, одностороннее |

8-30 |

Первый Последующий |

2,0 |

142 |

140-170 |

20-23 |

15-30 |

|||||

|

188 |

180-230 |

21-23 |

20-40 |

|||||||||

|

Первый Последующий |

2,3 |

188 |

210-250 |

20-22 |

20-40 |

|||||||

|

210 |

230-270 |

23-25 |

20-40 |

|||||||||

|

Стыковое с двумя симметричными скосами, двустороннее |

12-60 |

Первый Последующий |

2,0 |

142 |

140-170 |

20-22 |

15-30 |

|||||

|

188 |

180-230 |

21-23 |

20-40 |

|||||||||

|

2,3 |

188 |

210-250 |

20-22 |

20-40 |

||||||||

|

12-60 |

Первый Последующий |

2,3 |

210 |

230-271 |

23-25 |

20-40 |

||||||

|

Вертикальное положение шва |

||||||||||||

|

Стыковое со скосом двух кромок, двустороннее |

8-30 |

Первый Последующий |

2,0 |

142 |

140-170 |

20-21 |

15-30 |

|||||

|

188 |

180-200 |

21-23 |

20-40 |

|||||||||

|

Первый Последующий |

2,3 |

188 |

140-170 |

20-23 |

15-30 |

|||||||

|

210 |

230-270 |

22-24 |

20-40 |

|||||||||

|

Стыковое с двумя симметричными скосами двух кромок, двустороннее |

12-60 |

Первый Последующий |

2,0 |

142 |

140-170 |

20-22 |

15-30 |

|||||

|

188 |

180-200 |

21-23 |

15-30 |

|||||||||

|

Первый Последующий |

2,3 |

142 |

140-170 |

20-22 |

15-30 |

|||||||

|

210 |

230-270 |

22-24 |

20-40 |

|||||||||

|

Тавровое (нахлесточное) без скоса кромок |

3-40 |

Первый Последующий |

2,0 |

142 |

140-170 |

20-22 |

15-30 |

|||||

|

188 |

180-200 |

21-23 |

15-30 |

|||||||||

|

Первый Последующий |

2,3 |

142 |

140-170 |

20-22 |

15-30 |

|||||||

|

210 |

230-270 |

22-24 |

20-40 |

|||||||||

|

Тавровое с двумя симметричными скосами одной кромки, двустороннее |

12-60 |

Первый Последующий |

2,0 |

142 |

140-170 |

20-22 |

15-30 |

|||||

|

188 |

180-200 |

21-23 |

15-30 |

|||||||||

|

Первый Последующий |

2,3 |

142 |

140-170 |

20-22 |

15-30 |

|||||||

|

210 |

230-270 |

22-24 |

20-40 |

|||||||||

7.3. Проволока ПП-АН11

7.3.1. Проволока предназначена для сварки углеродистых и низколегированных сталей в нижнем, горизонтальном на вертикальной плоскости и вертикальном (для диаметра 2,0 мм) положениях шва.

7.3.2. Минимальная толщина свариваемого проволокой металла 3 мм.

7.3.3. Сварку швов с катетом более 6-8 мм в нижнем положении рекомендуется выполнять в несколько проходов.

7.3.4. Сварку вертикальных швов с катетом менее 10 мм рекомендуется выполнять способом «сверху вниз» при минимальном напряжении дуги.

7.3.5. При сварке проволоку следует располагать перпендикулярно оси шва.

Режимы сварки представлены в табл. 10.

Таблица 10

|

Положение шва |

Сварочный ток, А |

Напряжение дуги, В |

Вылет проволоки, мм |

|

|

2,0 |

Нижнее |

230-280 |

24-26 |

20-45 |

|

Горизонтальное на вертикальной плоскости |

220-250 |

22-25 |

20-40 |

|

|

2,4 |

Нижнее |

280-340 |

24-30 |

20-50 |

|

Горизонтальное на вертикальной плоскости |

240-280 |

23-26 |

20-40 |

7.4. Проволока ПП-2ДСК

7.4.1. Проволока предназначена для сварки углеродистых и низколегированных сталей в нижнем и горизонтальном на вертикальной плоскости положениях шва.

7.4.2. Вылет проволоки должен составлять: перед зажиганием дуги - 15-20 мм при выполнении первого слоя в нижнем положении - 40-50 мм, в горизонтальном положении на вертикальной плоскости - 60-70 мм; при сварке второго и последующих слоев в обоих положениях - 60-70 мм.

7.4.3. Режимы сварки проволокой диаметром 2,4 мм в нижнем положении приведены в табл. 11.

При сварке в горизонтальном на вертикальной плоскости положении скорость подачи проволоки составляет: при выполнении первого слоя - 265-378 м/ч, последующих слоев - 159-178 м/ч.

Таблица 11

|

Толщина металла, мм |

Номер слоя |

Скорость подачи проволоки, м/ч |

Сварочный ток, А |

Напряжение дуги, В |

|

|

Стыковое без скоса кромок, одностороннее |

3-6 |

Первый |

88 |

180-200 |

22-24 |

|

Стыковое без скоса кромок, двустороннее |

3-10 |

Первый Последующий |

88 142 |

180-200 250-300 |

22-24 22-26 |

|

Стыковое со скосом двух кромок, одностороннее |

8-30 |

Первый Последующий |

88 298 |

180-200 400-450 |

22-24 27-31 |

|

Стыковое с двумя симметричными скосами одной кромки, двустороннее |

12-60 |

Первый Последующий |

112 382 |

200-250 320-450 |

22-25 29-32 |

|

Стыковое с двумя симметричными скосами двух кромок, двустороннее |

12-60 |

Первый Последующий |

112 382 |

200-250 420-450 |

22-25 29-32 |

|

Тавровое (нахлесточное) без скоса кромок |

3-40 |

Первый Последующий |

88 236 |

150-200 250-300 |

22-24 23-25 |

|

Тавровое с двумя симметричными скосами одной кромки, двустороннее |

12-60 |

Первый Последующий |

112 298 |

200-250 350-400 |

22-25 27-31 |

7.5. Проволока СП-2

7.5.1. Проволока предназначена для сварки углеродистых и низколегированных сталей в нижнем положении.

7.5.2. Допускается выполнение сварных соединений при повышенных зазорах между кромками свариваемых деталей.

7.5.3. Вылет проволоки должен составлять 30-60 мм. Режимы сварки приведены в табл. 12.

Таблица 12

|

Толщина металла, мм |

Номер слоя |

Скорость подачи проволоки, м/ч |

Сварочный ток, А |

Напряжение дуги, В |

|

|

Стыковое без скоса кромок, одностороннее |

5-6 |

Первый |

265-298 |

280-330 |

24-28 |

|

Стыковое без скоса кромок, двустороннее |

5-10 |

Первый |

265-298 |

280-330 |

24-28 |

|

Последующий |

298-337 |

320-350 |

26-30 |

||

|

Стыковое со скосом двух кромок, одностороннее |

8-30 |

Первый |

265-298 |

280-330 |

22-28 |

|

Последующий |

337-435 |

350-380 |

26-30 |

||

|

Стыковое с двумя симметричными скосами одной кромки, двустороннее |

12-60 |

Первый |

265-298 |

280-330 |

24-28 |

|

Последующий |

435-500 |

350-520 |

30-34 |

||

|

Стыковое с двумя симметричными скосами двух кромок, двустороннее |

12-60 |

Первый |

265-298 |

280-330 |

24-28 |

|

Последующий |

435-500 |

380-520 |

30-34 |

||

|

Тавровое (нахлесточное) без скоса кромок |

6-40 |

Первый |

265-298 |

280-330 |

24-28 |

|

Последующий |

435-500 |

380-520 |

30-34 |

||

|

Тавровое с двумя симметричными скосами одной кромки, двустороннее |

12-60 |

Первый |

337-436 |

350-380 |

26-30 |

|

Последующий |

435-500 |

380-520 |

30-34 |

7.6. Проволока ППВ-5

7.6.1. Проволока предназначена для сварки углеродистых и низколегированных сталей в нижнем и вертикальном положениях шва.

7.6.2. При сварке швов в нижнем положении с катетом более 10 мм необходимо осуществлять манипулирование электродом.

7.6.3. Вертикальные швы с катетом до 14 мм рекомендуется выполнять за один проход.

При выполнении многослойных швов толщина катета второго и последующих слоев должна быть не более 4-5 мм.

7.6.4. При сварке швов на вертикальной плоскости с удлиненным вылетом проволоки следует использовать токоподводящий наконечник специальной конструкции (см. приложение 4).

7.6.5. В качестве источника питания следует применять сварочный преобразователь с жесткой внешней характеристикой ПСГ-500-1У2, отрегулированный на снижение напряжения не более 2 В, а также выпрямитель ВС-600.

Режимы сварки проволокой диаметром 2,4 мм в различных пространственных положениях приведены в табл. 13.

Таблица 13

|

Толщина металла, мм |

Номер слоя |

Скорость подачи проволоки, м/ч |

Сварочный ток, А |

Напряжение дуги, В |

Вылет проволоки, мм |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Нижнее положение шва |

||||||

|

Стыковое без скоса кромок, одностороннее |

3-6 |

Первый |

159-210 |

150-200 |

25-27 |

40-80 |

|

Стыковое со скосом двух кромок, одностороннее |

8-30 |

Первый Последующий |

159-210 |

150-200 |

25-27 |

40-80 |

|

337-435 |

300-350 |

26-31 |

40-80 |

|||

|

Стыковое с двумя симметричными скосами двух кромок, двустороннее |

12-60 |

Первый Последующий |

265-298 |

220-260 |

26-31 |

40-80 |

|

337-435 |

300-350 |

26-31 |

40-80 |

|||

|

Тавровое (нахлесточное) без скоса кромок |

3-40 |

Первый Последующий |

159-265 |

150-250 |

26-31 |

40-80 |

|

337-435 |

300-400 |

27-33 |

40-80 |

|||

|

Тавровое с двумя симметричными скосами одной кромки, двустороннее |

12-60 |

Первый Последующий |

159-337 |

150-300 |

26-31 |

40-80 |

|

337-435 |

200-400 |

27-33 |

40-80 |

|||

|

Вертикальное положение шва |

||||||

|

Стыковое со скосом двух кромок, двустороннее |

8-30 |

Первый Последующий |

112 |

90-110 |

20-25 |

50-80 |

|

126-142 |

120-150 |

22-26 |

50-100 |

|||

|

Стыковое с двумя симметричными скосами двух кромок, двустороннее |

12-60 |

Первый Последующий |

126-142 |

120-150 |

22-26 |

50-100 |

|

142-159 |

130-150 |

24-27 |

50-100 |

|||

|

Тавровое (нахлесточное) без скоса кромок |

8-40 |

Первый Последующий |

112 |

100-130 |

20-24 |

40-60 |

|

142-159 |

140-160 |

23-26 |

40-50 |

|||

|

Тавровое с двумя симметричными скосами одной кромки, двустороннее |

12-60 |

Первый Последующий |

126-159 |

110-150 |

22-26 |

40-60 |

|

142-178 |

140-180 |

23-27 |

40-80 |

|||

Примечание. При сварке на вылете менее 40 мм проволока ППВ-5 склонна к образованию пор.

7.7. Проволока ППВ-4

7.7.1. Проволока предназначена для сварки углеродистых сталей в нижнем и вертикальном положениях шва.

7.7.2. Минимальная толщина свариваемого проволокой металла в нижнем положении 4 мм, в вертикальном - 10 мм.

7.7.3. Технология сварки аналогична технологии сварки проволокой ППВ-5.

Режимы сварки проволокой диаметром 2,4 мм в различных пространственных положениях представлены в табл. 13.

7.8. Проволока ПП-АН8

7.8.1. Проволока предназначена для сварки в углекислом газе углеродистых и низколегированных сталей в нижнем положении шва.

7.8.2. Вылет электрода на всех режимах следует сохранять постоянным, равным 25-30 мм.

При использовании непрокаленной проволоки вылет электрода должен быть увеличен до 60 мм. При сварке на таком вылете торец наконечника должен быть утоплен по отношению к торцу сопла на 15-20 мм.

7.8.3. При сварке проволоку следует располагать перпендикулярно шву или с наклоном «углом назад». Режимы сварки приведены в табл. 14.

Таблица 14

|

Толщина металла, мм |

Номер слоя |

Диаметр проволоки, мм |

Скорость подачи проволоки, м/ч |

Сварочный ток, А |

Напряжение дуги, В |

Расход газа, л/мин |

|

|

Стыковое без скоса кромок, одностороннее |

3-6 |

Первый Последующий |

2,5 |

112 |

150-200 |

20-24 |

8-10 |

|

3,0 |

88 |

150-200 |

20-24 |

8-10 |

|||

|

Стыковое без скоса кромок, двустороннее |

3-10 |

Первый Последующий |

2,5 |

112 |

150-200 |

20-24 |

8-10 |

|

142 |

250-300 |

22-25 |

10-12 |

||||

|

Первый Последующий |

3,0 |

88 |

150-200 |

20-24 |

8-10 |

||

|

142 |

250-300 |

22-25 |

10-12 |

||||

|

Стыковое со скосом двух кромок, двустороннее |

8-30 |

Первый Последующий |

2,5 |

112 |

150-200 |

20-24 |

8-10 |

|

337 |

400-450 |

27-32 |

14-16 |

||||

|

Первый Последующий |

3,0 |

88 |

150-200 |

20-24 |

8-10 |

||

|

265 |

400-450 |

31-34 |

16-18 |

||||

|

Стыковое с двумя симметричными скосами двух кромок, двустороннее |

12-60 |

Первый Последующий |

2,5 |

142 |

200-250 |

20-24 |

12-14 |

|

435 |

450-500 |

27-32 |

16-18 |

||||

|

Первый Последующий |

3,0 |

112 |

200-250 |

20-24 |

10-12 |

||

|

337 |

450-500 |

32-36 |

20-22 |

||||

|

Тавровое (нахлесточное) без скоса кромок |

3-40 |

Первый Последующий |

2,5 |

112 |

150-200 |

20-24 |

8-10 |

|

142 |

250-300 |

20-24 |

10-12 |

||||

|

Первый Последующий |

3,0 |

83 |

150-200 |

20-24 |

8-10 |

||

|

142 |

250-300 |

22-26 |

10-12 |

||||

|

Тавровое двумя симметричными скосами одной кромки, двустороннее |

12-60 |

Первый Последующий |

2,5 |

142 |

200-250 |

24-27 |

12-14 |

|

265 |

450-500 |

30-36 |

16-18 |

||||

|

Первый Последующий |

3,0 |

112 |

200-250 |

20-24 |

10-12 |

||

|

337 |

450-500 |

34-38 |

20-22 |

7.9. Проволока ПП-АН10

7.9.1. Проволока предназначена для сварки в углекислом газе углеродистых и низколегированных сталей в нижнем и горизонтальном на вертикальной плоскости положениях шва. По сварочно-технологическим характеристикам эта проволока аналогична проволоке ПП-АН8, наплавленный металл отличается повышенной эксплуатационной надежностью.

7.9.2. Технология сварки аналогична технологии сварки проволокой ПП-АН8.

Режимы сварки проволокой диаметром 2,2 мм приведены в табл. 15.

Таблица 15

|

Толщина металла, мм |

Номер слоя |

Скорость подачи проволоки, м/ч |

Сварочный ток, А |

Напряжение дуги, В |

Расход газа, л/мин |

|

|

Стыковое без скоса кромок, одностороннее |

3-6 |

Первый |

142 |

150-200 |

23-26 |

10-12 |

|

То же, двустороннее |

3-10 |

Первый |

142 |

150-200 |

23-26 |

10-12 |

|

Последующий |

236 |

250-300 |

25-30 |

12-14 |

||

|

Стыковое со скосом двух кромок, двустороннее |

8-30 |

Первый |

142 |

150-200 |

23-26 |

10-12 |

|

Последующий |

435 |

400-450 |

30-34 |

16-18 |

||

|

Стыковое с двумя симметричными скосами двух кромок, двустороннее |

12-60 |

Первый |

183 |

200-250 |

24-28 |

10-12 |

|

Последующий |

582 |

400-450 |

34-38 |

18-20 |

||

|

Тавровое (нахлесточное) без скоса кромок |

3-40 |

Первый |

142 |

150-200 |

23-26 |

10-12 |

|

Последующий |

256 |

250-300 |

25-30 |

10-14 |

||

|

Тавровое с двумя симметричными скосами одной кромки, двустороннее |

12-60 |

Первый |

138 |

200-250 |

24-28 |

10-12 |

|

Последующий |

582 |

400-450 |

34-38 |

18-20 |

7.10. Проволока ПП-АН9

7.10.1. Проволока предназначена для сварки в углекислом газе углеродистых и низколегированных сталей в нижнем положении шва; рекомендуется для сварки конструкций, подвергающихся воздействию динамических нагрузок и эксплуатируемых в условиях низких температур.

7.10.2. Технология сварки аналогична технологии сварки проволокой ПП-АН8. Катет однопроходных швов тавровых соединений не должен превышать 10 мм.

Режимы сварки приведены в табл. 16.

Таблица 16

|

Толщина металла, мм |

Номер слоя |

Диаметр проволоки, мм |

Скорость подачи проволоки, м/ч |

Сварочный ток, А |

Напряжение дуги, В |

Расход газа, л/мин |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Стыковое без скоса кромок, одностороннее |

3-6 |

Первый |

2,2 |

142 |

220-240 |

23-25 |

6-8 |

|

2,5 |

112 |

200-240 |

23-25 |

8-10 |

|||

|

То же, двустороннее |

3-10 |

Первый Последующий |

2,2 |

142 |

200-240 |

23-25 |

6-8 |

|

265 |

250-30 |

24-28 |

12-14 |

||||

|

Первый Последующий |

2,5 |

112 |

200-240 |

23-25 |

8-10 |

||

|

142 |

250-300 |

22-25 |

10-12 |

||||

|

Стыковое со скосом двух кромок, двустороннее |

8-30 |

Первый Последующий |

2,2 |

142 |

200-240 |

23-25 |

6-8 |

|

500 |

400-450 |

32-35 |

16-18 |

||||

|

Первый Последующий |

2,5 |

112 |

200-240 |

23-25 |

8-10 |

||

|

435 |

500-530 |

30-35 |

16-18 |

||||

|

Стыковое с двумя симметричными скосами одной кромки, двустороннее |

12-60 |

Первый Последующий |

2,2 |

210 |

200-250 |

23-26 |

10-12 |

|

500 |

400-450 |

32-35 |

16-18 |

||||

|

Первый Последующий |

2,5 |

142 |

200-250 |

24-27 |

12-14 |

||

|

435 |

450-500 |

30-35 |

16-18 |

||||

|

Тоже, двух кромок |

12-60 |

Первый Последующий |

2,2 |

210 |

200-250 |

23-26 |

10-12 |

|

500 |

400-450 |

32-35 |

16-18 |

||||

|

Первый Последующий |

2,5 |

142 |

200-250 |

24-27 |

12-14 |

||

|

435 |

450-500 |

30-35 |

16-18 |

||||

|

Тавровое (нахлесточное) без скоса кромок |

3-40 |

Первый |

2,2 |

142 |

200-240 |

23-25 |

6-8 |

|

Последующий |

265 |

250-300 |

24-28 |

12-14 |

|||

|

Первый |

2,5 |

112 |

200-240 |

23-25 |

8-10 |

||

|

Последующий |

142 |

250-300 |

23-26 |

10-12 |

|||

|

Тавровое с двумя симметричными скосами одной кромки, двустороннее |

12-60 |

Первый |

2,2 |

210 |

200-250 |

23-26 |

10-12 |

|

Последующий |

500 |

400-450 |

32-35 |

16-13 |

|||

|

Первый |

2,5 |

142 |

200-250 |

24-27 |

12-14 |

||

|

Последующий |

435 |

450-500 |

30-35 |

16-18 |

7.11. Проволока ПП-АН22

7.11.1. Проволока предназначена для сварки в углекислом газе углеродистых и низколегированных сталей в нижнем и горизонтальном на вертикальной плоскости положениях шва; рекомендуется для сварки конструкций, подвергающихся воздействию динамических нагрузок.

7.11.2. При сварке проволоку следует располагать перпендикулярно шву или с наклоном «углом назад» до 15°. Режимы сварки показаны в табл. 17.

Таблица 17

|

Сварочный ток, А |

Напряжение дуги, В |

Вылет электрода, мм |

Расход углекислого газа, л/мин |

|

|

2,2 |

250-300 |

24-27 |

20-35 |

10-12 |

|

350-400 |

28-31 |

20-35 |

14-16 |

|

|

450-500 |

32-35 |

40-45 |

14-16 |

|

|

2,5 |

300-350 |

26-29 |

25-30 |

10-12 |

|

450-500 |

32-35 |

30-35 |

14-16 |

|

|

550-600 |

36-38 |

35-40 |

18-20 |

8. КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

8.1. Качество сварных соединений должно удовлетворять требованиям проектной документации и главы СНиП по металлическим конструкциям.

8.2. При организации технологического контроля сварки следует предусматривать три этапа контроля: входной, операционный, приемочный.

8.3. Входной контроль включает:

проверку качества сварочных материалов, условий их хранения, прокалки и подготовки к сварке;

проверку состояния сварочного и вспомогательного оборудования;

контроль квалификации сварщиков;

контроль качества оборки и подготовки стыков под сварку.

8.4. Операционный контроль в процессе свирки заключается в систематической проверке правильности выполнения заданного технологического процесса сварки и общих технологических указаний. Данный контроль следует выполнять не менее одного раза в смену и дополнительно при изменении параметров монтажного соединения.

При появлении дефектов сварщик обязан немедленно прекратить сварку до выяснения причин образования дефектов и их устранения.

Таблица 18

|

Марка проволоки |

Причины возникновения дефекта |

Способ предупреждения дефекта |

|

|

1 |

2 |

3 |

4 |

|

Поры |

Все марки |

Высокое напряжение дуги |

Отрегулировать режим в соответствии с рекомендациями, снизить напряжение холостого хода источника питания |

|

То же |

Наличие ржавчины, окалины, органических загрязнений на поверхности |

Очистить поверхность металла |

|

|

» |

Нестабильная подача проволоки |

Отрегулировать подающий механизм полуавтомата |

|

|

» |

Высокая скорость воздушного потока, воздействующего на зону сварки |

Застить зону сварки от ветра |

|

|

» |

Износ токоподводящего наконечника |

Заменить наконечник |

|

|

» |

Применение отсыревшей, ржавой или неравномерно заполненной шихтой проволоки |

Прокалить или заменить проволоку. Ржавую и неравномерно заполненную шихтой проволоку использовать запрещено |

|

|

» |

Несоблюдение оптимальной величины вылета |

Установить рекомендуемую величину вылета |

|

|

ПП-АН8 ПП-АН10 ПП-АН9 ПП-АН22 |

Содержание в углекислоте повышенного количества влаги и азота |

Слить из баллона воду, установить осушитель газа или заменить углекислоту |

|

|

ПП-АН8 ПП-АН10 ПП-АН9 ПП-АН22 |

Неэффективная газовая защита |

Обеспечить рекомендованный расход газа, отрегулировать истечение струи газа соосно с проволокой, приблизить горелку к поверхности свариваемых деталей |

|

|

Кристаллизационные трещины |

Все марки |

Повышенное содержание углерода, серы или других примесей в основном металле |

Проверить химический состав основного металла. Сварка стали с повышенным содержанием углерода и вредных примесей не допускается |

|

Шлаковые включения |

То же |

Неполная очистка от шлака предыдущего слоя (валика) шва. Затекание шлака впереди дуги |

Тщательно удалить шлак. Установить заданные параметры режима сварки в соответствии с рекомендациями; выполнить указания по технике сварки |

|

Непровары |

» |

Неправильная подготовка кромок под сварку; заниженная величина сварочного тока |

Проверить величины конструктивных элементов кромок. Установить правильный режим сварки в соответствии с рекомендациями |

|

Подрезы |

» |

Завышенное напряжение дуги, нарушение техники сварки |

Уменьшить напряжение холостого хода источника питания; выполнить указания по технике сварки |

8.5. Приемочный контроль качества сварных соединений включает:

внешний осмотр и проверку размеров 100 % швов. Контроль размеров сварного шва и определение величины выявленных дефектов следует производить измерительным инструментам (с точностью измерения ±0,1 мм) или специальными шаблонами для проверки геометрических размеров швов. При внешнем осмотре рекомендуется применять лупу с 4-7-кратным увеличением;

контроль физическими методами без разрушения (ультразвуковой, радиографический) в объеме, установленном проектом или общими и дополнительными правилами для конкретного типа конструкций главы СНиП по металлическим конструкциям.

8.6. В случаях, оговоренных в проекте, разрешается применять другие, кроме указанных выше, методы контроля качества сварных соединений.

Допускается, при согласовании с составителями чертежей КМ, применение выборочного контроля сварных соединений вскрытием (например, сверлением) с последующей заваркой мест вскрытия. Норма этого контроля - одно вскрытие на каждые 50 м шва, а также всех сомнительных участков шва.

8.7. Исправление недопустимых дефектов сварных соединений необходимо осуществлять в соответствии с указаниями ОСТ 36-60-81.

Причины возникновения основных дефектов и способы их предупреждения приведены в табл. 18.

9. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

9.1. При выполнении сварочных работ следует соблюдать требования ГОСТ 12.3.003-75, ГОСТ 12.2.007.8-75, главы СНиП по технике безопасности, Санитарных правил при сварке, наплавке и резке металлов, утвержденных Минздравом СССР, Правил пожарной безопасности при проведении сварочных и других огневых работ на объектах народного хозяйства, утвержденных ГУПО МВД СССР.

9.2. При выполнении сварочных работ должны быть предусмотрены мероприятия, обеспечивающие необходимую безопасность и предупреждающие возможное поражение электрическим током, воздействие вредного излучения дуги, отравление образующимися при сварке вредными газами и аэрозолями, воспламенение огнеопасной окружающей среды.

9.3. Сварочные работы на высоте необходимо производить с лесов, подмостей, навесных люлек, имеющих огражденные рабочие площадки с настилом из несгораемых (трудносгораемых) материалов. При невозможности или нецелесообразности установки указанных средств подмащивания сварочные работы можно производить с ранее смонтированных конструкций, имеющих ограждение или обеспечивающих возможность закрепления огнестойких предохранительных поясов (предохранительные пояса с недостаточной огнестойкостью следует закреплять на расстоянии не менее 0,6 м от места производства сварочных работ).

9.4. При одновременной работе на различных высотах по одной вертикали должны быть предусмотрены ограждающие устройства (тенты, настилы и т.п.) для защиты персонала, работающего на нижних ярусах, от брызг металла, случайного падения проволоки и других предметов. Работающие на высоте сварщики должны пользоваться специальными сумками для инструмента и сбора кусков сварочной проволоки.

9.5. Источники сварочного тока, полуавтоматы, газовые редукторы, рукава, печи для прокалки проволоки и другое основное и вспомогательное сварочное оборудование необходимо применять только в исправном состоянии и в соответствии с их назначением.

9.6. При производстве электросварочных работ на открытом воздухе источники питания следует размещать в передвижных установках или в машинных помещениях (машзалах), оборудованных пускорегулирующей аппаратурой, а над сварочными установками и постами должны быть сооружены навесы из несгораемых материалов. При отсутствии машинных помещений и навесов над рабочими местами и электросварочным оборудованием сварочные работы во время дождя или снегопада должны быть прекращены.

9.7. Металлические части основного и вспомогательного электросварочного оборудования (преобразователей, выпрямителей, полуавтоматов, печей для прокалки проволоки и т.д.), нормально не находящиеся под напряжением, а также свариваемые изделия и конструкции на все время работы должны быть заземлены.

9.8. Для подвода сварочного тока к горелке необходимо применять изолированные гибкие кабели (провода) в защитном шланге, обеспечивающие надежную защиту при максимальных электрических нагрузках с учетом продолжительности цикла сварки.

9.9. Соединять сварочные кабели следует с помощью специальных зажимов, соединителей и муфт, а также сварки, пайки или опрессовки с последующей тщательной электроизоляцией мест соединений. Подключать кабели к сварочному оборудованию необходимо только через кабельные наконечники или через специальные присоединительные муфты.

9.10. В качестве обратного провода или его элементов могут быть использованы гибкие кабели, стальные шины, стеллажи и сама свариваемая конструкция, если их сечение обеспечивает безопасное (по условиям нагрева) протекание сварочного тока.

В передвижных источниках сварочного тока, а также при проведении работ в пожароопасных помещениях и сооружениях обратный провод должен быть изолирован так же, как и прямой провод, присоединенный к горелке.

9.11. При эксплуатации на высоте баллоны с углекислым и другими газами должны находиться в контейнерах (будках), обеспечивающих их надежное крепление и исключающих возможность падения баллонов с высоты и попадания на них падающих предметов.

9.12. Средства индивидуальной защиты сварщиков и рабочих других профессий, занятых на сварочных работах, следует подвергать периодическому контрольному осмотру и проверке в сроки, установленные нормативно-технической документацией на эти средства.

9.13. Лица, занятые на электросварочных работах, должны иметь квалификационную группу по технике безопасности не ниже II.

9.14. Присоединение и отключение от сети электросварочного и вспомогательного оборудования, а также наблюдение за его исправным состоянием в процессе эксплуатации и выполнение ремонтных работ должен производить только электротехнический персонал, имеющий квалификационную группу по технике безопасности не ниже III.

Приложение 1

Обязательнее

МЕТОДИКА ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ НАПЛАВЛЕННОГО МЕТАЛЛА ПО ГОСТ 9466-75

Для определения прочности, пластичности и ударной вязкости наплавленного металла в стык сваривают пластины из стали марки 18сп по ГОСТ 23570-79 или марки ВСт3сп по ГОСТ 380-71 на остающейся подкладке (вариант А) или с подваркой корня шва (вариант Б).

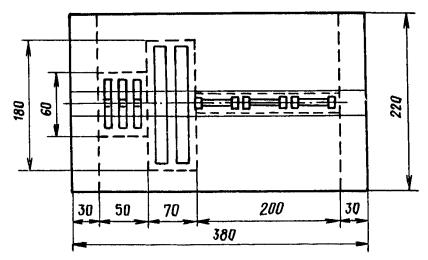

Конструктивные элементы подготовки кромок свариваемых пластин под сварку представлены на рис. 1.

Вариант А Вариант Б

Рис. 1. Конструктивные элементы подготовки кромок под сварку

Размеры свариваемых пластин приведены в таблице.

Готовить кромки пластин к сварке следует механическим способом или механизированной кислородно-ацетиленовой резкой.

|

Вариант стыкового соединения |

Размеры пластин, мм |

||

|

ширина |

длина |

толщина |

|

|

А |

115±5 |

350±10 |

20 ± 1 |

|

Б |

105±5 |

320 ± 10 |

16 ± 2 |

Перед сваркой кромки пластин должны быть очищены от окалины, ржавчины, масла и других загрязнений.

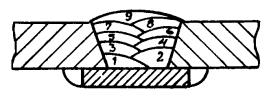

При сварке пластин следует соблюдать параметры режима и условия, установленные для проволоки проверяемой марки. Сварку необходимо выполнять при температуре окружающего воздуха не ниже 5 °С. Заполнение разделки соединения валиками следует выполнять по схеме, приведенной на рис. 2; допускается увеличение числа валиков, каждый последующий валик накладывают после очистки шлака с предыдущего валика при естественном охлаждении пластин на воздухе до температуры 250 °С.

Рис. 2. Последовательность наложения валиков

Направление сварки следует менять на каждом слое. Подварочный валик в сварном соединении, выполненном по варианту Б, следует накладывать после удаления корневой части основного шва механическим способом на глубину не менее 2 мм.

Рис. 3. Схема вырезки образцов для определения механических свойств наплавленного металла

Дефекты в сварных соединениях следует выявлять неразрушающими методами контроля. Для проверки механических свойств наплавленного металла из бездефектного сварного соединения необходимо изготовить по ГОСТ 6996-66 три образца типа для испытаний на растяжение и образцы типа VI для испытаний на ударный изгиб. Образцы следует вырезать в соответствии со схемой, показанной на рис. 3, механическим способом или механизированной кислородно-ацетиленовой резкой с припусками не менее 2,5 мм на каждую сторону. Образцы для испытания на растяжение должны быть изготовлены целиком из наплавленного металла.

Результаты механических испытаний оценивают по среднеарифметическому значению показателей всех испытанных образцов. Если в технических условиях нет специальных указаний, то допускается снижение результатов испытаний одного образца на растяжение на 10 % по сравнению с нормативными требованиями (при условии соответствия среднеарифметического результата нормативным требованиям). При испытании на ударный изгиб допускаемое снижение результатов испытаний одного образца по сравнению с нормативными требованиями не должно превышать 5 Дж/см2; (0,5 кгс×м/см2).

Приложение 2

Рекомендуемое

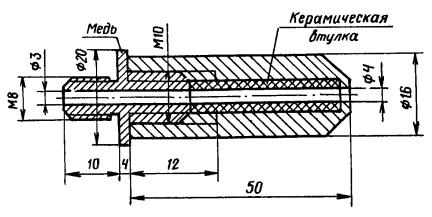

КОНСТРУКЦИЯ ПОДАЮЩЕГО РОЛИКА

Модуль 1,0

Число зубьев, шт. 36

Исходный контур ГОСТ 13755-68

Степень точности по ГОСТ 1643-72 7-х

Диаметр делительной окружности, мм 50

Толщина зуба по дуге делительной

окружности, мм 2,35

Диаметр окружности выступов, мм 52

Приложение 3

Обязательное

МИНИМАЛЬНЫЕ ДОПУСТИМЫЕ ЗНАЧЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ СТЫКОВЫХ СВАРНЫХ СОЕДИНЕНИЙ

|

Марка стали образца |

Вид испытания |

|||

|

на растяжение |

на изгиб |

|||

|

Толщина образца, мм |

Временное сопротивление разрыву, МПа (кгс/мм2), не менее |

Толщина образца, мм |

Угол статического изгиба, град, не менее |

|

|

10ХСНД |

4-32 |

529(54) |

До 20 |

80 |

|

33-50 |

510(52) |

Свыше 20 |

60 |

|

|

15ХСНД |

4-32 |

490(50) |

До 20 |

80 |

|

Свыше 20 |

60 |

|||

|

10Г2С1 |

4-9 10-12 |

490(50) 480(49) |

До 20 |

80 |

|

21-32 33-60 |

470(48) 451(46) |

Свыше 20 |

60 |

|

|

09Г2С |

4-9 10-20 |

490(50) 470(48) |

До 20 |

80 |

|

21-32 33-60 |

460(47) 451(46) |

Свыше 20 |

60 |

|

|

14Г2 |

4-9 |

460(47) |

До 20 |

80 |

|

10-32 |

451(46) |

Свыше 20 |

60 |

|

|

ВСт3сп5 |

4-40 |

373(36) |

4-40 |

120 |

|

18нс |

4-20 |

372(38) |

4-20 |

120 |

|

18сп |

4-20 |

372(38) |

4-20 |

120 |

|

18Гпс |

4-30 |

372(38) |

4-30 |

120 |

Приложение 4

Рекомендуемое

КОНСТРУКЦИЯ ТОКОПОДВОДЯЩЕГО НАКОНЕЧНИКА

СОДЕРЖАНИЕ