Все документы,

представленные в каталоге, не являются их официальным изданием и предназначены

исключительно для ознакомительных целей. Электронные копии этих документов могут распространяться без всяких

ограничений.

Вы можете размещать информацию с этого сайта на любом другом сайте

без каких-либо ограничений.

ГОСТ 27834-95

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЗАМКИ ПРИВАРНЫЕ

ДЛЯ БУРИЛЬНЫХ ТРУБ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Российской Федерацией

ВНЕСЕН Техническим секретариатом Межгосударственного Совета по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 8 от 12 октября 1995 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Белоруссия |

Белстандарт |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикский государственный центр по стандартизации, метрологии и сертификации |

|

Туркменистан |

Туркменглавгосинспекция |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 8 апреля 1996 г. № 262 межгосударственный стандарт ГОСТ 27834-95 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1997 г.

4 ВЗАМЕН ГОСТ 27834-88

ГОСТ 27834-95

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ЗАМКИ ПРИВАРНЫЕ ДЛЯ БУРИЛЬНЫХ ТРУБ Технические условия Tool joints for drill pipes. Specifications |

Дата введения 1997-01-01

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на замки приварные для бурильных труб (далее - замки), изготовляемые в климатическом исполнении У категории 1 по ГОСТ 15150.

Обязательные требования к качеству приварных замков, обеспечивающие безопасность для жизни, здоровья и имущества населения, окружающей среды, изложены в разделах 3, 4 и 6.

Стандарт может быть использован при сертификации замков.

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 9.014-78 ЕСЗКС. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.302-88 ЕСЗКС. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 9.306-85 ЕСЗКС. Покрытия металлические и неметаллические неорганические. Обозначения

ГОСТ 26.008-85 Шрифты для надписей, наносимых методом гравирования. Исполнительные размеры

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 8867-89 Калибры для замковой резьбы. Виды. Основные размеры и допуски

ГОСТ 9012-59 Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 10006-80 Трубы металлические. Метод испытания на растяжение

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 10877-76 Масло консервационное К-17. Технические требования

ГОСТ 15160-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 28487-90 Резьба коническая замковая для элементов бурильных колонн. Профиль. Размеры. Допуски

ГОСТ Р 50278-92 Трубы бурильные с приваренными замками. Технические условия

3. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

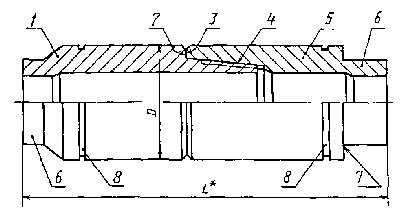

3.1. Габаритные размеры и масса замков, их применяемость с бурильными трубами должны соответствовать указанным на рисунке 1 и в таблице 1.

* Размер для справок.

1 - ниппель; 2 - опорный уступ ниппеля; 3 - упорный торец муфты; 4 - замковая резьба; 5 - муфта; 6 - хвостовик; 7 - заплечик под элеватор; 8 - опознавательный поясок замка с левой резьбой; D - наружный диаметр; L - длина замка в сборе

Рисунок 1

3.2. Замки должны изготовляться с правой и левой замковыми резьбами.

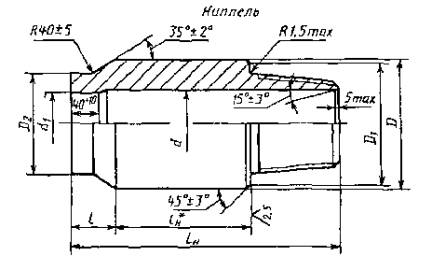

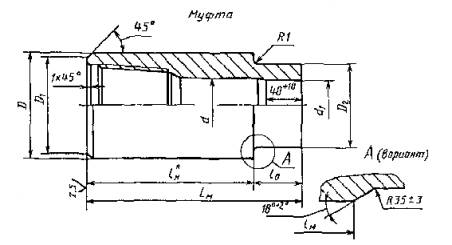

3.3. Размеры ниппелей и муфт замков должны соответствовать указанным на рисунках 2 и 3 и в таблице 2.

3.4. Муфты замков должны изготовляться с прямоугольными и коническими заплечиками под элеватор (вариант рисунка 3).

3.5. Условное обозначение замка должно включать: обозначение типоразмера замка по таблице 1; группу прочности и толщину стенки (ее округленное до целого числа значение) трубы, для которой предназначен замок; обозначение настоящего стандарта.

Для замков с коническим заплечиком под элеватор после обозначения толщины стенки трубы ставят букву К, для замков с левой резьбой после сокращенного названия замка ставят букву Л.

Пример условного обозначения замка с наружным диаметром 133,4 мм диаметром проходного отверстия 70,6 мм для трубы группы прочности Д с толщиной стенки 8,38 мм с прямоугольным заплечиком под элеватор и правой замковой резьбой:

ЗП-133-71-Д-8 ГОСТ 27834-95

то же с левой замковой резьбой:

ЗПЛ-133-71-Д-8 ГОСТ 27834-95

то же с коническим заплечиком под элеватор и правой замковой резьбой:

ЗП-133-71-Д-8К ГОСТ 27834-95

Таблица 1

|

Замковая резьба |

Бурильная труба по ГОСТ Р 50278 |

Маркировка исполнений (рисунок 5) |

D, мм |

L*, мм |

Масса замка, кг* |

||

|

Типоразмер |

Группа прочности |

||||||

|

ЗП-86-44 |

3-73 |

ПН 60´7 |

Д, Е |

А |

86 |

511 |

14,4 |

|

ПН 60´7 |

Л, М |

В |

|||||

|

ЗП-95-32 |

3-73 |

ПВ 73´9 |

Д, Е |

А |

95 |

511 |

22,7 |

|

ЗП-105-54 |

3-86 |

ПН 73´9 |

Д, Е |

А |

105 |

536 |

23,3 |

|

ЗП-105-51 |

3-86 |

ПН 73´9 |

Л, М |

В |

105 |

536 |

24,2 |

|

ЗП-111-41 |

3-86 |

ПН 73´9 |

Р |

В |

111 |

536 |

30,5 |

|

ЗП-108-44 |

3-86 |

ПВ 89´9 |

Д, Е |

А |

108 |

536 |

29,5 |

|

ЗП-108-41 |

3-86 |

ПВ 89´11 |

Д, Е |

Б |

108 |

536 |

30,3 |

|

ЗП-121-68 |

3-102 |

ПН 89´9 |

Д, Е |

А |

121 |

600 |

32,5 |

|

ЗП-127-65 |

3-102 |

ПН 89´9 |

Л |

В |

127 |

600 |

38,9 |

|

ПН 89´11 |

Д, Е |

Б |

|||||

|

ЗП-127-62 |

3-102 |

ПН 89´9 |

М |

В |

127 |

600 |

40,4 |

|

ПН 89´11 |

Л |

Г |

|||||

|

ЗП-127-54 |

3-102 |

ПН 89´9 |

Р |

В |

127 |

600 |

43,6 |

|

ПН 89´11 |

М |

Г |

|||||

|

ЗП-133-71 |

3-108 |

ПВ 102´8 |

Д, Е |

А |

133 |

577 |

39,7 |

|

ЗП-133-68 |

3-108 |

ПВ 102´8 |

Л |

В |

133 |

577 |

41,1 |

|

ЗП-140-62 |

3-108 |

ПВ 102´8 |

М |

В |

140 |

577 |

48,6 |

|

ЗП-140-57 |

3-108 |

ПН 89´11 |

Р |

Г |

140 |

577 |

50,8 |

|

ЗП-140-51 |

3-108 |

ПВ 102´8 |

Р |

В |

140 |

577 |

52,8 |

|

ЗП-152-83 |

3-122 |

ПН 102´8 |

Д, Е |

А |

152 |

577 |

53,3 |

|

ПН 102´8 |

Л, М |

В |

|||||

|

ЗП-152-76 |

3-122 |

ПН 102´8 |

Р |

В |

152 |

577 |

56,8 |

|

ЗП-159-83 |

3-122 |

ПК 114´9 |

Д, Е |

А |

159 |

577 |

59,8 |

|

ЗП-159-76 |

3-122 |

ПК 114´9 |

Л, М |

В |

159 |

577 |

63,3 |

|

ПК 114´11 |

Д, Е |

Б |

|||||

|

ЗП-159-70 |

3-122 |

ПК 114´9 |

Р |

В |

159 |

577 |

66,4 |

|

ПК 114´11 |

Л |

Г |

|||||

|

ЗП-159-63 |

3-122 |

ПК 114´11 |

М |

Г |

159 |

577 |

69,3 |

|

ЗП-159-57 |

3-122 |

ПК 114´11 |

Р |

Г |

159 |

577 |

71,9 |

|

ЗП-162-95-1 |

3-133 |

ПН 114´9 |

Д, Е |

А |

162 |

577 |

52,5 |

|

ПН 114´9 |

Л, М |

В |

|||||

|

ЗП-162-95-2 |

3-133 |

ПК 127´9 |

Д, Е |

А |

162 |

577 |

53,2 |

|

ЗП-162-92 |

3-133 |

ПН 114´11 |

Д, Е |

Б |

162 |

577 |

54,6 |

|

ЗП-162-89-1 |

3-133 |

ПН 114´9 |

Р |

В |

162 |

577 |

56,4 |

|

ПН 114´11 |

Л, М |

Г |

|||||

|

ЗП-162-89-2 |

3-133 |

ПК 127´9 |

Л |

В |

162 |

577 |

57,0 |

|

ПК 127´13 |

Д, Е |

Б |

|||||

|

ЗП-165-83 |

3-133 |

ПК 127´9 |

М |

В |

165 |

577 |

63,6 |

|

ЗП-165-76 |

3-133 |

ПК 127´13 |

Л |

Г |

165 |

577 |

66,9 |

|

ЗП-168-76 |

3-133 |

ПН 114´11 |

Р |

Г |

168 |

577 |

69,3 |

|

ЗП-168-70 |

3-133 |

ПК 127´9 |

Р |

В |

168 |

577 |

72,9 |

|

ПК 127´13 |

М |

Г |

|||||

|

ЗП-178-102 |

3-147 |

ПН 127´9 |

Д, Е |

А |

178 |

607 |

69,8 |

|

ПК 140´9 |

Д, Е |

А |

|||||

|

ПН 127´9 |

Л, М |

В |

|||||

|

ПН 127´13 |

Д, Е |

Б |

|||||

|

ПК 149´11 |

Д, Е |

Б |

|||||

|

ЗП-178-95 |

3-147 |

ПН 127´13 |

Л, М |

Г |

178 |

607 |

74,0 |

|

ПК 140´9 |

Л |

В |

|||||

|

ЗП-184-89 |

3-147 |

ПК 140´9 |

М |

В |

184 |

607 |

84,9 |

|

ПК 140´11 |

Л, М |

Г |

|||||

|

ЗП-184-83 |

3-147 |

ПК 127´13 |

Р |

Г |

184 |

607 |

91,1 |

|

ЗП-190-76 |

3-147 |

ПК 140´9 |

Р |

В |

190 |

618 |

98,9 |

|

ПК 149´11 |

Р |

Г |

|||||

* Для справок.

Примечания

1 Цифры 1 и 2 обозначают замки с различными диаметрами хвостовиков D2 (рисунки 2 и 3).

2 В обозначение типоразмера бурильной трубы входит тип высадки: ПВ - внутренняя, ПН - наружная, ПК - комбинированная, наружный диаметр, толщина стенки, округленная до целого числа.

D - наружный диаметр; D1 - наружный диаметр упорного уступа; D2 - наружный диаметр хвостовика; d - внутренний диаметр замка; d1 - внутренний диаметр хвостовика; Lн - общая длина ниппеля; l - длина хвостовика; lн - длина ниппеля под ключ

Рисунок 2

Lм – общая длина муфты; lм - длина муфты под ключ; l0 - длина хвостовика; R1 - радиус галтели заплечика; D1 - наружный диаметр упорного торца

Рисунок 3

Таблица 2

|

Обозначение замковой резьбы |

|

D1 ± 0,5 |

|

|

|

|

Ниппель |

Муфта |

Масса, кг* |

||||||

|

|

lн* |

l ± 3 |

Lн ± 6,4 |

Lм* |

L0 ± 3 |

Ниппеля |

Муфты |

||||||||

|

ЗП-86-44 |

3-73 |

85,7 |

82,9 |

67,0 |

44,5 |

43,5 |

4,8 |

313,8 |

179,5 |

58,3 |

273,2 |

204,2 |

69,0 |

8,1 |

6,3 |

|

ЗП-95-32 |

3-73 |

95,2 |

90,9 |

78,0 |

31,8 |

31,0 |

4,8 |

313,8 |

179,5 |

58,3 |

273,2 |

204,2 |

69,0 |

12,5 |

10,2 |

|

ЗП-105-54 |

3-86 |

104,8 |

100,4 |

83,0 |

54,0 |

53,2 |

4,8 |

326,8 |

179,5 |

58,3 |

298,6 |

229,6 |

69,0 |

12,4 |

10,9 |

|

ЗП-105-51 |

3-86 |

104,8 |

100,4 |

83,0 |

50,8 |

50,0 |

4,8 |

326,8 |

179,5 |

58,3 |

298,6 |

229,6 |

69,0 |

13,0 |

11,2 |

|

ЗП-111-41 |

3-86 |

111,1 |

100,4 |

83,0 |

41,3 |

40,5 |

4,8 |

326,8 |

179,5 |

58,3 |

298,6 |

229,6 |

69,0 |

16,4 |

14,1 |

|

ЗП-108-44 |

3-86 |

108,0 |

100,4 |

95,7 |

44,5 |

43,7 |

4,8 |

326,8 |

179,5 |

58,3 |

298,6 |

229,6 |

69,0 |

15,7 |

13,8 |

|

ЗП-108-41 |

3-86 |

108,0 |

100,4 |

95,7 |

41,3 |

40,5 |

4,8 |

326,8 |

179,5 |

58,3 |

298,6 |

229,6 |

69,0 |

16,2 |

14,1 |

|

ЗП-121-68 |

3-102 |

120,7 |

116,3 |

100,5 |

68,3 |

67,5 |

4,8 |

365,2 |

204,9 |

58,3 |

336,7 |

267,7 |

69,0 |

17,2 |

15,3 |

|

ЗП-127-65 |

3-102 |

127,0 |

116,3 |

100,5 |

65,1 |

64,3 |

4,8 |

365,2 |

204,9 |

58,3 |

336,7 |

267,7 |

69,0 |

20,3 |

18,6 |

|

ЗП-127-62 |

3-102 |

127,0 |

116,3 |

100,5 |

61,9 |

61,1 |

4,8 |

365,2 |

204,9 |

58,3 |

336,7 |

267,7 |

69,0 |

21,2 |

19,2 |

|

ЗП-127-54 |

3-102 |

127,0 |

116,3 |

100,5 |

54,0 |

53,2 |

4,8 |

365,2 |

204,9 |

58,3 |

336,7 |

267,7 |

69,0 |

23,3 |

20,3 |

|

ЗП-133-71 |

3-108 |

133,4 |

127,4 |

109,0 |

71,4 |

70,6 |

6,4 |

356,8 |

179,5 |

63,3 |

334,0 |

255,0 |

79,0 |

20,4 |

19,3 |

|

ЗП-133-68 |

3-108 |

133,4 |

127,4 |

109,0 |

68,3 |

67,5 |

6,4 |

356,8 |

179,5 |

63,3 |

334,0 |

255,0 |

79,0 |

21,3 |

19,8 |

|

ЗП-140-62 |

3-108 |

139,7 |

127,4 |

109,0 |

61,9 |

61,1 |

6,4 |

356,8 |

179,5 |

63,3 |

334,0 |

255,0 |

79,0 |

25,2 |

23,4 |

|

ЗП-140-57 |

3-108 |

139,7 |

127,4 |

109,0 |

57,2 |

56,4 |

6,4 |

356,8 |

179,5 |

63,3 |

334,0 |

255,0 |

79,0 |

26,8 |

24,0 |

|

ЗП-140-51 |

3-108 |

139,7 |

127,4 |

109,0 |

50,8 |

50,0 |

6,4 |

356,8 |

179,5 |

63,3 |

334,0 |

255,0 |

79,0 |

28,0 |

24,8 |

|

ЗП-152-83 |

3-122 |

152,4 |

145,3 |

117,0 |

82,6 |

81,8 |

6,4 |

356,8 |

179,5 |

63,3 |

334,0 |

255,0 |

79,0 |

25,8 |

27,5 |

|

ЗП-152-76 |

3-122 |

152,4 |

145,3 |

117,0 |

76,2 |

75,4 |

6,4 |

356,8 |

179,5 |

63,3 |

334,0 |

255,0 |

79,0 |

28,0 |

28,8 |

|

ЗП-159-83 |

3-122 |

158,8 |

145,3 |

122,0 |

82,6 |

81,8 |

6,4 |

356,8 |

179,5 |

63,3 |

334,0 |

255,0 |

79,0 |

28,6 |

31,2 |

|

ЗП-159-76 |

3-122 |

158,8 |

145,3 |

122,0 |

76,2 |

75,4 |

6,4 |

356,8 |

179,5 |

63,3 |

334,0 |

255,0 |

79,0 |

30,8 |

32,5 |

|

ЗП-159-70 |

3-122 |

158,8 |

145,3 |

122,0 |

69,9 |

69,1 |

6,4 |

356,8 |

179,5 |

63,3 |

334,0 |

255,0 |

79,0 |

32,8 |

33,6 |

|

ЗП-159-63 |

3-122 |

158,8 |

145,3 |

122,0 |

63,5 |

62,7 |

6,4 |

356,8 |

179,5 |

63,3 |

334,0 |

255,0 |

79,0 |

34,7 |

34,6 |

|

ЗП-159-57 |

3-122 |

158,8 |

145,3 |

122,0 |

57,2 |

56,4 |

6,4 |

356,8 |

179,5 |

63,3 |

334,0 |

255,0 |

79,0 |

36,4 |

35,5 |

|

ЗП-162-95-1 |

3-133 |

161,9 |

154,0 |

130,0 |

95,3 |

94,5 |

6,4 |

356,8 |

179,5 |

63,3 |

334,0 |

255,0 |

79,0 |

27,0 |

25,5 |

|

ЗП-162-95-2 |

3-133 |

161,9 |

154,0 |

133,0 |

95,3 |

94,5 |

6,4 |

356,8 |

179,5 |

63,3 |

334,0 |

255,0 |

79,0 |

27,3 |

25,9 |

|

ЗП-162-92 |

3-133 |

161,9 |

154,0 |

130,0 |

92,1 |

91,3 |

6,4 |

356,8 |

179,5 |

63,3 |

334,0 |

255,0 |

79,0 |

28,4 |

26,2 |

|

ЗП-162-89-1 |

3-133- |

161,9 |

154,0 |

130,0 |

88,9 |

88,1 |

6,4 |

356,8 |

179,5 |

63,3 |

334,0 |

255,0 |

79,0 |

29,6 |

26,8 |

|

ЗП-162-89-2 |

3-133 |

161,9 |

154,0 |

133,0 |

88,9 |

88,1 |

6,4 |

356,8 |

179,5 |

63,3 |

334,0 |

255,0 |

79,0 |

29,8 |

27,2 |

|

ЗП-165-83 |

3-133 |

165,1 |

154,0 |

133,0 |

82,6 |

91,8 |

6,4 |

356,8 |

179,5 |

63,3 |

334,0 |

255,0 |

79,0 |

33,5 |

30,1 |

|

ЗП-165-76 |

3-133 |

165,1 |

154,0 |

133,0 |

76,2 |

75,4 |

6,4 |

356,8 |

179,5 |

63,3 |

334,0 |

255,0 |

79,0 |

35,7 |

31,2 |

|

ЗП-168-76 |

3-133 |

168,3 |

154,0 |

130,0 |

76,2 |

75,4 |

6,4 |

356,8 |

179,5 |

63,3 |

334,0 |

255,0 |

79,0 |

36,9 |

32,4 |

|

ЗП-168-70 |

3-133 |

168,3 |

154,0 |

133,0 |

69,9 |

69,9 |

6,4 |

356,8 |

179,5 |

63,3 |

334,0 |

255,0 |

79,0 |

39,1 |

33,8 |

|

ЗП-178-102 |

3-147 |

177,8 |

170,6 |

146,3 |

101,6 |

100,8 |

6,4 |

400,2 |

204,9 |

63,3 |

334,0 |

255,0 |

79,0 |

39,0 |

30,8 |

|

ЗП-178-95 |

3-147 |

177,5 |

170,6 |

146,3 |

95,3 |

94,5 |

6,4 |

400,2 |

204,9 |

63,3 |

334,0 |

255,0 |

79,0 |

42,0 |

32,0 |

|

ЗП-184-89 |

3-147 |

184,1 |

170,6 |

146,3 |

88,9 |

88,1 |

6,4 |

400,2 |

204,9 |

63,3 |

334,0 |

255,0 |

79,0 |

48,1 |

36,8 |

|

ЗП-184-83 |

3-147 |

184,1 |

170,6 |

146,3 |

82,6 |

81,8 |

6,4 |

400,2 |

204,9 |

63,3 |

338,0 |

255,0 |

83,0 |

51,5 |

39,6 |

|

ЗП-190-76 |

3-147 |

190,5 |

180,2 |

146,3 |

76,2 |

75,2 |

6,4 |

400,2 |

204,9 |

63,3 |

348,0 |

255,0 |

93,0 |

56,7 |

42,2 |

* Для справок.

Примечание - Переход с d1 на d не регламентируется.

4. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

4.1. Замки приварные для бурильных труб должны изготовляться в соответствии с требованиями настоящего стандарта по технической документации, утвержденной в установленном порядке.

4.2. Замки изготовляют из стали 40ХМФА по ГОСТ 4543 со следующими механическими свойствами после термообработки:

Временное сопротивление sв, МПа (кгс/мм2), не менее................................ 981 (100)

Предел текучести sт, МПа (кгс/мм2), не менее................................................. 832 (85)

Относительное удлинение δs %, не менее....................................................... 13

Относительное сужение, ψ, %, не менее......................................................... 50

Ударная вязкость KCV, кДж/м2 (кгс/см2), не менее......................................... 589 (6)

или KCU, кДж/м2 (кгс/см2), не менее................................................................ 883 (9)

Твердость по Бринеллю, НВ............................................................................. 300 … 355

Допускается изготовление замков из других марок сталей с механическими свойствами не ниже указанных, обладающих хорошей свариваемостью с материалом бурильных труб.

4.3. Форма и размеры профиля замковой резьбы (правой и левой), предельные отклонения параметров резьбы по ГОСТ 28487.

4.4. Размеры замковых соединений и предельные отклонения основных размеров по ГОСТ 28487.

4.6. Допуск соосности оси базовой наружной поверхности ниппеля (муфты) должен быть не более, мм:

0,6 - с осью замковой резьбы в плоскости упорного уступа (торца);

1,75 - на длине 1 м;

0,4 - с осью циркулярного канала и внутренней поверхности со стороны торца хвостовика и с осью наружной поверхности хвостовика со стороны торца хвостовика.

4.9. Резьбы ниппелей и муфт, а также упорные уступы и упорные торцы замков должны быть фосфатированы по ГОСТ 9.306.

Допускается по требованию потребителя защита резьбы ниппелей и муфт и их упорных поверхностей поликомпозиционными материалами на основе меди.

4.13. Маркировка наносится на каждый ниппель и муфту замка четко клеймами шрифтом 6-Пр3 или 8-Пр3 по ГОСТ 26.008.

4.14. На наружной поверхности ниппеля наносится маркировка, содержащая обозначение типоразмера замка (таблица 1), в которую входит:

- округленное значение наружного диаметра D;

- округленное значение внутреннего диаметра d;

- вариант исполнения 1 или 2 в зависимости от наружного диаметра хвостовика D2.

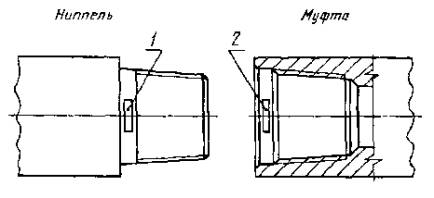

На поверхности конуса ниппеля за сбегом резьбы (рисунок 4) наносится следующая маркировка:

- товарный знак или шифр предприятия-изготовителя;

- дата выпуска замка (месяц - цифры с 1 по 12, год - две последние цифры года);

- группа (или группы) прочности трубы, для которой предназначен замок.

4.15. На наружной поверхности муфты наносится маркировка, содержащая обозначение типоразмера замка:

- округленное значение наружного диаметра D

- округленное значение внутреннего диаметра d;

- вариант исполнения 1 или 2 в зависимости от наружного диаметра хвостовика D2;

- дата выпуска замка (месяц - цифры с 1 по 12, год - две последние цифры года);

- группа (или группы) прочности трубы, для которой предназначен замок.

На поверхности расточки муфты (рисунок 4) наносится товарный знак или шифр предприятия-изготовителя.

1 - место клеймения ниппеля: товарный знак, дата выпуска, группа прочности трубы; 2 - место клеймения муфты: товарный знак

Рисунок 4

4.16. На наружной поверхности ниппеля замка, предназначенного для труб любой группы прочности, выполняется фрезерованный опознавательный паз, где завод, осуществляющий приварку замка, наносит маркировку, содержащую толщину стенки и группу прочности трубы.

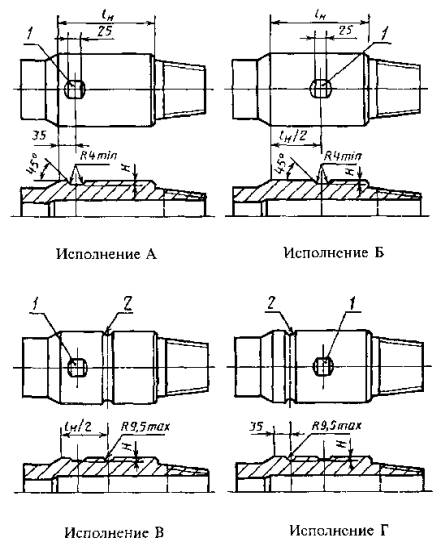

Размеры и местоположение фрезерованного опознавательного паза должны соответствовать указанным на рисунке 5:

исполнение А - для труб групп прочности Д и Е с толщиной стенки до 10 мм;

исполнение Б - для труб прочности Д и Е с толщиной стенки более 10 мм.

4.17. На наружной поверхности ниппеля замка, предназначенного для труб группы прочности Л и выше, дополнительно выполняется опознавательная канавка.

Размеры и местоположение опознавательной канавки и фрезерованного опознавательного паза должны соответствовать указанным на рисунке 5:

исполнение В - для труб с толщиной стенки до 10 мм;

исполнение Г - для труб с толщиной стенки более 10 мм.

1 - опознавательный паз группы прочности трубы; 2 - опознавательная канавка толщины стенки для группы прочности А и выше; H - глубина опознавательных пазов и канавок: для замков диаметром до 127 мм включительно H = 4,8 мм, для замков диаметром от 133 мм и выше H = 6,4 мм

Рисунок 5

4.18. На наружной поверхности ниппеля и муфты замков с левой замковой резьбой выполняется опознавательный поясок шириной 5 мм и глубиной 1+0,5 мм. Поясок протачивается на расстоянии 10 мм от заплечика под элеватор муфты и от начала конуса хвостовика ниппеля (рисунок 1).

4.19. Замковые резьбы ниппеля и муфты и их упорные поверхности должны быть покрыты антикоррозионной смазкой К-17 по ГОСТ 10877 в соответствии с требованиями ГОСТ 9.014 для I-I группы изделий.

4.20. Замки в составе трубы относятся к ремонтируемым изделиям.

5. ПРАВИЛА ПРИЕМКИ

5.1. Для проверки соответствия замков требованиям настоящего стандарта проводят приемочный контроль; приемо-сдаточные испытания; периодические испытания.

5.2. Приемочному контролю подвергают каждый замок на соответствие требованиям пунктов 3.1, 3.3, 4.2 (твердость по Бринеллю), 4.4 - 4,5; 4.7; 4.8; 4.10; 4.11; 4.13 - 4.19.

5.3. Приемо-сдаточным испытаниям замки подвергают партиями, содержащими не более 1000 замков. Каждая партия должна состоять из замков одного типоразмера, прошедших термообработку по одному режиму.

5.4. Приемо-сдаточным испытаниям подвергают не менее 1 % замков от партии, механические свойства стали проверяют на двух замках, взятых от каждой партии, а относительное сужение - на одном замке от десяти партий.

При приемо-сдаточных испытаниях проверяют: механические свойства по 4.2 (временное сопротивление, предел текучести, относительное удлинение, относительное сужение, ударную вязкость);

параметры замковой резьбы (ГОСТ 28487);

качество фосфатного покрытия (4.9);

отклонение от соосности (4.6).

5.5. При неудовлетворительных результатах приемо-сдаточных испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенном количестве образцов, взятых от той же партии.

Если при повторном испытании получают неудовлетворительные результаты хотя бы по одному показателю, то в этом случае партия не принимается.

Периодическим испытаниям подвергаются замки, прошедшие приемо-сдаточные испытания, на соответствие требованиям 4.12. Испытания замков проводят не реже одного раза в три года по программе и методике испытаний на стенде в количестве трех штук.

6. МЕТОДЫ КОНТРОЛЯ

6.1. Геометрические размеры замков проверяют универсальными и специальными измерительными приборами.

6.2. Механические свойства стали замков должны проверяться на образцах, вырезанных из резьбового конца ниппеля.

Образцы должны вырезаться методом, не изменяющим структуры и механических свойств проверяемой детали.

6.3. Испытание на растяжение проводят по ГОСТ 10006 на продольных образцах.

6.4. Испытание на ударную вязкость - по ГОСТ 9454.

6.5. Твердость по Бринеллю на каждом ниппеле и муфте - по ГОСТ 9012 на расстоянии 25 - 35 мм от упорного уступа (торца).

6.6. Высоту профиля резьбы контролируют специальным индикаторным глубиномером с точностью до 0,01 мм.

6.7. Контроль половины угла профиля резьбы осуществляется с помощью специальных отливок, сделанных с резьбы и измеряемых затем на инструментальном и универсальном микроскопах.

6.8. Шаг резьбы на длине 25,4 мм и на всей длине измеряют шагомером с погрешностью замера 0,01 мм.

6.9. Конусность наружного диаметра резьбы ниппеля и внутреннего диаметра резьбы муфты проверяют гладкими коническими калибрами-кольцами и калибрами-пробками.

6.10. Конусность по среднему диаметру ниппелей и муфт проверяют универсальными приборами.

Если качания нет, то щупами проверяют зазоры между калибрами и контролируемой поверхностью по всей окружности. Отклонение разности диаметров на длине калибра равно наибольшему суммарному зазору, измеренному в двух диаметрально противоположных сторонах.

6.12. При контроле конусности по наружному диаметру ниппеля гладкий калибр-кольцо надевают на резьбу, и если при этом есть качание в поперечном направлении, то калибр отжимается к одной стороне, а образовавшийся зазор измеряют в соответствии с 6.11.

Если качания нет, то щупом проверяют зазоры между калибром и резьбой в соответствии с 6.11.

6.13. Диаметр конической вытачки муфты проверяют измерительным инструментом в двух взаимно перпендикулярных плоскостях.

6.14. Перед контролем калибрами резьба ниппеля и муфты должна быть тщательно очищена. Резьбовые и гладкие калибры, применяемые для контроля, должны быть смазаны тонким слоем жидкого масла.

6.15. Контроль величины натяга замковой резьбы ниппелей и муфт проводят по ГОСТ 28487 калибром-кольцом или калибром-пробкой по ГОСТ 8867.

6.16. Резьбовые калибры должны навинчиваться на резьбу до отказа вручную с применением рычага длиной 150 мм.

6.17. Отклонение от перпендикулярности упорного уступа и упорного торца к оси резьбы и натяг проверяют с помощью специальных инструментов путем измерения в нескольких точках по окружности расстояния между торцом и измерительной плоскостью резьбового калибра-кольца или резьбового калибра-пробки.

Разность наибольшего и наименьшего расстояний в диаметрально противоположных сечениях, расположенных под углом 180° относительно друг к другу, составляет удвоенное значение отклонения от перпендикулярности.

6.18. Отклонение от плоскостности измеряют по всей ширине упорных поверхностей ниппелей и муфт проверочной линейкой или щупом, или другим универсальным инструментом с погрешностью до 0,01 мм.

6.19. Соосность поверхностей ниппелей и муфт проверяют следующим способом. Проверяемую деталь устанавливают наружной поверхностью на призму с упором в торец детали. Индикатор часового типа, установленный на стойке, подводится к наружной (внутренней) поверхности хвостовика в плоскости торца. Вращая проверяемую деталь в призме, по индикатору определяют биение поверхности. Отклонение от соосности равно половине величины биения, установленного по индикатору. Для замера соосности оси наружной поверхности ниппеля (муфты) с осью замковой резьбы на резьбу проверяемой детали навинчивают оправку, шлифованная цилиндрическая часть которой длиной 100 - 200 мм соосна с наружной резьбой. Биение определяют по шлифованной поверхности оправки у упорного торца и на конце оправки (отклонение от соосности равно половине величины биения). Перекос осей на длине 1 м пересчитывается из соотношения величины биения у упорного торца детали и у конца оправки.

6.20. Наружную и внутреннюю поверхности замков, а также замковых резьб проверяют визуально.

6.21. Шероховатость поверхности проверяют сравнением с рабочими образцами шероховатости поверхности.

6.22. Качество фосфатного покрытия на замковой резьбе ниппелей и муфт проверяют в трех точках по окружности нитки резьбы, расположенных на равных расстояниях, капельным или другим способом по ГОСТ 9.302.

6.23. Контроль неразрушающим методом замков или заготовок проводят по методике изготовителя в установленном порядке.

6.24. Разностенность ниппеля и муфты в плоскости торца малого основания конуса проверяется в местах наибольшей и наименьшей толщины стенок при помощи специальных измерительных средств с точностью до 0,1 мм.

Разность наибольшего и наименьшего значений характеризует разностенность.

6.25. Маркировку замков проверяют визуально.

7. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1. Замки транспортируют свинченными от руки, без упаковки. При транспортировании замков, не свинченных от руки, резьбы ниппелей и муфт должны быть защищены предохранительными элементами.

7.2. Замки транспортируют партиями любым видом транспорта. Партия должна состоять из замков одного типоразмера, объем партии должен быть не более 1000 комплектов.

7.3. Партия замков должна сопровождаться документом, удостоверяющим соответствие их качества требованиям настоящего стандарта и содержащим:

наименование предприятия-изготовителя;

условное обозначение замков;

результаты механических испытаний;

количество комплектов в партии;

сведения о консервации;

месяц и год выпуска.

7.4. Документ на партию должен быть упакован во влагонепроницаемый пакет из полиэтиленовой пленки по ГОСТ 10354 и помещен во внутреннюю полость одного из замков партии, покрытого светлой краской, к которой крепится ярлык.

Внутренняя полость замка, в которой помещен документ, с обеих сторон должна быть закрыта пробками, изготовленными по чертежам предприятия-изготовителя замков. Замок с документом и ярлыком при отгрузке партии должен быть размещен в доступном месте.

7.5. Размещение и крепление замков при транспортировании должно осуществляться согласно требованиям, действующим на каждом виде транспорта.

7.6. При погрузке, транспортировании и разгрузке замков должна быть исключена возможность повреждения резьб, упорных поверхностей и торцов хвостовиков.

7.7. Замки, рассортированные по размерам, должны храниться под навесом или в закрытом помещении уложенными в штабели.

7.8. При укладке замков резьбы, упорные поверхности ниппелей и муфт, а также торцы хвостовиков должны быть предохранены от механических повреждений.

7.9. Группа условий хранения - 4 по ГОСТ 15150.

8. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Приварные замки эксплуатируются только в составе с бурильными трубами. Требования по эксплуатации и ремонту замков установлены в эксплуатационной и ремонтной документации.

9. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

9.1. Изготовитель гарантирует соответствие замков требованиям настоящего стандарта при соблюдении правил эксплуатации, транспортирования и хранения.

9.2. Гарантийный срок эксплуатации замков - 12 мес. со дня ввода их в эксплуатацию.

|

Ключевые слова: замки приварные, бурильные трубы, замковая резьба, ниппель, муфта |

СОДЕРЖАНИЕ

|

3. Основные параметры и размеры.. 2 7. Транспортирование и хранение. 11 |