Все документы,

представленные в каталоге, не являются их официальным изданием и предназначены

исключительно для ознакомительных целей. Электронные копии этих документов могут распространяться без всяких

ограничений.

Вы можете размещать информацию с этого сайта на любом другом сайте

без каких-либо ограничений.

Библиотека справочной литературы

ООО «Центр безопасности труда»

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «ГАЗПРОМ»

Общество с ограниченной ответственностью «Научно-исследовательский институт природных газов и газовых технологий - ВНИИГАЗ»

Закрытое акционерное общество «ВНИИСТ - Диагностика»

Общество с ограниченной ответственностью «Информационно-рекламный центр газовой промышленности»

СТАНДАРТ ОРГАНИЗАЦИИ

ИНСТРУКЦИЯ ПО НЕРАЗРУШАЮЩИМ МЕТОДАМ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ ПРИ СТРОИТЕЛЬСТВЕ И РЕМОНТЕ ПРОМЫСЛОВЫХ И МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ

СТО Газпром 2-2.4-083-2006

РАЗРАБОТАН Обществом с ограниченной ответственностью «Научно-исследовательский институт природных газов и газовых технологий - ВНИИГАЗ»

Закрытым акционерным обществом «ВНИИСТ Диагностика»

ВНЕСЁН Управлением по транспортировке газа и газового конденсата Департамента по транспортировке, подземному хранению и использованию газа ОАО «Газпром»

УТВЕРЖДЁН И ВВЕДЁН В ДЕЙСТВИЕ Распоряжением ОАО «Газпром» от 30 октября 2006 г. № 310 20.02.2007

ВЗАМЕН Раздела 5 ВСН 012-88 Часть 1 «Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ»; разделов 2 и 3, формы № 2.9; 2.10 ВСН 012-88 часть 2 «Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ»; пунктов 2.9.10.19; 2.10.11 ВСН 006-89 «Строительство магистральных и промысловых трубопроводов. Сварка»; пунктов 8.9 и 8.12 раздела 8 РД 558-97 «Руководящий документ по технологии сварки труб при производстве ремонтно-восстановительных работ на газопроводах», утвержденного РАО «Газпром» 25.02.1997; раздела 9 СП 105-34-96 «Свод Правил сооружения магистральных газопроводов. Производство сварочно-монтажных работ и контроль качества сварных соединений».

Содержание

1 Область применения

1.1 Настоящий стандарт распространяется на контроль качества сварных соединений объектов промысловых и магистральных газопроводов* (далее по тексту - газопроводы) из стальных труб, рекомендованных нормативными документами ОАО «Газпром» к применению, диаметром до 1420 мм включительно, с избыточным давлением транспортируемой среды свыше 1,2 МПа (12 кгс/см2) до 9,8 МПа (100 кгс/см2) включительно.

* Примечание - Объекты, входящие в состав газопроводов, определены в ВРД 39-1.10-006 [1].

Требования стандарта также распространяются на контроль качества сварных соединений трубопроводов, транспортирующих стабильный и нестабильный конденсат.

Стандарт не распространяется на контроль качества трубопроводов, транспортирующих сероводородные среды, аммиак, этанол.

1.2 Стандарт устанавливает порядок проведения неразрушающего контроля, методы, объемы и нормы оценки качества сварных соединений, выполненных дуговыми способами сварки, в том числе вновь сваренных (при строительстве, капитальном ремонте и реконструкции) и находящихся в эксплуатации.

1.3 Стандарт предназначен для дочерних обществ ОАО «Газпром» и организаций, выполняющих работы по проектированию, строительству, реконструкции, ремонту (в т.ч. при переизоляции) и диагностике объектов промысловых и магистральных газопроводов ОАО «Газпром».

1.4 Требования настоящего стандарта в части норм оценки качества сварных соединений (Раздел 6 таблица 2) рекомендуются предприятиям-изготовителям для разработки требований по оценке качества сварных соединений (норм дефектности) в технических условиях на трубы, соединительные детали трубопроводов, а также оборудование, работающее в технологическом цикле транспорта.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.019-79 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 164-90 Штангенрейсмасы. Технические условия

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3749-77* Угольники поверочные 90 град. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические Условия

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 9378-93 Образцы шероховатости поверхности (сравнения). Общие технические условия

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 15843-79 Принадлежности для промышленной радиографии. Основные размеры

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 20415-82 Контроль неразрушающий. Методы акустические. Общие положения

ГОСТ 20426-82 Контроль неразрушающий. Методы дефектоскопии радиационные. Область применения

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 23479-79 Контроль неразрушающий. Методы оптического вида. Общие требования

ГОСТ 23829-85 Контроль неразрушающий акустический. Термины и определения

ГОСТ 24034-80 Контроль неразрушающий радиационный. Термины и определения

ГОСТ 24450-80 Контроль неразрушающий магнитный. Термины и определения

ГОСТ 24522-80 Контроль неразрушающий капиллярный. Термины и определения

ГОСТ 25706-83 Лупы. Типы, основные параметры. Общие технические требования

ГОСТ 28702-90 Контроль неразрушающий. Толщиномеры ультразвуковые. Общие технические требования

ГОСТ Р 52079-2003 Трубы стальные сварные для магистральных газопроводов, нефтепроводов и нефтепродуктопроводов. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом, следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 2601, ГОСТ 16504, ГОСТ 23829, ГОСТ 24034, ГОСТ 24450, ГОСТ 24522, а также следующие термины с соответствующими определениями:

3.1 аттестованный специалист неразрушающего контроля (дефектоскопист): Лицо, прошедшее специальное обучение в соответствии с требованиями правил аттестации специалистов неразрушающего контроля, успешно выдержавшее квалификационные практические испытания, и получившее удостоверение установленной формы.

3.2 визуальный контроль: Органолептический контроль, осуществляемый органами зрения.

3.3 внутренний дефект: Дефект, характеризуемый локальным нарушением целостности металла, целиком расположенный внутри стенки трубы и не имеющий выхода на внешнюю и внутреннюю поверхности трубы (пора, шлаковое включение, несплавление по разделке, внутренняя трещина и т.д.).

3.4 высота дефекта h, мм: Линейный размер проекции дефекта по высоте шва на плоскость, перпендикулярную оси трубопровода или на плоскость, проходящую через дефект и ось трубопровода.

3.5 глубина залегания дефекта с, мм: Минимальное расстояние от границы внутреннего дефекта до ближайшей поверхности сварного соединения (трубы).

3.6 групповой дефект: Несколько близко расположенных единичных дефектов, принимаемых после схематизации как один новый единичный дефект большего размера.

3.7 дефект: каждое отдельное несоответствие продукции (труб, сварных соединений) требованиям, установленным нормативной документацией.

3.8 диаметр дефекта d, мм: Максимальный линейный размер дефекта сферической формы.

3.9 длина дефекта: Линейный размер проекции дефекта вдоль шва на плоскость, перпендикулярную оси трубопровода.

3.10 длина дефекта вдоль шва II, мм: Линейный продольный (вдоль оси шва) размер проекции дефекта на плоскость, перпендикулярную оси трубопровода (для вытянутых в кольцевом направлении дефектов).

3.11 длина дефекта поперек шва lt, мм; Линейный поперечный (поперек оси шва) размер проекции дефекта на плоскость, проходящую через дефект и ось трубопровода (для дефектов, вытянутых в направлении оси трубы).

3.12 дополнительный контроль: Контроль качества сварных соединений, прошедших неразрушающий контроль основным физическим (радиационным) методом в объеме менее 100 %, другим физическим (ультразвуковым) методом контроля, с доведением суммарного объема контроля сварных соединений до 100 %.

3.13 допустимый дефект: Дефект или совокупность дефектов, вид, количество и геометрические параметры которого (ых) не превышают принятые нормы.

3.14 дублирующий контроль: Контроль качества сварных соединений физическим методом, прошедших ранее 100 %- ный неразрушающий контроль другим физическим методом.

3.15 измерительный контроль: Контроль, осуществляемый с применением средств измерения.

3.16 капиллярный контроль: Неразрушающий контроль, основанный на проникновении жидких веществ в капилляры на поверхности объекта контроля с целью их выявления.

3.17 компланарные дефекты: Дефекты, лежащие в одной плоскости.

3.18 магнитопорошковый метод: Метод неразрушающего контроля, основанный на регистрации магнитных полей рассеяния, возникающих над дефектами, при использовании в качестве индикатора магнитного порошка.

3.19 метрологическая поверка: Контроль точности измерений инструмента (прибора), установленной технической документацией на соответствующий инструмент (прибор).

3.20 недопустимый дефект: Дефект, или совокупность дефектов, вид, количество и геометрические параметры которого (ых) превышают принятые нормы.

3.21 некомпланарные дефекты: Дефекты, не лежащие в одной плоскости.

3.22 поверхностный дефект: Дефект, характеризуемый локальным нарушением целостности металла, расположенный на внешней или внутренней поверхности трубы (непровар в корне, подрез, поверхностная трещина и т.д.).

3.23 радиационный контроль: Вид неразрушающего контроля, основанный на регистрации и анализе ионизирующего излучения после взаимодействия с контролируемым объектом.

3.24 радиографический контроль: Метод радиационного контроля с фиксацией изображения на пленке (на бумаге).

3.25 радиоскопический (рентгенотелевизионный) контроль: Метод радиационного контроля с наблюдением изображения на экране.

3.26 расстояние между соседними дефектами L, мм: Минимальное расстояние между границами соседних дефектов.

3.27 расчетный дефект-аналог: Математическая модель исходного дефекта, используемая при проведении оценки его допустимости. В расчетном дефекте- аналоге характеристики исходного дефекта (такие как тип дефекта, его расположение и размеры) учтены в форме адаптированной к алгоритмам оценки.

3.28 сквозной дефект: Дефект, характеризуемый локальным нарушением целостности металла, имеющий одновременный выход на внешнюю и внутреннюю поверхности трубы (сквозной свищ, прожог сварного шва и т.д.).

3.29 скопление дефектов: Совокупность внутренних дефектов, состоящих из трех или более дефектов, не лежащих на одной прямой, при условии, что расстояние между соседними дефектами не превышает 3-х кратного размера наибольшего из дефектов.

3.30 смещение кромок сварного шва А, мм: Несовпадение уровней расположения внутренних и (или) наружных поверхностей свариваемых (сваренных) деталей в стыковых сварных соединениях.

3.31 суммарная максимально допустимая протяженность дефекта (совокупности дефектов) ∑Д, мм: Допустимая величина суммы длин дефектов (совокупности дефектов) вдоль шва.

Примечания

1 Для труб диаметром ≤ 530 мм оценивается на участке сварного шва равном 1/6 периметра;

2 Для труб диаметром > 530 мм оценивается на участке сварного шва равном 300 мм.

3.32 схематизация групповых дефектов: Замена группы близко расположенных исходных дефектов расчетным дефектом - аналогом.

3.33 схематизация одиночных дефектов: Замена исходных дефектов, обнаруженных методами неразрушающего контроля, расчетными дефектами- аналогами.

3.34 технология контроля качества: Комплекс операций, материалов и оборудования, который на основе количественных показателей объективно информирует о фактическом качестве сварных соединений газопроводов.

3.35 технологическая карта контроля качества: Документ, утвержденный организацией, выполняющей контроль качества сварных соединений, в котором изложено содержание и правила выполнения конкретных работ, описаны все технологические операции и их параметры в соответствии с требованиями настоящего стандарта.

3.36 толщина стенки трубы S, мм: Минимальная фактическая толщина стенки трубы в зоне сварного соединения.

3.37 ультразвуковой контроль: Неразрушающий контроль, основанный на возбуждении в контролируемом материале упругих колебаний и анализ дальнейшего процесса распространения ультразвуковых волн.

3.38 уровень качества сварных соединений объектов магистральных газопроводов: Совокупность требований к методам, объемам, допустимым размерам дефектов сварных соединений магистральных газопроводов в зависимости от категории, характеристик и природно-климатических условий эксплуатации газопровода.

Примечания - В стандарте выведены три уровня качества («А», «В», «С»), каждому из которых соответствует определенные объемы контроля и нормы оценки качества сварных соединений.

3.39 цепочка дефектов: Дефекты, расположенные на одной линии в количестве не менее трех при условии, что расстояние между соседними дефектами не превышает 3-х кратного размера наибольшего из дефектов.

3.40 чувствительность контроля: Минимальные размеры дефектов, выявляемых данным видом контроля при определенных условиях проведения контроля.

3.41 чувствительность визуального и измерительного контроля: Минимальный размер дефекта выходящего на поверхность контролируемого объекта, различимый и идентифицируемый невооруженным глазом или с помощью оптических приборов, при данных условиях освещенности и измеряемый с помощью штриховых или оптических средств измерения.

3.42 чувствительность капиллярного контроля (цветной дефектоскопии): Минимальный размер поверхностного дефекта, выявляемый и измеряемый при визуальном осмотре по проявившемуся индикаторному следу, при применении конкретных дефектоскопических материалов.

3.43 чувствительность магнитопорошкового контроля: Минимальный размер дефекта, выходящего на поверхность или расположенного близко от поверхности, в магнитном поле рассеяния которого может сформироваться индикаторный след порошка, различимый при визуальном осмотре.

3.44 чувствительность радиографического контроля: Наименьший диаметр выявляемой на снимке проволоки проволочного эталона или наименьшая глубина выявляемой на снимке канавки канавочного эталона, или наименьшая толщина пластинчатого эталона, при которой на снимке выявляется отверстие с диаметром, равным удвоенной толщине эталона.

4 Сокращения

В настоящем стандарте использованы следующие сокращения:

АРД - амплитуда размера дефекта

АСД - автоматическая сигнализация дефектов

АУЗК - автоматизированный ультразвуковой контроль

ВИК - визуальный и измерительный контроль

ВРЧ - временная регулировка чувствительности

ВСН - ведомственные строительные нормы

ГРС - газораспределительная станция

ДКС - дожимная компрессорная станция

ИИИ - источник ионизирующего излучения

КС - компрессорная станция

НД - нормативная документация

ПКД - производственно-конструкторская документация

ПРГ - пункт редуцирования газа

ПТД - производственно-технологическая документация

ПЭП - пьезоэлектрические преобразователи

РД - руководящий документ

СО - стандартный образец

СОН - способ остаточной намагниченности

СОП - стандартный образец предприятия

СП - свод правил

СПП - способ приложенного поля

СПХГ - станция подземного хранения газа

ТУ - технические условия

УЗРГ - узел замера расхода газа

УКПГ - узел комплексной подготовки газа

УШС - универсальный шаблон сварщика

5 Квалификационные требования к лабораториям и специалистам, проводящим контроль качества сварных соединений

5.1 Требования к лаборатории, осуществляющей контроль качества сварных соединений газопроводов:

5.1.1 Неразрушающий контроль (физическими методами, а так же визуальный и измерительный контроль) качества сварных соединений газопроводов выполняется специалистами лаборатории (группы) контроля качества, которая должна быть аттестована в соответствии с ПБ 03-372-00 [2].

5.1.2 Лаборатория (группа) контроля качества должна быть укомплектована обученными, аттестованными работниками, обеспечена необходимой нормативной документацией, оснащена оборудованием, приборами и инструментами.

5.2 Требования к специалистам, проводящим неразрушающий контроль качества сварных соединений газопроводов:

5.2.1 К работам по неразрушающему контролю допускаются аттестованные специалисты неразрушающего контроля, прошедшие обучение, успешно выдержавшие квалификационные испытания, и получившие удостоверения установленной формы согласно ПБ 03-440-02 [3].

5.2.2 К руководству лабораторией (группой) контроля качества допускаются аттестованные специалисты, имеющие удостоверение на право производства работ и выдачи заключений по результатам неразрушающего контроля, стаж работы по данной специальности не менее 3-х лет, а также квалификацию по дефектоскопии не ниже II-го уровня в соответствии с ПБ 03-440-02 [3].

5.2.3 Аттестованные специалисты неразрушающего контроля, осуществляющие руководство работами по неразрушающему контролю и непосредственно выполняющие неразрушающий контроль, должны проходить аттестацию на знание правил, норм и инструкций по безопасному ведению работ на объектах ОАО «Газпром» подконтрольных Ростехнадзору.

5.2.4 Правом выдачи заключений по результатам неразрушающего контроля обладают специалисты, имеющие II и III уровень квалификации.

5.2.5 К работам по визуальному, измерительному, ультразвуковому, капиллярному и магнитопорошковому контролю допускаются аттестованные специалисты неразрушающего контроля, прошедшие дополнительное обучение с учетом специфики контроля сварных соединений объектов магистральных газопроводов, и производственную стажировку с опытным дефектоскопистом, по соответствующему методу контроля, в течение не менее двух месяцев.

5.2.6 К выполнению работ по радиационному контролю, хранению гамма-дефектоскопов с источниками ионизирующего излучения допускаются аттестованные специалисты неразрушающего контроля не моложе 18 лет, прошедшие специальный медицинский осмотр, а также прошедшие специальное обучение, с учетом специфики контроля сварных соединений магистральных газопроводов и производственную стажировку с опытным дефектоскопистом по радиационному контролю в течение не менее двух месяцев.

6 Методы, объемы неразрушающего контроля и нормы оценки качества сварных соединений, выполненных при строительстве, реконструкции и ремонте

6.1 Настоящий раздел определяет методы, объемы и нормы оценки качества сварных соединений, выполненных при строительстве, реконструкции и капитальном ремонте газопроводов - вновь сваренных стыков.

6.2 При строительстве, реконструкции, ремонте газопроводов применяют следующие методы неразрушающего контроля качества сварных соединений:

визуальный и измерительный;

радиационный (радиографический);

ультразвуковой;

магнитопорошковый;

капиллярный.

6.3 Сварные соединения газопроводов, выполненные при строительстве, реконструкции и ремонте газопроводов, подлежат визуальному и измерительному контролю в объеме 100 %.

Порядок проведения визуального и измерительного контроля, требования к геометрическим параметрам разделки кромок сварных соединений приведены в разделе 8 настоящего стандарта.

6.4 Сварные соединения газопроводов, признанные годными по результатам визуального и измерительного контроля, подлежат неразрушающему контролю физическими методами.

6.5 Основным физическим методом контроля качества сварных соединений является радиографический контроль. Порядок проведения радиографического контроля приведен в разделе 9.

6.6 В качестве дополнительного или дублирующего контроля качества сварных соединений применяют ультразвуковой контроль. Порядок проведения ультразвукового контроля и параметры настройки ультразвуковых дефектоскопов приведены в разделе 10.

6.7 Уровни качества, методы и объемы контроля физическими методами стыков приведены в таблице 1 настоящего стандарта.

6.8 При механизированной и автоматической сварке газопроводов по согласованию с ОАО «Газпром», допускается применять в качестве основного физического метода ультразвуковой контроль при условии, что применяемое оборудование ультразвукового контроля имеет техническую возможность идентификации выявленных дефектов, регистрации результатов контроля на электронных и/или бумажных носителях, и согласованную в установленном порядке методику проведения ультразвукового контроля.

6.9 Для выявления возможных расслоений поверхности разделок кромок, уточнения границ дефектных участков кольцевых или продольных сварных швов, наружных и внутренних дефектов труб и сварных швов применяют другие физические методы неразрушающего контроля (магнитопорошковый и капиллярный). Порядок проведения капиллярного и магнитопорошкового контроля приведены в разделах 11 и 12, настоящего стандарта соответственно.

6.10 Сварные соединения считаются годными, если в них отсутствуют дефекты, размеры которых превышают допустимые нормы, указанные в таблице 2 настоящего стандарта.

Таблица 1 - Уровни качества, методы и объемы контроля физическими методами сварных соединений газопроводов

|

Сварные соединения магистральных газопроводов |

Методы и объемы контроля сварных соединений |

||

|

Радиографии- |

Ультразвуковой контроль |

||

|

Дублирующий1) (не менее, %) |

Дополнительный (не менее, %) |

||

|

1 |

2 |

3 |

4 |

|

Уровень качества «А» |

|||

|

Сварные соединения газопроводов для транспортирования товарной продукции, расположенные внутри зданий и в пределах территорий УКПГ, ДКС, КС, ПРГ, СПХГ, ГРС, УЗРГ, за исключением трубопроводов импульсного, топливного и пускового газа |

100 |

25 |

- |

|

Специальные сварные соединения - захлестные (гарантийные) стыковые соединения, стыковые соединения вставок («катушек»), стыковые соединения разнотолщинных труб, деталей газопроводов, запорной и распределительной арматуры, угловые и нахлесточные сварные соединения2) на газопроводах категории «В» |

100 |

100 |

- |

|

Стыковые сварные соединения газопроводов импульсного, топливного и пускового газа категории «В»3) |

100 |

- |

- |

|

Сварные соединения после их ремонта на участках газопроводов (данного уровня качества) |

100 |

100 |

- |

|

Уровень качества «В» |

|||

|

Специальные сварные соединения - захлестные (гарантийные) стыковые соединения, стыковые соединения вставок («катушек»), стыковые соединения разнотолщинных труб, деталей газопроводов, запорной и распределительной арматуры, угловые и нахлесточные сварные соединения2) на газопроводах категорий I - IV |

100 |

100 |

- |

|

Сварные соединения на переходах через автомобильные и железные дороги, селевые потоки, водные преграды |

100 |

25 |

- |

|

Сварные соединения узлов пуска и приема очистных устройств |

100 |

- |

- |

|

Сварные соединения газопроводов всех категорий в горной местности при прокладке в тоннелях |

100 |

25 |

- |

|

Сварные соединения газопроводов всех категорий при пересечении4) газопроводов между собой, с любыми коммуникациями наземной, подземной прокладки и воздушными линиями электропередач |

100 |

25 |

- |

|

Сварные соединения участков газопроводов 1 категории во всех районах, независимо от диаметра |

100 |

- |

- |

|

Сварные соединения конденсатопроводов стабильного и нестабильного конденсата |

100 |

- |

- |

|

Сварные соединения газопроводов в районах Западной Сибири и Крайнего Севера и местности, приравненной к Крайнему Северу |

100 |

- |

- |

|

Сварные соединения переходов через болота II - III типов |

100 |

- |

- |

|

Сварные соединения после их ремонта на участках газопроводов (данного уровня качества) |

100 |

100 |

- |

|

Уровень качества «С» |

|||

|

Сварные соединения участков газопроводов II категории |

205) |

- |

80 |

|

Сварные соединения участков газопроводов III - IV категории |

105) |

- |

90 |

|

Сварные соединения после их ремонта на участках газопроводов (данного уровня качества) |

100 |

100 |

- |

|

1) Дублирующий контроль проводится на наиболее худших по внешнему виду кольцевых сварных соединениях и для уточнения результатов радиографического контроля. Дублирующий контроль должен проводиться периодически, по мере выполнения сварочных работ и проведения основного (радиографического) контроля. 2) Для угловых и нахлесточных сварных соединений основным физическим методом контроля качества является ультразвуковой контроль в объеме 100 %, а дублирующим - радиографический контроль в объеме 100 % (при возможности его проведения). 3) Допускается проводить ультразвуковой контроль в объеме 100 % при применении специализированных ультразвуковых преобразователей. 4)Для всех пересечений предусмотренных СНиП 2.05.06-85* [4]. 5) В начальный период времени работы на объекте, при освоении новых технологий, при заменах или изменениях расстановки сварщиков в бригаде (технологическом потоке) до получения стабильного качества сварных соединений осуществляется 100 % радиографический метод контроля независимо от категорийности. |

|||

Таблица 2 - Нормы оценки качества сварных соединений газопроводов.

|

Название дефекта |

Условное обозначение дефекта |

Схематическое дефектов изображение |

Вид дефекта |

Допустимые размеры сварных дефектов соединений по уровням качества: |

||||

|

в сечении |

в плане |

«А» |

«В» |

«С» |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

Поры |

Аа |

|

|

Единичные, (сферические и удлиненные) |

при L ≥ 3d: d, h, ll, lt ≤ 0,1S, но ≤ 2,0 мм; ∑Д ≤ 30 мм |

при L ≥ 3d: d, h, ll, lt ≤ 0,2S, но ≤ 2,5 мм при L ≥ 5d: d, h, ll, lt ≤ 0,25S, но ≤ 3,0 мм ∑Д ≤ 50 мм |

при L ≥ 3d: d, h, ll, lt ≤ 0,2S, но ≤ 3,0 мм при L ≥ 5d: d, h, ll, lt ≤ 0,25S, но ≤ 3,5 мм ∑Д ≤ 50 мм |

|

|

Ab |

|

|

Цепочки |

d, h, lt ≤ 0,1S, но ≤ 1,5 мм; ll ≤ S, но ≤ 30,0 мм ∑Д ≤ 30 мм |

d, h, lt ≤ 0,15S, но ≤ 2,0 мм; ll ≤ S, но ≤ 30,0 мм ∑Д ≤ 30 мм |

d, h, lt ≤ 0,2S, но ≤ 2,5 мм; ll ≤ 2S, но ≤ 30,0 мм ∑Д ≤ 50 мм |

||

|

Ac |

|

|

Скопления |

d, h ≤ 0,1S, но ≤ 1,5 мм; ll, lt ≤ 0,5S, но ≤ 12,5 мм; ∑Д ≤ 25 мм |

d, h ≤ 0,1S, но ≤ 1,5 мм; ll, lt ≤ 0,5S, но ≤ 15 ∑Д ≤ 30 мм |

|||

|

Ak |

|

|

Канальные, в т.ч. «червеобразные» |

Не допускаются |

h, lt ≤ 0,1S, но ≤ 1,5 мм; ll ≤ 0,5S, но ≤ 12,5 ∑Д ≤ 25 мм |

h, lt ≤ 0,1S, но ≤ 2,0 мм; ll ≤ S, но ≤ 15 мм; ∑Д ≤ 30 мм |

||

|

Неметаллические (шлаковые) включения |

Ba |

|

|

Единичные компактные |

h ≤ 0,1S, при lt ≤ 2,5 мм; ll ≤ 0,5S, но не более 5,0 мм; ∑Д ≤ 30 мм |

h ≤ 0,1S, при lt ≤ 3,0 мм; ll ≤ 0,5S, но не более 7,0 мм; ∑Д ≤ 30 мм |

||

|

Bb |

|

|

Цепочки |

d, h, lt ≤ 0,1S, но ≤ 1,0 мм; ll ≤ S, но ≤ 15,0; ∑Д ≤ 30 мм |

d, h, lt ≤ 0,1S, но ≤ 1,5; ll ≤ 2S, но ≤ 25,0; ∑Д ≤ 50 мм |

|||

|

Bc |

|

|

Скопления |

d, h ≤ 0,1S, но ≤ 1,0 мм; ll, lt ≤ 0,5S, но ≤ 12,5 мм; ∑Д ≤ 25 мм |

d, h ≤ 0,1S, но ≤ 1,5 мм; ll, lt ≤ 0,5S, но ≤ 12,5 мм; ∑Д ≤ 30 мм |

|||

|

Bd1 |

|

|

Односторонние удлиненные |

h ≤ 0,1S, но ≤ 1,5 мм; ll, ≤ S, но ≤ 15 мм; ∑Д ≤ 30 мм |

h ≤ 0,1S, но ≤ 1,5 мм; ll ≤ 2S, но ≤ 25 мм; ∑Д ≤ 50 мм |

|||

|

Bd2 |

|

|

Двухсторонние удлиненные |

Не допускаются |

h ≤ 0,1S, но ≤ 1,5 мм; при S ≤ 0,8 мм (с обеих сторон шва) |

|||

|

ll ≤ S, но ≤ 30 мм; ∑Д ≤ 30 мм(с обеих сторон шва) |

ll ≤ S, но ≤ 30 мм; ∑Д ≤ 50 мм(с обеих сторон шва) |

|||||||

|

Металлические включения |

Mw |

|

|

Вольфрамовые и включения других нерастворимых металлов |

d, h, lt ≤ 0,1S, но ≤ 1,5 мм; ll ≤ 3,0 мм, при L ≤ 50 количество включений: не более 1 для труб диаметром ≤ 219 мм. Не более 2 на 300 мм шва для труб диаметром > 219мм |

d, h, lt ≤ 0,1S, но ≤ 3,0 мм; ll ≤ 6,0 мм, при L ≤ 50 количество включений: не более 2 для труб диаметром ≤ 219 мм. Не более 4 на 300 мм шва для труб диаметром > 219мм |

||

|

Непровары |

Da1 |

|

|

В корне шва |

h ≤ 0,05S, но ≤ 0,75 мм; ll ≤ S, но ≤ 12,5 мм; ∑Д ≤ 25 мм |

h ≤ 0,05S, но ≤ 0,75 мм; ll ≤ S, но ≤ 15 мм; ∑Д ≤ 30 мм |

h ≤ 0,05S, но ≤ 1 мм; ll ≤ 2S, но ≤ 25 мм; ∑Д ≤ 50 мм |

|

|

Da2 |

|

|

В корне шва из-за смещения кромок |

ll ≤ 2S, ≤ 30 мм; ∑Д ≤ 50 мм |

ll ≤ 2S, но ≤ 50 мм; ∑Д ≤ 75 мм |

|||

|

Da3 |

|

|

Внутренние при двухсторонней сварке |

h ≤ 0,05S, но ≤ 1,0 мм; ll ≤ 2S, но ≤ 12,5 мм; ∑Д ≤ 25 мм |

h ≤ 0,1S, но ≤ 2,0 мм; ll ≤ 2S, но ≤ 12,5 мм; ∑Д ≤ 25 мм |

|||

|

Несплавления |

Db |

|

|

Межслойные |

ll ≤ 2S, но ≤ 25 мм; ∑Д ≤ 25 мм |

ll ≤ 2S, но ≤ 30 мм; ∑Д ≤ 30 мм |

||

|

Dc1 |

|

|

По разделке кромок |

Не допускаются |

h ≤ 0,05S, но ≤1,0 мм; ll ≤ S, но ≤ 15 мм; ∑Д ≤ 15 мм |

|||

|

Dc2 |

|

|

По разделке кромок, выходящие на поверхность |

Не допускаются |

h ≤ 0,05S, но ≤ 0,75 мм; ll ≤ S, но ≤ 15 мм; ∑Д ≤ 15 мм |

|||

|

Трещины |

E |

|

|

Любой длины и направления относительно сварного шва |

Не допускаются |

|||

|

Дефекты формы шва |

Fa |

|

|

Вогнутость корня шва (утяжина) |

h ≤ 0,1S, но ≤ 1,0 мм; ll ≤ S, но ≤ 30 мм; ∑Д ≤ 50 мм |

h ≤ 0,2S, но ≤ 2,0 мм; ll ≤ 2S, но ≤ 50 мм; ∑Д ≤ 100 мм |

||

|

|

Fb |

|

|

Превышение проплавления (провис) |

h ≤ 3,0 мм; ll ≤ 0,5S; ∑Д ≤ 30 мм |

h ≤ 5,0 мм; ll ≤ S; ∑Д ≤ 50 мм |

||

|

|

Fc |

|

|

Подрезы |

h ≤ 0,1S, но ≤ 0,5 мм; ll ≤ 150 мм; |

|||

|

|

Fd |

|

|

Смещение кромок |

h ≤ 0,2S, но ≤ 3,0 мм - для труб с S > 10 мм |

|||

|

h ≤ 0,2S, но ≤ 2,0 мм - для труб с S ≤ 10 мм |

||||||||

|

Примечания |

||||||||

|

1 В сварном соединении с внутренней подваркой - непровары и несплавления в корне сварного соединения не допускаются. |

||||||||

|

2 Суммарная протяженность допустимых по высоте внутренних дефектов на любые 300 мм сварного соединения не должна превышать 50 мм, но не более 1/6 части периметра сварного соединения, кроме дефектов с условными обозначениями Fa, Fc и Fd, протяженность которых не учитывается при подсчете суммарной протяженности всех дефектов. |

||||||||

|

3 Сварное соединение ремонтируется, если суммарная протяженность всех выявленных дефектов меньше 1/6 части периметра сварного соединения, в противном случае сварное соединение подлежит вырезке. |

||||||||

|

4 Подрезы, смещения кромок и другие наружные дефекты швов измеряются в процессе визуального и измерительного контроля. |

||||||||

|

5 При смещении кромок более 2 мм любые подрезы не допускаются. |

||||||||

|

6 Внутренние подрезы и смещения кромок могут определяться физическими методами контроля. |

||||||||

|

7 Подрезы h ≤ 0.05S, но ≤ 0,3 мм не квалифицируются как нормируемые дефекты, и их протяженность не регламентируется. |

||||||||

|

8 На участке максимально допустимого смещения кромок любые дефекты не допускаются. |

||||||||

|

9 При оценке качества сварных соединений разнотолщинных элементов, нормы оценки дефектов принимаются по элементу меньшей толщины. |

||||||||

7 Методы, объемы неразрушающего контроля и нормы оценки качества сварных соединений, находящихся в эксплуатации

7.1 Настоящий раздел устанавливает требования к объемам, методам неразрушающего контроля, а также к нормам оценки качества кольцевых сварных соединений подземных и наземных в насыпи газопроводов категорий I-IV с условным диаметром от 500 до 1400 мм с избыточным давлением газа свыше 1,2 МПа (12 кгс/см2) до 9,8 МПа (100 кгс/см2) включительно, находящихся в проектном положении в эксплуатации 5 и более лет.

Примечание - Оценку качества кольцевых сварных соединений участков газопроводов, находящихся в эксплуатации менее 5 лет; кольцевых сварных соединений независимо от срока эксплуатации на участках газопроводов с условным диаметром менее 500 мм, участков газопроводов категории «В» и надземных газопроводов всех диаметров, а также угловых сварных соединений - следует выполнять в соответствии с таблицей 2 настоящего стандарта.

7.2 Настоящий раздел распространяется на контроль качества кольцевых стыковых сварных соединений, выполненных дуговыми способами сварки.

Требования раздела не распространяются на сварные соединения трубопроводов, транспортирующих сероводородсодержащие среды.

7.3 Для обнаружения внутренних и поверхностных (снаружи и изнутри трубы) дефектов кольцевого сварного соединения, а также определения размеров внутренних дефектов применяют следующие методы неразрушающего контроля:

- визуальный и измерительный по ГОСТ 23479, РД 03-606-03 [6];

- ультразвуковой по ГОСТ 14782, ГОСТ 20415;

- радиографический по ГОСТ 7512;

- капиллярный по ГОСТ 18442;

- магнитопорошковый по ГОСТ 21105.

7.4 При проведении работ по контролю качества сварных соединений, находящихся в эксплуатации (диагностических работ) все кольцевые сварные соединения газопровода должны контролироваться визуальным и измерительным методами контроля - в объёме 100 %. Порядок проведения визуального и измерительного контроля, геометрические параметры разделки кромок сварных соединений приведены в разделе 8 настоящего стандарта.

7.5 Ультразвуковой контроль кольцевых сварных соединений проводят:

- для участков газопроводов, не прошедших внутритрубную диагностику, в объеме 100 %;

- для участков газопроводов, прошедших внутритрубную диагностику, все аномальные кольцевые сварные соединения в объеме 100 %, остальные - в объеме не менее 20 %. В случае, если при проведении выборочного контроля будет обнаружено хотя бы одно сварное соединение с недопустимыми дефектами, необходимо увеличить объем контроля в два раза (40 % от числа сварных соединений, не забракованных по результатам внутритрубной дефектоскопии) и т.д. до момента получения положительных результатов контроля качества во всех проконтролированных сварных соединениях.

7.6 При проведении ультразвукового контроля рекомендуется отдавать предпочтение АУЗК, имеющим возможность идентификации выявленных дефектов и регистрации результатов контроля на электронных и/или бумажных носителях, а также разработанную и утвержденную в установленном порядке методику применения. Ручной ультразвуковой контроль целесообразно применять для уточнения результатов автоматизированного контроля.

7.7 Радиографический контроль проводится выборочно для уточнения результатов ультразвукового контроля в объеме не менее:

- газопроводы I категории - 20%;

- газопроводы II-III категории - 10%;

- газопроводы IV категории - 5%.

7.8 Капиллярный и магнитопорошковый методы контроля могут применяться для уточнения границ дефектных участков кольцевых сварных соединений, обнаруженных другими методами контроля, а магнитный - также для обнаружения внутренних дефектов, расположенных близко к поверхности.

7.9 Нормы оценки кольцевых сварных соединений рассчитаны в зависимости от предела текучести основного металла труб и приведены в таблицах 3,4,5 настоящего стандарта.

7.10 Предварительную оценку высоты внутренних дефектов и глубины поверхностных дефектов, находящихся на внутренней поверхности сварного соединения (кроме плоскостных дефектов) допускается выполнять радиографическим методом.

7.11 Оценку качества продольных и спиральных сварных соединений труб, сварных соединений соединительных деталей и оборудования, работающего в технологическом цикле транспорта газа, необходимо проводить в соответствии с требованиями технических условий на изготовление.

7.12 Для выполнения оценки качества сварных соединений требуются следующие данные неразрушающего контроля (рис. 1, 2):

высота дефекта - h;

длина дефекта вдоль и/или поперек сварного шва (размеры ll, и/или lt);

длина дефекта - d (в случае обнаружения пор);

глубина залегания дефекта - с;

расстояние между близкорасположенными дефектами - L;

смещение кромок сварного соединения - ∆.

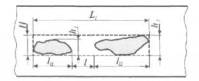

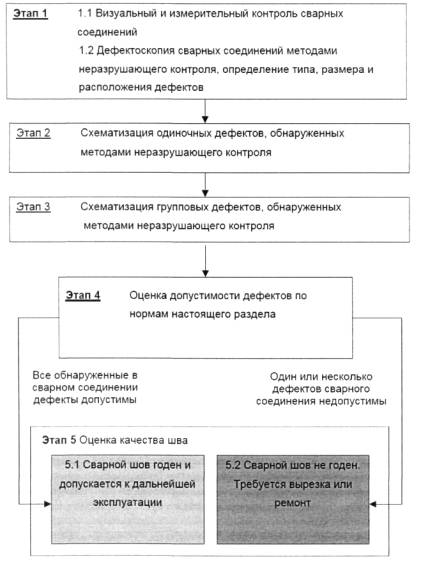

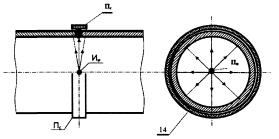

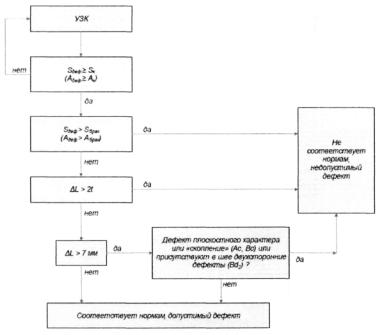

7.14 Последовательность действий, выполняемых при оценке качества сварных соединений действующих газопроводов по настоящему разделу приведена на рисунке 3.

7.14.1 На этапе 1 методами визуального, измерительного и неразрушающего контроля физическими методами определяют тип, размеры и расположение дефектов в кольцевых стыковых сварных соединениях газопроводов. Требуемые методы для оценки размеров дефектов перечислены в 7.2.

7.14.2 На этапе 2 выполняют схематизацию одиночных дефектов. Все обнаруженные дефекты - несплошности сварного соединения классифицируют на поверхностные и внутренние (определения приведены в разделе 3). Полученные дефекты заменяют расчетными дефектами-аналогами в виде поверхностных полуэллиптических трещин или внутренних эллиптических трещин, являющихся более опасным видом дефектов. Поверхностные и внутренние дефекты с глубиной залегания менее одного миллиметра включительно схематизируют полуэллиптическими трещинами. Внутренние дефекты с глубиной залегания более одного миллиметра схематизируют эллиптическими трещинами. При схематизации внутренних дефектов с глубиной залегания менее одного миллиметра включительно к высоте исходного дефекта добавляют расстояние от границы дефекта до ближайшей поверхности трубы.

7.14.3 На этапе 3 выполняют схематизацию групповых дефектов, позволяющую учесть взаимное влияние близкорасположенных дефектов. Групповую схематизацию выполняют по таблице 3. Два одиночных дефекта считают взаимодействующими, если соотношения между их размерами и расстояниями между ними удовлетворяют критериям, перечисленным во второй колонке таблицы 3. Взаимодействующие дефекты объединяют в один расчетный дефект.

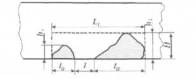

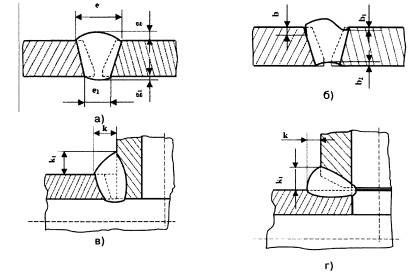

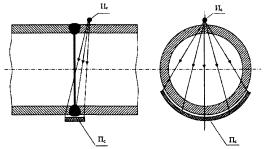

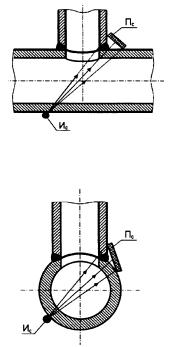

а) протяженный в кольцевом направлении дефект

б) дефект, вытянутый в направлении оси трубы

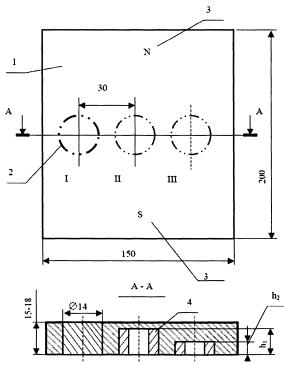

Рисунок 1 - Схема определения линейных размеров одиночных дефектов

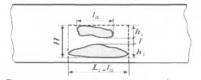

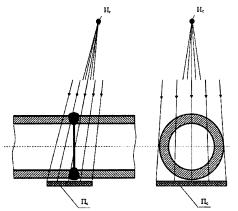

Рисунок 2 - Схема определения линейных размеров групповых дефектов

Эффективные размеры объединенного дефекта Н, Ll, Lt приведены в третьей колонке таблицы 3. Эти размеры используют для дальнейшей оценки групповых дефектов.

Схематизацию групповых дефектов проводят последовательно. Если близко расположенные дефекты признаны взаимодействующими, то они схематизируются как один объединенный дефект. В этом случае следует вновь выполнить групповую схематизацию с учетом размера объединенного дефекта. В ряде случаев может произойти дальнейшее объединение дефектов.

7.14.4 На этапе 4 выполняют оценку допустимости схематизированных дефектов. Нормы оценки допустимости дефектов стыковых кольцевых сварных соединений действующих магистральных газопроводов установлены в зависимости от гарантированного предела

текучести основного металла, вида и размеров дефекта. Предельные значения для одиночных и групповых дефектов различных типов приведены в таблицах 4-6. Указанные в таблицах значения получены по результатам расчетов остаточной прочности сварного соединения с дефектом. Обнаруженные дефекты считают допустимыми, если их размеры не превышают указанных в таблицах значений.

7.14.5 На этапе 5 по результатам оценки допустимости дефектов, выполненной на этапе 4, проводят оценку качества сварного соединения. Сварное соединение считают годным, если все обнаруженные в нем дефекты признаны допустимыми. Если один или несколько дефектов сварного соединения признаны недопустимыми, сварное соединение подлежит ремонту или вырезке. Вырезке подлежат стыки с суммарной протяжённостью недопустимых дефектов более 1/6 периметра стыка.

7.14.6 Поры, признанные недопустимыми по нормам оценки для пористости, приведенным в таблицах 4-6, могут быть признаны допустимыми, если они удовлетворяют следующему критерию:

максимально допустимая суммарная площадь проекций пор на радиографическом снимке не должна превышать 5 % площади участка, ширина которого равна S, а длина - 50 мм. При этом во всех случаях максимальный диаметр поры не должен превышать 0,25S, но не более 3,0 мм.

7.14.7 Если смещение кромок кольцевого сварного соединения по протяженности не превышает 1/6 периметра, допускается увеличение величины смещения кромок до 25% толщины стенки трубы, но не более 4,0 мм, при условии, что сварное соединение подварено изнутри трубы и не имеет других недопустимых дефектов.

Рисунок 3 - Алгоритм оценки качества кольцевых сварных соединений газопроводов, находящихся в эксплуатации

Таблица 3 - Схематизация групповых дефектов

|

Схематизируемые дефекты |

Критерий взаимодействия |

Эффективные размеры |

|

|

1 |

2 |

3 |

|

|

1 |

l ≤ min (ll1, ll2) |

H = max (h1, h2), |

|

|

|

|||

|

Поверхностные компланарные дефекты |

|

||

|

2 |

l ≤ (h1 + h2)/2 |

H = h1+h2 + l, |

|

|

|

|

||

|

Внутренние компланарные дефекты |

|

||

|

3 |

l ≤ min (ll1, ll2) |

H = max (h1, h2), |

|

|

|

|||

|

Внутренние компланарные дефекты |

|

||

|

4 |

l ≤ h2 + h1/2 |

H = h1+h2 + l |

|

|

|

|

||

|

Внутренний и поверхностный компланарные дефекты |

|

||

|

5 |

l1 ≤ min (ll1,

ll2) |

H = h1+h2 + l2 |

|

|

|

|||

|

|

|

||

|

Внутренние компланарные дефекты |

|

||

|

6 |

l1 ≤ min (ll1,

ll2) |

H = h1+h2 + l2 |

|

|

|

|

||

|

Внутренний и поверхностный компланарные дефекты |

|

||

|

7 |

l2 ≤ (h1+h2)/2 |

H = h1+h2 + l2 |

|

|

|

|

||

|

Внутренние некомпланарные дефекты |

|

||

|

8 |

l2 ≤

(h1+h2)/2 |

H = h1+h2 + l2 |

|

|

|

|

||

|

Внутренние некомпланарные дефекты |

|

||

|

9 |

l2 ≤

h1/2 + h2 |

H = h1+h2 + l2 |

|

|

|

|

||

|

Внутренние и поверхностный некомпланарные дефекты |

|

Таблица 4 - Нормы оценки качества стыковых кольцевых сварных соединений с пределом текучести основного металла σ0,21) ≤ 350 МПа

1) σ0,2 - минимальное нормативное значение предела текучести основного металла труб, установленное ТУ или национальными стандартами.

|

Название дефекта |

Условное обозначение дефекта |

Схематическое изображение дефектов |

Вид дефекта |

Место

рас- |

Предельные размеры дефектов |

||

|

в сечении |

в плане |

Газопроводы I, II категорий |

Газопроводы III, IV категорий |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Поры |

Аа |

|

|

Единичные |

Поверхностные |

h ≤ 2,25 мм, d, ll lt ≤ 4,5 мм, но не более0,22S |

h ≤ 3,0 мм, d, ll lt ≤ 5,0 мм, но не более0,22S |

|

Внутренние |

d, h, ll lt ≤ 4,0 мм, но не более0,22S |

d, h, ll lt ≤ 6,0 мм, но не более0,28S |

|||||

|

Ак |

|

|

Канальные, в т.ч. «червеобразные» |

Внутренние |

h ≤ 1,5 мм, но не более 0,1S при ll lt ≤ 2S0 |

h ≤ 2,0 мм, но не более0,1S при ll lt ≤ 2S |

|

|

Неметаллические (шлаковые) включения металлические включения |

Ва |

|

|

Единичные |

Внутренние |

h, ll lt ≤ 4,0 мм, но не более0,22S |

h, ll lt ≤ 6,0 мм, но не более 0,28S |

|

Bd1 |

|

|

Односторонние удлиненные |

Внутренние |

h ≤ 1,5 мм, но не более 0,1S при ll lt ≤ 2S |

h ≤ 2,0 мм, но не более 0,1S при ll lt ≤ 2S |

|

|

Mw |

|

|

Вольфрамовые и включения других нерастворимых металлов |

Внутренние |

h, ll lt ≤ 4,0 мм, но не более0,22S |

h, ll lt ≤ 6,0 мм, но не более 0,28S |

|

|

Непровары, несплавления |

Da1 |

|

|

В корне шва |

Поверхностный |

h ≤ 0,75 мм, ll ≤ 0,80 мм |

h ≤ 1,0 мм, ll ≤ 100 мм |

|

Da3 |

|

|

Внутренние при двухсторонней сварке |

Внутренний |

h ≤ 1,5 мм, но не более 0,1S при ll ≤ 2S |

h ≤ 2,0 мм, но не более 0,1S при ll ≤ 2S |

|

|

Db |

|

|

Межслойные |

Внутренний |

h ≤ 0,1S, но не более 1,0 мм; ll ≤ 2S, но ≤ 30 мм и ∑Д ≤ 30 мм |

||

|

Dc1 |

|

|

По разделке кромок |

Внутренний |

h ≤ 1,5 мм, но не более 0,1S при ll, lt ≤ 2S |

h ≤ 2,0 мм, но не более 0,1S при ll, lt ≤ 2S |

|

|

Dc2 |

|

|

По разделке кромок, выходящие на поверхность |

Поверхностный |

h ≤ 0,75 мм, |

h ≤ 1,0 мм, |

|

|

ll ≤ 0,80 мм |

ll ≤ 100 мм |

||||||

|

Трещины |

Ea |

|

|

Вдоль шва |

Не допускаются |

||

|

Eb |

Поперек шва |

||||||

|

Ec |

Разветвленные |

||||||

|

Дефекты формы шва |

Fa |

|

|

Вогнутость корня шва (утяжина) |

Поверхностный |

Предельно допустимая высота h – до 2,0 мм, при этом плотность изображения на радиографическом снимке не должна превышать плотности изображения основного металла |

|

|

Fb |

|

|

Превышение проплавления (провис |

Поверхностный |

h ≤ 5,0 мм, ll ≤ 50 мм, ∑Д ≤ 50 мм |

||

|

Fc |

|

|

Подрезы |

Поверхностный |

h ≤ 0,75 мм, |

h ≤ 1,0 мм, |

|

|

ll ≤ 0,80 мм |

ll ≤ 100 мм |

||||||

|

или |

или |

||||||

|

h ≤ 0,5 мм, |

h ≤ 0,5 мм, |

||||||

|

ll ≤ 150 мм |

ll ≤ 250 мм |

||||||

|

Fd |

|

|

Смещение кромок |

Поверхностный |

h ≤ 0,2S но не более 3,0 мм или h ≤ 0,25S но не более 4,0 мм при длине ll ≤ 300 мм, но не более одного на стык |

||

|

Групповые дефекты 1), 2) |

Ab, Bb |

|

|

Цепочки пор и шлаковых включений |

Внутренние |

Н, Ll, Lt 4,0 мм но не более 0,22S мм |

Н, Ll, Lt 6,0 мм но не более 0,28S мм |

|

или |

или |

||||||

|

Н ≤ 1,5 мм но не более 0,1S при длине не более 2S |

Н ≤ 2,0 мм но не более 0,1S при длине не более 2S |

||||||

|

Ac, Bc |

|

|

Скопления пор и шлаковых |

|

|

|

|

|

1) При оценке близкорасположенных дефектов используются эффективные размеры, определенные по таблице 1. 2) При оценке близкорасположенных дефектов групповой схематизации подлежат дефекты следующих типов: поры, неметаллические и металлические включения, несплавления, и непровары. Учитывают также межтиповое взаимодействие дефектов. |

|||||||

Таблица 5 - Нормы оценки качества стыковых кольцевых сварных соединений с пределом текучести основного металла 350 <σ0,2 ≤ 412 МПа

|

Название дефекта |

Условное

обозначе- |

Схематическое изображение дефектов |

Вид дефекта |

Месторасположение и типоразмер дефекта |

Предельные размеры дефектов |

||

|

в сечении |

в плане |

Газопроводы I, II категорий |

Газопроводы III, IV категорий |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Поры |

Аа |

|

|

Единичные |

Поверхностные |

h ≤ 1,75 мм, d, ll, lt ≤ 3,5 мм, но не более 0,22S |

h ≤ 2,5 мм, d, ll, lt ≤ 5,0 мм, но не более 0,22S |

|

Внутренние |

d, h, ll, lt≤ 3,0 мм, но не более 0,22S |

d, h, ll, lt≤ 4,0 мм, но не более 0,28S |

|||||

|

Ак |

|

|

Канальные, в т.ч. «червеобразные» |

Внутренние |

h ≤ 1,25 мм, но не более 0,1S при ll, lt ≤ 2S |

h ≤ 1,75 мм, но не более 0,1S при ll, lt ≤ 2S |

|

|

Неметаллические (шлаковые) включения Металлические включения |

Ва |

|

|

Единичные |

Внутренние |

h, ll,.lt ≤ 3,0 мм, но не более 0.22S |

h, ll,.lt ≤ 4,0 мм, но не более 0.28S |

|

Вd1 |

|

|

Односторонние удлиненные |

Внутренние |

h ≤ 1,25 мм, но не более 0,1S и ll, lt ≤ 2S |

h ≤ 1,75 мм, но не более 0,1S и ll, lt ≤ 2S |

|

|

Mw |

|

|

Вольфрамовые и включения других нерастворимых металлов |

Внутренние |

h, ll,.lt ≤ 3,0 мм, но не более 0,22S |

h, ll,.lt ≤ 4,0 мм, но не более 0.28S |

|

|

Непровары, несплавления |

Da1 |

|

|

В корне шва |

Поверхностный |

h ≤ 0,5мм, |

h ≤ 0,75мм, |

|

ll ≤ 120 мм |

ll ≤ 140 мм |

||||||

|

Da3 |

|

|

Внутренние при двухсторонней сварке |

Внутренний |

h ≤ 1,25 мм, но не более 0,1S и ll ≤ 2S |

h ≤ 1,75 мм, но не более 0,1S и ll ≤ 2S |

|

|

Db |

|

|

Межслойные |

Внутренний |

h ≤ 0,1S, но не более 1 мм ll ≤ 2S, но ≤ 30 мм и ∑Д ≤ 30 мм |

||

|

Dc1 |

|

|

По разделке кромок |

Внутренний |

h ≤ 1,25 мм, но не более 0,1S и ll, lt ≤ 2S |

h ≤ 1,75 мм, но не более 0,1S и ll, lt ≤ 2S |

|

|

Dc2 |

|

|

По разделке кромок, выходящие на поверхность |

Поверхностный |

h ≤ 0,5мм, |

h ≤ 0,75мм, |

|

|

ll ≤ 120 мм |

ll ≤ 140 мм |

||||||

|

Трещины |

Ea |

|

|

Вдоль шва |

Не допускаются |

||

|

Eb |

|

|

Поперек шва |

||||

|

Ec |

|

|

Разветвленные |

||||

|

Дефекты формы шва |

Fa |

|

|

Вогнутость корня шва (утяжина) |

Поверхностный |

Предельно допустимая высота h -до 2,0 мм, при этом плотность изображения на радиографическом снимке не должна превышать плотности изображения основного металла |

|

|

Fb |

|

|

Превышение проплавления (провис) |

Поверхностный |

h ≤ 5,0 мм, ll ≤ 50мм, ∑Д ≤ 50 мм |

||

|

Fc |

|

|

Подрезы |

Поверхностный |

h ≤ 0,5мм, |

h ≤ 0,75мм, |

|

|

ll ≤ 120 мм |

ll ≤ 140 мм |

||||||

|

или |

|||||||

|

h ≤ 0,5мм, |

|||||||

|

ll ≤ 250 мм |

|||||||

|

|

Fd |

|

|

Смещение кромок |

Поверхностный |

h ≤ 0,2S, ноне более 3 мм или h ≤ 0.25S, но не более 4 мм при длине ll ≤ 300 мм, но не более одного на стык |

|

|

Групповые дефекты |

Ab, Bb |

|

|

Цепочки пор и шлаковых включений |

Внутренние |

Н, Ll, Lt ≤ 3,0 мм, но не более 0,22S |

Н, Ll, Lt ≤ 4,0 мм, но не более 0,28S |

|

Ac, Bc |

|

|

Скопления пор и шлаковых включений |

или |

или |

||

|

Н ≤ 1,25 мм но не более0,1S при длине не более 2S |

Н ≤ 1,75 мм но не более0,1S при длине не более 2S |

||||||

Таблица 6 - Нормы оценки качества стыковых кольцевых сварных соединений с пределом текучести основного металла 412 ≤ σ0,2 ≤ 510 МПа

|

Название дефекта |

Условное

обозна- |

Схематическое изображение дефектов |

Вид дефекта |

Месторасположение и типоразмер дефекта |

Предельные размеры дефектов |

||

|

в сечении |

в плане |

Газопроводы I, II категорий |

Газопроводы III, IV категорий |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Поры |

Аа |

|

|

Единичные |

Поверхностные |

h ≤ 1,0 мм, d, ll, lt ≤ 2,0 мм, но не более 0.22S |

h ≤ 1,75 мм, d, ll, lt ≤ 3,5 м, но не более 0.22S |

|

Внутренние |

h, ll, lt ≤ 2,0 мм, но не более 0,22S |

h, ll, lt ≤ 3,0 мм, но не более 0,28S |

|||||

|

Ак |

|

|

Канальные, в т.ч. «червеобразные» |

Внутренние |

h ≤ 1,0мм, но не более 0,1S при ll, lt ≤ 2S |

h ≤ 1,25мм, но не более 0,1S при ll, lt ≤ 2S |

|

|

Неметаллические (шлаковые) включения, металлические включения |

Ва |

|

|

Единичные |

Внутренние |

h, ll, lt ≤ 2,0 мм, но не более 0,22S |

h, ll, lt ≤ 3,0 мм, но не более 0,28S |

|

Bd1 |

|

|

Односторонние удлиненные |

Внутренние |

h ≤ 1,0 мм, но не более 0,1S при ll, lt ≤ 2S |

h ≤ 1,25 мм, но не более 0,1S при ll, lt ≤ 2S |

|

|

Mw |

|

|

Вольфрамовые и включения других нерастворимых металлов |

Внутренние |

h, ll, lt ≤ 2,0 мм, но не более 0,22S |

h, ll, lt ≤ 3,0 мм, но не более 0,28S |

|

|

Непровары, несплавления |

Da1 |

|

|

В корне шва |

Поверхностный |

h ≤ 0,5 мм, |

h ≤ 0,5 мм, |

|

ll ≤ 140 мм |

ll ≤ 200 мм |

||||||

|

Da3 |

|

|

Внутренние при двухсторонней сварке |

Внутренний |

h ≤ 1,0 мм, но не более 0,1S при ll, lt ≤ 2S |

h ≤ 1,25 мм, но не более 0,1S при ll, lt ≤ 2S |

|

|

|

Db |

|

|

Межслойные |

Внутренний |

h ≤ 0,1S, |

|

|

но не более 1,0 мм, ll ≤ 2S, но ≤ 30 мм |

|||||||

|

и ∑Д ≤ 30 мм |

|||||||

|

|

Dc1 |

|

|

По разделке кромок |

Внутренний |

h ≤ 1,0 мм, но не более 0,1S при ll, lt ≤ 2S |

h ≤ 1,25 мм, но не более 0,1S при ll, lt ≤ 2S |

|

|

Dc2 |

|

|

По разделке кромок, выходящие на поверхность |

Поверхностный |

h ≤ 0,5 мм, |

h ≤ 0,5 мм, |

|

ll ≤ 140 мм |

ll ≤ 220 мм |

||||||

|

Трещины |

Еа |

|

|

Вдоль шва |

Не допускаются |

||

|

|

Eb |

|

|

Поперек шва |

|||

|

|

Ес |

|

|

Разветвленные |

|||

|

Дефекты формы шва |

Fa |

|

|

Вогнутость корня шва (утяжина) |

Поверхностный |

Предельно допустимая высота h -до 2,0 мм, при этом плотность изображения на радиографическом снимке не должна превышать плотности изображения основного металла |

|

|

Fb |

|

|

Превышение проплавления (провис) |

Поверхностный |

h ≤ 5,0 мм, ll, ≤ 50 мм, ∑Д < 50 мм |

||

|

Fc |

|

|

Подрезы |

Поверхностный |

h ≤ 0,5 мм, |

h ≤ 0,5 мм, |

|

|

ll ≤ 140 мм |

ll ≤ 220 мм |

||||||

|

Fd |

|

|

Смещение кромок |

Поверхностный |

h ≤ 0,2S, но не более 3,0 мм или h ≤ 0,25S, но не более 4,0 мм при длине ll ≤ 300 мм, но не более одного на стык |

||

|

Групповые дефекты |

Ab, Bb |

|

|

Цепочки пор и шлаковых включений |

Внутренние |

|

|

|

Ac, Bc |

|

|

Скопления пор и шлаковых включений |

|

|

|

|

7.14.8 На прямолинейных участках подземных и наземных в (насыпи) магистральных газопроводов, находящихся в проектном положении (отсутствуют просадки и пучение грунта), допускается определять предельную величину смещения кромок сварных соединений по методике (Приложение Е), при условии, что протяженность смещения не превышает 1/6 периметра сварного соединения и сварное соединение не имеет других недопустимых дефектов.

7.14.9 В случаях указанных в пп. 7.14.7 и 7.14.8 ремонт сварных соединений (наплавку валиков) проводить по технологиям сварки как для разнотолщинных соединений одного диаметра с выполнением ниточных (стрингерных) швов для обеспечения плавного перехода от сварного соединения к основному металлу.

7.14.10 Кольцевые сварные соединения со смещениями кромок, превышающими предельные значения, указанные в пп. 7.14.7 и 7.14.8, должны быть вырезаны.

7.14.11 Для продолжения эксплуатации газопровода недопустимые по нормам данного раздела сварные соединения должны быть отремонтированы или вырезаны.

7.15 Оценку качества сварных соединений сваренных после вырезки дефектов, а так же отремонтированных участков сварных соединений, следует проводить в соответствии с таблицей 2 настоящего стандарта.

7.16 Сварные швы, забракованные по нормам настоящего раздела, могут быть оставлены в эксплуатации по результатам дополнительных прочностных расчетов, выполненных с учетом фактических свойств основного металла и сварных соединений, а также уровня нагруженное™ диагностируемого участка газопровода.

8 Порядок проведения визуального и измерительного контроля

8.1 Требования настоящего раздела распространяются на визуальный и измерительный контроль качества сварных соединений в процессе их сборки, сварки и ремонта.

8.2 Визуальный и измерительный контроль свариваемых изделий на стадии входного контроля выполняют с целью подтверждения их соответствия требованиям НД, ПТД.

8.3 Визуальный и измерительный контроль качества сборки, сварки и ремонта выполняют с целью подтверждения соответствия качества выполнения этих операций требованиям НД или ПТД.

8.4 Визуальный и измерительный контроль при исправлении (устранении) дефекта выполняют с целью подтверждения полноты удаления дефекта в сварном шве или на основном металле трубы, формы и размеров подготовки кромок под сварку, а также качества сварки дефектного участка, если она предусмотрена требованиями НД или ПТД.

8.5 В отдельных случаях (в соответствии с ПТД) визуальный контроль выполняют на каждом слое сварного соединения.

8.6 Визуальный и измерительный контроль проводят в соответствии с технологической картой контроля, утвержденной руководителем организации.

8.7 Визуальный и измерительный контроль должен выполняться до проведения неразрушающего контроля сварного соединения физическими методами.

8.8 При доступности визуальный и измерительный контроль основного металла и сварных соединений следует выполнять не только с наружной, но и с внутренней стороны сборочного элемента.

8.9 Визуальный и измерительный контроль свариваемых изделий, сварных соединений, и зон ремонта сваркой, подлежащих термической обработке, следует производить как до, так и после указанной обработки.

8.10 Дефекты, выявленные при визуальном и измерительном контроле, должны быть исправлены до выполнения последующей технологической операции, предусмотренной технологической картой. Исправление дефектов в основном металле должно выполняться в соответствии с требованиями НД/ПТД.

8.11 Контролируемая зона сварного соединения, должна включать сварной шов, а также примыкающие к нему участки основного металла и составлять не менее 20 мм в обе стороны от шва, но не менее толщины стенки свариваемой детали.

8.12 Разрешение на выполнение каждой последующей технологической операции, предусмотренной технологической картой или на проведение неразрушающего контроля физическими методами, выдается специалистом, выполняющим визуальный и измерительный контроль, который делает отметку о приемке предыдущего вида работ в сварочном журнале.

8.13 Требования к приборам и инструментам для визуального и измерительного контроля

8.13.1 Визуальный контроль основных материалов и сварных соединений проводится невооруженным глазом и с применением оптических приборов (луп, эндоскопов, зеркал, и др.), увеличение которых должно быть 4-7-кратное.

8.13.2 Для измерения формы и размеров сборочных элементов трубопровода и сварных соединений, а также поверхностных дефектов следует применять исправные, прошедшие метрологическую поверку, инструменты и приборы:

- лупы измерительные по ГОСТ 25706;

- угольники поверочные 90º лекальные по ГОСТ 3749;

- штангенциркули по ГОСТ 166 и штангенрейсмасы по ГОСТ 164;

- шаблоны, в том числе универсальные, типа УШС;

- толщиномеры ультразвуковые по ГОСТ 28702.

8.13.3 Для измерения больших линейных размеров элементов или отклонений от формы и расположения поверхностей элементов следует применять штриховые меры длины по ГОСТ 427 и ГОСТ 7502 (стальные измерительные линейки, рулетки).

Примечание - Для проведения измерительного контроля возможно также применение других средств измерения, которые внесены в Госреестр средств измерений РФ, а также прочих приборов и устройств, имеющих сертификаты соответствия Ростехрегулирования или сертификаты соответствия, признанные в РФ (согласно межправительственным соглашениям или другим международным юридическим документам) при условии согласования их применения с разработчиком настоящего документа.

8.13.4 Погрешность измерений при измерительном контроле не должна превышать:

для измерения толщины стенки свариваемой кромки ±0,1 мм,

для измерения линейных размеров величин, указанных в таблице 7, если в ПТД не предусмотрены более жесткие требования.

Таблица 7 - Допустимая погрешность измерений при измерительном контроле

|

Диапазон измеряемой величины, мм |

Погрешность измерений, мм |

|

До 0,5 включительно |

0,1 |

|

Свыше 0,5 до 1,0 включительно |

0,2 |

|

Свыше 1,0 до 1,5 включительно |

0,3 |

|

Свыше 1,5 до 2,5 включительно |

0,4 |

|

Свыше 2,5 до 4,0 включительно |

0,5 |

|

Свыше 0,4 до 6,0 включительно |

0,6 |

|

Свыше 6,0 до 10,0 включительно |

0,8 |

|

Свыше 10,0 |

1,0 |

8.13.5 Для определения шероховатости рекомендуется применять образцы шероховатости (сравнения) по ГОСТ 9378.

8.13.6 Измерительные приборы и инструменты должны периодически, а также после ремонта, проходить поверку в метрологических службах в сроки, установленные НД на соответствующие приборы и инструменты.

8.14 Требования к выполнению визуального и измерительного контроля.

8.14.1 Визуальный и измерительный контроль при монтаже и ремонте газопроводов, выполняют непосредственно по месту монтажа (ремонта). При этом должно быть обеспечено удобство подхода лиц, выполняющих контроль, к месту производства контрольных работ, созданы условия для безопасного производства работ.

8.14.2 Освещенность контролируемых поверхностей должна быть достаточной для достоверного выявления дефектов и в соответствии с требованиями ГОСТ 23479 составлять не менее 500 Лк.

8.14.3 Подготовку объектов к визуальному и измерительному контролю производят подразделения предприятий (организаций), выполняющие монтаж или ремонт.

8.14.4 Перед проведением визуального и измерительного контроля поверхность объекта в зоне контроля подлежит зачистке до чистого металла от продуктов коррозии, окалины, изоляции, грязи, краски, масла, шлака, брызг расплавленного металла, и других загрязнений, препятствующих проведению контроля.

Зона зачистки должна составлять не менее 20 мм (но не менее толщины стенки) и включает:

при сварке стыковых соединений - кромки и поверхность свариваемых деталей;

при сварке угловых соединений - поверхность вокруг отверстия под ввариваемую деталь и само отверстие на всю глубину, поверхность ввариваемой детали.

8.14.5 Шероховатость поверхности при проведении контроля должна составлять не более Ra 12,5 (R2 80), что обеспечивается зачисткой поверхностей свариваемых изделий и сварных швов перед контролем шлифмашинкой, абразивными кругами или металлическими щетками. Допускается применять другие виды обработки поверхности, обеспечивающие шероховатость не ниже требуемой настоящим разделом (например - пескоструйная обработка).

8.15 Задачей визуального контроля основного металла свариваемых изделий, кромок, подлежащих сварке и сварных швов при монтаже и ремонте является подтверждение отсутствия продуктов коррозии на поверхности и выявление участков металла с поверхностными дефектами: трещин, расслоений, забоин, вмятин, раковин, пор, подрезов, грубой чешуйчатости, западании между валиками шва, свищей, шлаковых включений и других несплошностей, вызванных технологией изготовления, условиями хранения или транспортировкой, подтверждение наличия и правильности клеймения, а также соответствия формы, (типа) разделки кромок, подлежащих сварке, требованиям НД или ПКД.

8.16 Задачей измерительного контроля является подтверждение геометрических размеров свариваемых изделий и сварных швов требованиям НД или ПТД и определение размеров поверхностных дефектов, выявленных при визуальном контроле.

8.17 Параметры, подлежащие визуальному и измерительному контролю при подготовке свариваемых изделий под сварку

8.17.1 Визуально необходимо контролировать:

наличие маркировки и ее соответствие ПКД предприятия-изготовителя;

форму и качество обработки кромок;

чистоту (отсутствие визуально наблюдаемых загрязнений, пыли, продуктов коррозии, масла и т.п.), подлежащих сварке кромок и прилегающих к ним поверхностей, а также подлежащих неразрушающему контролю участков основного металла;

отсутствие трещин, расслоений, забоин, вмятин, и других дефектов, вызванных технологией изготовления, условиями хранения или транспортировкой.

8.17.2 Измерительный контроль осуществляется для проверки соответствия требованиям НД или ПКД:

диаметра и толщины стенки свариваемой детали;

овальности (измерение проводят с обоих концов сборочного элемента);

перпендикулярности торцов свариваемого изделия к его образующей;

размеров разделки кромок (углы скоса кромок, величина притупления кромок разделки);

радиусов скругления для специальных видов разделки под автоматическую сварку;

размеров отверстий под врезку и обработки кромок в трубе;

ширины зоны зачистки наружной и внутренней поверхностей и шероховатости поверхностей кромок.

8.18 Параметры, подлежащие визуальному и измерительному контролю при сборке изделий под сварку.

8.18.1 При сборке под сварку необходимо контролировать:

- нормативные расстояния между заводскими продольными швами свариваемых изделий;

- правильность сборки и крепления свариваемых изделий в центраторах;

- правильность (расположение и количество) установки прихваток и их качество;

- чистоту кромок и прилегающих к ним поверхностей.

8.18.2 Измерительный контроль соединения, собранного под сварку осуществляется для проверки соответствия требованиям НД или ПКД:

величины технологического зазора в соединении;

величины смещения кромок (внутренних и наружных) собранных деталей;

длины, высоты прихваток и их расположение по периметру соединения;

несимметричности штуцера и отверстия в трубе;

геометрических (линейных) размеров узла, собранного под сварку (в случаях оговоренных ПКД).

8.19 Свариваемые изделия, забракованные при визуальном и измерительном контроле, подлежат ремонту. Собранные под сварку соединения, забракованные при контроле, подлежат расстыковке с последующей повторной сборкой после устранения причин, вызвавших их первоначальную некачественную сборку.

8.20 Требования к выполнению измерительного контроля при подготовке деталей под сварку приведены в таблице 8, а при сборке сварных соединений под сварку в таблице 9 и на рисунках 4 и 5 соответственно.

Таблица 8 - Требования к измерениям размеров подготовки под сварку

|

Контролируемый параметр |

Средство измерения |

Примечания |

|

Овальность (наружный диаметр) |

Рулетка |

Измерения в двух взаимно- |

|

Геометрические размеры коррозионных и механических дефектов |

Шаблон универсальный, штангенциркуль, линейка, толщиномер ультразвуковой |

Измерения наибольшего и наименьшего размеров и наибольшей глубины |

|

Угол скоса кромки |

Угломер или шаблон универсальный |

Измерение в одном месте |

|

Притупление кромки |

Штангенциркуль |

Измерения в двух взаимно- точки) |

|

Отклонение плоскости торца трубы (детали) от перпендикуляра к образующей |

Угольник и линейка |

Измерения не менее, чем по трем образующим в зоне максимального отклонения |

|

Шероховатость зачищенных поверхностей |

Образцы шероховатости |

Измерение в одном месте |

Таблица 9 - Требования к измерениям параметров сборки соединений деталей под сварку.

|

Контролируемый параметр |

Средство измерения |

Примечания |

|

Зазор в соединении |

Шаблон универсальный |

Не менее чем в трех местах, равномерно расположенных по длине стыка |

|

Смещение кромок деталей с наружной стороны соединения |

Шаблон универсальный |

В месте наибольшего смещения |

|

Перелом осей |

Линейка (L = 400 мм), рулетка и щуп |

Измерение проводится в плоскости, проходящей через оси свариваемых деталей |

|

Длина прихватки |

Линейка или штангенциркуль |

Измерение каждой прихватки |

|

Высота прихватки |

Штангенциркуль |

Измерение каждой прихватки |

|

Расстояние между прихватками |

Линейка, рулетка |

Измерение расстояния между соседними прихватками |

8.20.1 Измерение величины возможного внутреннего смещения, при невозможности прямого измерения, следует производить по смещению наружных кромок.

8.20.2 Измерения, в первую очередь, следует выполнять на участках, вызывающих сомнение в части размеров по результатам визуального контроля.

8.20.3 Измерение перелома осей выполняют для свариваемых деталей газопроводов (см. рис. 5д) на базе:

при Dh ≤ 159 мм - не менее 200 мм,

при 159 мм < Dh ≤ 426 мм - не менее 1000 мм,

при Dh > 426 мм - не менее 5000 мм,

где Dh - номинальный диаметр трубы.

8.20.4 Несимметричность штуцера в поперечном сечении определяется путем выполнения не менее двух измерений в одном сечении. Разрешается выполнять контроль несимметричности отверстия под штуцер на стадии контроля подготовки деталей под сварку.

8.21 Порядок выполнения визуального и измерительного контроля сварных соединений.

8.21.1 Визуальный и измерительный контроль сварных соединений выполняется непосредственно при производстве сварочных работ и на стадии приемо-сдаточного контроля готовых сварных соединений.

8.21.2 Визуальный послойный контроль в процессе сварки соединения выполняется с целью подтверждения отсутствия недопустимых поверхностных дефектов (трещин, пор, включений, прожогов, свищей, усадочных раковин) в каждом слое (валике) шва. Выявленные при контроле дефекты подлежат исправлению перед началом сварки последующего слоя (валика) шва.

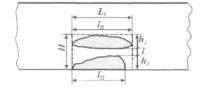

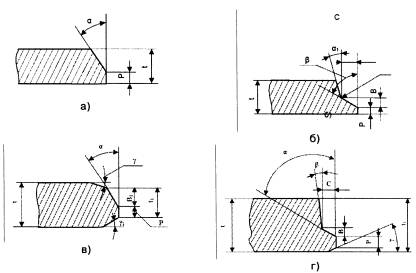

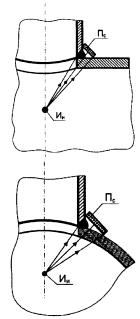

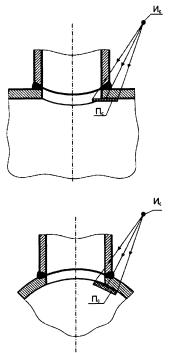

а) V - образная разделка кромки при толщине стенки сборочного элемента до 15 мм включительно;

б) разделка кромки при толщине стенки элемента свыше 15 мм.

в) разделка кромки при сварке разнотолщинных элементов;

г) разделка кромки под автоматическую сварку в среде защитных газов.

Принятые обозначения: α, α1, β - угол скоса кромки; γ, γ1 - угол скоса для компенсации разнотолщинности; В, В1 глубина скоса кромки; Р -притупление кромки; С - ширина разделки или скоса кромки; t - толщина стенки элемента; t1 толщина свариваемой кромки; R - радиус скругления для радиусных разделок.

Рисунок 4 - Размеры, подлежащие измерительному контролю

при подготовке свариваемых деталей под сварку

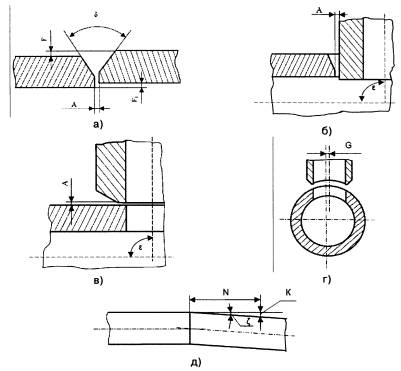

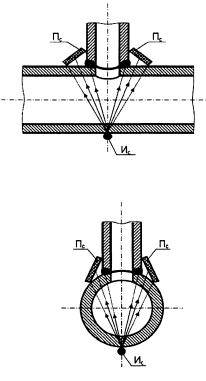

а) стыковое соединение;

б), в) тройниковое (угловое) соединение;

г) G - смещение оси ввариваемого штуцера относительно оси поперечного сечения трубы в тройниковом соединении;

д) К - перелом осей в стыковом соединении; N - база измерения перелома осей; ζ - величина перелома в град.

Принятые обозначения: А - зазор в соединении; ε - угол между осью штуцера и осью трубы в продольном сечении; F, F1 - смещение кромок; δ -угол разделки кромок.

Рисунок 5 - Размеры, подлежащие измерительному контролю при сборке под сварку.

8.21.3 В выполненном сварном соединении визуально следует контролировать:

отсутствие (наличие) поверхностных трещин всех видов и направлений;

отсутствие (наличие) на поверхности сварных соединений следующих дефектов: пор, включений, отслоений, прожогов, свищей, наплывов, усадочных раковин, подрезов, непроваров, брызг расплавленного металла, незаваренных кратеров;

западаний между валиками, грубой чешуйчатости, прижогов металла в местах касания сварочной дугой поверхности основного металла, а также отсутствие поверхностных дефектов в местах зачистки;

наличие зачистки поверхности сварного соединения изделия (сварного шва и прилегающих участков основного металла) под последующий контроль неразрушающими методами;

наличие маркировки шва и правильность ее выполнения.

8.21.4 Измерительный контроль сварного соединения, осуществляется для проверки:

размеров поверхностных дефектов (поры, включения и др.), выявленных при визуальном контроле;

выпуклости (вогнутости) наружной и обратной стороны шва (в случае доступности обратной стороны шва для контроля) и ширину шва;

высоты (глубины) углублений между валиками (западания межваликовые) и чешуйчатости поверхности шва;

подрезов основного металла;

непроваров, утяжин (в случае доступности).

8.22 Требования к размерам сварных швов.

8.22.1 При визуальном и измерительном контроле проверяют соответствие кольцевых сварных соединений следующим требованиям:

при дуговой сварке высота усиления шва снаружи трубы должна быть (2 ± 1) мм и иметь плавный переход к основному металлу;

при дуговой сварке высота усиления швов, сваренных изнутри трубы, должна быть (2 ± 1) мм и иметь плавный переход к основному металлу;

при дуговой сварке высота усиления обратного валика корневого слоя шва должна быть (1 ± 1) мм;

ширина наружного и внутреннего сварных швов должна соответствовать значениям, приведенным в таблицах 10-14.

8.22.2 Высота и ширина сварного шва должна определяться не реже, чем через один метр по длине соединения, но не менее, чем в трех сечениях равномерно расположенных по длине шва.

Примечание - При толщине стенки более 28 мм ширина шва регламентируется технологической картой.

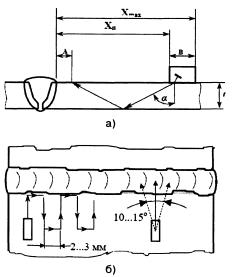

8.22.3 Требования к выполнению измерительного контроля сварных швов приведены в таблице 15 (рисунок 6).

8.22.4 При контроле угловых сварных соединений определяют катеты сварного шва. Определение высоты, выпуклости и вогнутости углового шва выполняют только в тех случаях, когда это требование заложено в ПТД. Измерение выпуклости и вогнутости производя с помощью специальных шаблонов, а определение высоты углового шва - расчетным путем.

Таблица 10 - Требования к ширине облицовочного слоя при ручной дуговой сварке покрытыми электродами и полуавтоматической сварке самозащитной порошковой проволокой

|

Толщина стенки трубы, мм |

Ширина облицовочного слоя шва при ручной дуговой сварке покрытыми электродами, мм |

|

от 6,0 до 8,0 |

11-18 |

|

от8,1до12,0 |

14-24 |

|

от 12,1 до 15,0 |

18-28 |

|

от 15,1 до 20,0 |

15-27 |

|

от 20,1 до 24,0 |

18-31 |

|

от 24,1 до 27,0 |

21-35 |

|

Примечания 1 Для труб с толщиной стенки до 15 мм приведены требования к ширине облицовочного слоя для V-образной разделки кромок (рисунок 4а). 2 Для труб с толщиной стенки свыше 15 мм приведены требования к ширине облицовочного слоя для комбинированной разделки кромок (рисунок 46). |

|

Таблица 11 - Требования к ширине облицовочного слоя шва при односторонней автоматической сварке под флюсом

|

Толщина стенки трубы, мм |