Все документы,

представленные в каталоге, не являются их официальным изданием и предназначены

исключительно для ознакомительных целей. Электронные копии этих документов могут распространяться без всяких

ограничений.

Вы можете размещать информацию с этого сайта на любом другом сайте

без каких-либо ограничений.

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ПЛАСТИНЫ ТВЕРДОСПЛАВНЫЕ НАПАИВАЕМЫЕ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА Технические условия Hard metal brazed tips for cutting tools. Specifications |

ГОСТ |

Дата введения 01.07.93

Настоящий стандарт распространяется на твердосплавные пластины напаиваемые на режущий инструмент для обработки резанием металлов и неметаллических материалов. Требования стандарта в части разд. 1, 2, 4, 5 являются обязательными.

Содержание

1. КОНСТРУКЦИЯ И РАЗМЕРЫ

Конструкция и размеры - по ГОСТ 25394 - ГОСТ 25402; ГОСТ 25404 - ГОСТ 25409; ГОСТ 25411; ГОСТ 25412; ГОСТ 25414 - ГОСТ 25416, ГОСТ 25419 - ГОСТ 25426; ГОСТ 17163; ГОСТ 20312.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Пластины должны изготавливаться в соответствии с требованиями настоящего стандарта.

2.2. Пластины должны изготавливаться из твердого сплава по ГОСТ 3882.

2.3. Микроструктура и макроструктура пластин - по ГОСТ 4872.

2.4. Предельные отклонения линейных размеров (l, b, b1, s, r, D, d, h) пластин в мм не должны превышать при величине размера:

До 2 мм........................................... ±0,10

Св. 2 » 4 »....................................... ±0,15

« 4 » 6 »....................................... ±0,20

« 6 » 10 »..................................... ±0,25

« 10 » 14 »..................................... ±0,30

« 14 » 18 »..................................... ±0,35

« 18 » 30 »..................................... ±0,40

« 30 » 40 »..................................... ± 0,45

« 40 » 50 »..................................... ± 0,50

« 50 » 80 »..................................... ± 0,75

Примечание. Предельные отклонения для размера l типов 13, 14, 17, размера b типа 21 устанавливаются со знаком «+», размера b типа 39 со знаком «-» при сохранении поля допуска.

2.5. Неуказанные

предельные отклонения линейных размеров до 1 мм - не более ±0,15 мм, свыше 1 мм

- ![]() .

.

2.6. Пластины типов 14, 17, 21, 25 и 26, предназначенные для пайки в пазах, должны изготавливаться нормальной и повышенной степени точности.

2.7. Предельные отклонения толщины пластин, предназначенных для пайки в пазах типов 14, 17, 21, 25 и 26, должны соответствовать: повышенной степени точности - 0,1 мм, нормальной степени точности - указанным в табл. 1.

Таблица 1

мм

|

Толщина |

Предельное отклонение |

|

До 0,8 |

-0,1 |

|

Св. 0,8 до 2,0 |

-0,2 |

|

Св. 2,0 до 4,0 |

-0,3 |

|

Св. 4,0 до 6,0 |

-0,4 |

2.8. Предельные отклонения угловых размеров не должны превышать:

±1° для угла до 10° и угла 90°;

±2° для угла свыше 10°.

Примечание. Угловые параметры обеспечиваются технологически,

2.9. Допуск плоскостности по широким опорным поверхностям должен соответствовать значениям, указанным в табл. 2.

Таблица 2

мм

|

Размеры пластины |

Допуск плоскостности |

|

|

Длина |

Толщина |

|

|

До 10 |

До 4 |

0,10 |

|

Св. 10 до 18 |

До 4 Св. 4 |

0,15 0,10 |

|

Св. 18 до 30 |

До 4 Св. 4 |

0,20 0,15 |

|

Св. 30 до 50 |

Св. 2 до 4 Св. 4 |

0,25 0,20 |

|

Св. 50 до 80 |

Св. 4 |

0,25 |

2.10. Допуск плоскостности по широким опорным поверхностям для пластин повышенной степени точности типов 14, 17, 21, 25 и 26, предназначенных для пайки в пазах, должен соответствовать значениям, указанным в табл. 3, а по другим поверхностям - значениям, указанным в табл. 2.

Таблица 3

мм

|

Размеры пластины |

Допуск плоскостности |

|

|

Длина |

Толщина |

|

|

До 10 |

До 4 |

0,05 |

|

Св. 10 до 18 |

До 2 Св. 2 |

0,10 0,05 |

|

Св. 18 до 30 |

До 4 Св. 4 |

0,10 0,05 |

|

Св. 30 до 50 |

Св. 2 |

0,10 |

|

Св. 50 до 80 |

Св. 4 |

0,15 |

2.11. Допуск плоскостности по широким опорным поверхностям для пластин нормальной степени точности, предназначенных для пайки в пазах, должен соответствовать значениям, указанным в табл. 2.

2.12. Пластины толщиной 3,0 мм и менее должны изготавливаться без фасок и задних углов.

2.13. Глубина рисок и вмятин не должна превышать следующих значений, мм:

0,1 - при толщине s до 2

0,2 » » s св. 2 до 4

0,3 » » s » 4

2.14. На режущих кромках не допускается фаска более 0,1 s при толщине s £ 6 мм и более 0,6 мм при толщине s > 6 мм, а на остальных кромках - более 0,6 мм.

2.15. На режущих кромках не допускаются округления радиусом более 0,2 мм, а на остальных кромках - более 0,6 мм.

2.16. На вершинах допускается закругление r (см. черт. 1) не более 0,6 мм при номинальной длине до 18 мм и не более 1 мм при номинальной длине свыше 18 мм.

Примечание. Допускается вместо закругления фаска, равная радиусу r.

Черт. 1

2.17. Размеры выкрашиваний на рабочих режущих кромках не должны превышать 0,2 мм, без ограничения протяженности.

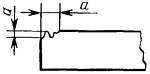

Размеры выкрашиваний а на нерабочих кромках (см. черт 2) не должны превышать следующих значений, мм:

0,3 - при толщине s до 2

0,6 » » s св. 2 до 6

0,8 » » s св. 6 до 10

1,0 » » s св. 10

Черт. 2

2.18. На поверхностях всех пластин не должно быть вздутий, расслоений, трещин.

2.19. Ширина или высота заусенцев на режущих кромках не должна превышать 0,3 мм при номинальной длине до 30 мм и 0,5 мм при номинальной длине более 30 мм.

Ширина или высота заусенцев на кромках, ограничивающих опорную поверхность, не должна превышать 0,15 мм при толщине до 6 мм и 0,20 мм при толщине более 6 мм, а для пластин повышенной степени точности типа 14 и 17 не должна превышать 0,07 мм.

2.20. Маркировка, упаковка - по ГОСТ 4872.

3. ПРИЕМКА

3.1. Для проверки соответствия пластин требованиям настоящего стандарта предприятие-изготовитель должно проводить приемочный контроль.

3.2. Контроль на соответствие требованиям пп. 2.2 и 2.3 - по ГОСТ 20559.

3.3. Контроль на соответствие требованиям пп. 2.4, 2.5, 2.7-2.11, 2.13-2.17, 2.19 - выборочный по ГОСТ 18242*.

* На территории Российской Федерации действует ГОСТ Р 50779.71-99.

3.4. Контроль на соответствие требованиям п. 2.18 - сплошной.

Пластины предъявляют к приемке партиями. Партия должна состоять из пластин одного типоразмера, одной марки твердого сплава, изготовленных по одному технологическому процессу и одновременно предъявленных к приемке по одному документу.

Метод отбора пластин в выборку - случайный по ГОСТ 18321.

3.5. Дефекты разделяют на критические, значительные и малозначительные. К критическим относятся дефекты, указанные в п. 2.18.

Критические дефекты не допускаются.

К значительным дефектам относят отклонения параметров более указанных в пп. 2.4, 2.7, 2.9-2.11, 2.17.

К малозначительным дефектам относят отклонения параметров более указанных в пп. 2.5, 2.8, 2.13-2.16, 2.19.

3.6. Объем выборок, приемочные числа в зависимости от объема партии приведены в табл. 4.

Таблица 4

шт.

|

Объем партии |

Значительные дефекты |

Малозначительные дефекты |

||

|

Объем выборки |

Приемочное число |

Объем выборки |

Приемочное число |

|

|

2-8 |

5 |

0 |

3 |

0 |

|

9-15 |

5 |

0 |

3 |

0 |

|

16-25 |

5 |

0 |

3 |

0 |

|

26-50 |

5 |

0 |

13 |

1 |

|

51-90 |

20 |

1 |

13 |

1 |

|

91-150 |

20 |

1 |

20 |

2 |

|

151-280 |

32 |

2 |

32 |

3 |

|

281-500 |

50 |

3 |

50 |

5 |

|

501-1200 |

80 |

5 |

80 |

7 |

|

1201-3200 |

125 |

7 |

125 |

10 |

|

3201-10000 |

200 |

10 |

200 |

14 |

|

10001-35000 |

315 |

14 |

315 |

21 |

|

35001-150000 |

500 |

21 |

315 |

21 |

3.7. Партию принимают, если количество дефектных пластин в выборке меньше или равно приемочному числу.

3.8. Партию не принимают или подвергают сплошному контролю, если количество дефектных пластин в выборке больше приемочного числа.

3.9. Партию пластин типов 14, 17, 21, 25 и 26 принимают, если количество дефектных пластин в выборке меньше или равно приемочному числу и обнаруженные у дефектных пластин значения предельных отклонений параметров не превышают 50 % допуска.

3.10. Партию пластин типов 14, 17, 21, 25 и 26 не принимают, если значения предельных отклонений параметров у дефектных пластин превышают 50 % допуска.

4. МЕТОДЫ ИСПЫТАНИЙ

Методы испытаний - по ГОСТ 4872.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Транспортирование и хранение - по ГОСТ 4872.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 31.10.90 № 2765

3. ВЗАМЕН ГОСТ 2209-82

4. Стандарт полностью соответствует СТ СЭВ 676-77

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 3882-74 |

2.2 |

1 |

|

|

ГОСТ 4872-75 |

2.3; 4; 5 |

1 |

|

|

1 |

1 |

||

|

3.3 |

1 |

||

|

1 |

1 |

||

|

ГОСТ 20559-75 |

3.2 |

1 |

|

|

1 |

1 |

||

|

1 |

1 |

||

|

1 |

1 |

||

|

1 |

1 |

||

|

1 |

1 |

||

|

1 |

1 |

||

|

1 |

1 |

||

|

1 |

1 |

||

|

1 |

1 |

||

|

1 |

1 |

||

|

1 |

1 |

6. Ограничение срока действия снято по протоколу № 7-95 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-95)

7. ПЕРЕИЗДАНИЕ 2006 г.